利用粘度改善技术提高重介质旋流器分选效果的研究

赵国华

(河北能源职业技术学院,河北 唐山 063000)

煤炭是我国的“工业粮食”,对我国社会与经济的可持续发展作用不可小觑[1]。选煤是煤炭工业生产中一个极其重要的环节,在各类选煤设备中,重介质旋流器以体积小、处理能力大、分选效率高等优点得到了广泛应用,其在各种选煤方法中所占的比重逐年上升[2]。对于重介质旋流器选煤来说,重介悬浮液的粘度是分选过程中的重要工艺参数,如果粘度过低,其中加重质就会迅速沉降,导致重介悬浮液密度不稳定,直接影响分选效果;如果粘度过高,其中重颗粒下沉所受摩擦阻力就会增大,导致重颗粒不能顺利下沉,进而混入浮选精矿,直接影响精煤产品质量;此外,重介悬浮液粘度过高,将使洗选产品脱介效果变差,未被脱除的加重质混入洗选产品,不但导致重介分选系统介耗增加,而且严重影响洗选产品质量。

孙武峰[3]采用差压式重介悬浮液密度和粘度一体化测量方法研究了粘度对重介分选效果的影响,段福山[4]通过探讨悬浮液流体特性研究影响重介悬浮液稳定性的因素,其中粘度是一个重要因素。因此,改善重介悬浮液粘度的新技术成为提高重介分选效果的重要技术措施之一。

1 粘度改善技术影响分选效果的机理

粘度改善技术是通过降低重介悬浮液的粘度,使固体颗粒在其中运动时受到的粘滞阻力减小,促使颗粒按密度分离的分选力(重力或离心力)作用更显著[5],进而使不同密度级物料相互混杂的可能性减小,即轻产物中混杂的高密度、高灰分矸石颗粒减少,重产物中混杂的低密度、低灰分精煤颗粒也减少,从而降低叠加效应对精煤质量和产率的影响。

1.1 粘度改善技术的基本原理

重介悬浮液是以粒度很细的高密度固体微粒与水配制成的悬浮状态的两相流体,所用固体微粒称为加重质,水则称为加重剂[6]。通常所用的重介悬浮液是由磁铁矿粉、煤泥、水组成的动态悬浮体系,液体粘性是由分子间引力引起的;气体粘性是由动能不同的分子在流速不同的层间交换引起的。这两种流体均为均质介质,符合牛顿内摩擦定律。悬浮液的粘性包括由固-液界面增大和颗粒间摩擦、碰撞引起的流动切应力,其外观表现为粘性[7]。由于与均质介质粘性形成的原因不完全相同,工业上一般将所测重介悬浮液的粘度称为视粘度。

粘度改善技术是在保证重介悬浮液稳定性和均一性的基础上,降低其粘度的技术[8]。该技术是向重介悬浮液中加入一定量的高电荷、高分子药剂,药剂分子与磁铁矿粉颗粒发生作用并吸附在其表面,经过改性的磁铁矿粉颗粒表面因吸附高电荷分子而带电,从而使磁铁矿粉颗粒之间产生静电斥力,这种静电斥力恰好抵消了部分磁铁矿粉颗粒之间的天然聚合力(磁力),进而阻止磁铁矿粉颗粒之间相互聚合成团的趋势。由于高电荷分子直接吸附在磁铁矿粉颗粒表面,故不会像引入煤泥而使悬浮液粘度增加,但达到了降低重介悬浮液粘度的目的。重介悬浮液的粘度降低,能够减小颗粒运动时受到的粘滞阻力干扰,从而使其尽可能按密度分选,进而达到提高分选效果的目的。

1.2 粘度改善技术对分选效果的影响

1.2.1 固体颗粒在重介悬浮液中的受力

煤在重介悬浮液中的分选主要是在运动的液体环境中进行,固体颗粒在重介悬浮液中受到重力(或离心力)和粘滞阻力的共同作用(颗粒沉降时的受力)。颗粒在离心力场中的运动受力较重力场更复杂,但可简化为离心力和粘滞阻力规定颗粒的运动,而粘滞阻力的方向与颗粒运动方向相反,两者的合力使颗粒在重介悬浮液中产生特定运动。由于颗粒密度的差异,煤与矸石在运动的重介悬浮液中产生运动差,进而实现二者的分离与分选[9]。但在实际分选过程中,由于颗粒在运动中受重介悬浮液的粘滞阻力影响,且其大小随颗粒比表面积不同存在差异,因而不能完全按密度分离,导致不同密度的物料相互混杂(图1),即轻产物中混入了一定量的高密度、高灰分矸石颗粒,同时重产物中混入了部分低密度、 低灰分精煤颗粒,两者的叠加效应使精煤产率和精煤质量均降低。对于细粒煤(<0.5 mm),重介悬浮液的粘滞阻力影响更突出,导致其按密度分离更困难,故通常重介分选工艺的分选粒度下限不低于0.5 mm。

图1 重产物与轻产物混杂示意图

1.2.2 固体颗粒在重介悬浮液中的运动

在分选过程中,不同煤颗粒的沉降末速差别决定其将成为何种产品,固体颗粒在重介悬浮液中的运动末速可以采用Stockes沉降末速公式[10]表达,

式中:v0为颗粒的沉降末速,m/s;dp为颗粒的直径,m;ρp为颗粒的密度,kg/m3;ρ1为重介悬浮液的密度,kg/m3;μ1为重介悬浮液的粘度,Pa·s。

Stockes沉降末速公式表明:在一定粒度范围内的固体颗粒,其沉降末速与重介悬浮液的粘度成反比,与二者的密度差成正比。错配物主要为邻近分选密度的煤颗粒,由于这部分颗粒的密度差小,致使其沉降末速差值微小,在重介质旋流器分选过程中,不同密度的煤颗粒还没有完全分离即成为同一产品,进而产生错配现象。邻近密度物总是存在的,要想减少错配现象的发生,只能提高煤颗粒的沉降末速,使其在成为产品前得到有效分离。粘度改善技术是直接降低重介悬浮液的粘度,在密度不变的情况下,固体颗粒的沉降末速更高,这就提高了分选过程中邻近密度煤颗粒分离的可能性,可以有效减少错配物含量。

2 粘度改善技术应用实例

唐山矿业分公司选煤厂重介系统分为东、西两套系统,两套系统都有型号相同的三产品重介质旋流器、重介质循环系统及独立的产品分级、脱水、脱介系统。此次工业试验确定以东系统作为粘度改善技术的应用试点系统,并以西系统作为参比系统。试验目标是降低错配物含量,提高重介精煤产率0.2~1.0百分点。

2.1 粘度改善剂与磁铁矿粉的混合

粘度改善剂是液态溶质,能够快速溶解于水,根据此特性将其直接加入重介悬浮液,通过搅拌使其快速扩散到水中,并与水中的悬浮磁铁矿粉颗粒充分碰撞、接触,以完成吸附前的必要准备。在现场实际生产中,参与分选的重介悬浮液储存在合格介质桶内,生产时由合介泵输送给重介分选设备。在分选作业完成后,合格重介悬浮液重新回到合格介质桶,作为再次分选的重介悬浮液;对于分选过程中损失的磁铁矿粉,从系统外补充到合格介质桶,并通过密度控制系统自动调整合格介质桶内的悬浮液密度[11]。为了使进入重介系统的粘度改善剂与重介悬浮液充分混合,并与其中的磁铁矿粉颗粒充分接触,将粘度改善剂加入合格介质桶,借助返回合介桶的重介悬浮液的冲击、搅拌作用,使其在重介悬浮液内迅速溶解、扩散,再通过循环介质泵的作用使其与补充的磁铁矿粉颗粒进一步碰撞、接触,从而完成粘度改善剂吸附前的准备工作。粘度改善剂与重介悬浮液混合过程如图2所示。

2.2 粘度改善剂与磁铁矿粉的吸附

粘度改善剂与补充的磁铁矿粉颗粒接触后,自发地吸附在磁铁矿粉颗粒表面,并在其表面扩展,最终在磁铁矿粉颗粒表面形成一层带有高电荷的吸附“膜”。由于吸附粘度改善剂的磁铁矿粉表面都包裹着一层静电“膜”,在静电斥力的作用下,磁铁矿粉颗粒之间的聚合磁力作用效果减弱,难以聚集成团,重介悬浮液的稳定性和均一性均提高。

图2 粘度改善剂与重介悬浮液混合过程图

2.3 粘度改善剂的药剂制度

粘度改善剂是液态药剂,可以通过加药泵自动加药。在加药初期需要根据系统中已有磁铁矿粉量添加所需的粘度改善剂,并确保药剂与系统中原有磁铁矿粉充分混合、撞碰、接触、吸附、扩散;对于分选系统运行期间的药剂用量,依据重介分选系统的介质损失量添加,即根据补充的磁铁矿粉量,按照比例将粘度改善剂添加到合格介质桶内。

工业试验数据表明:重介悬浮液中添加粘度改善剂的量,以原煤入选量计算为6~8 g/t,以补充的磁铁矿粉量计算为2.50~4.50 kg/t,即可达到改善其粘度的目的。

3 应用效果与分析

3.1 应用粘度改善技术对错配物含量的影响

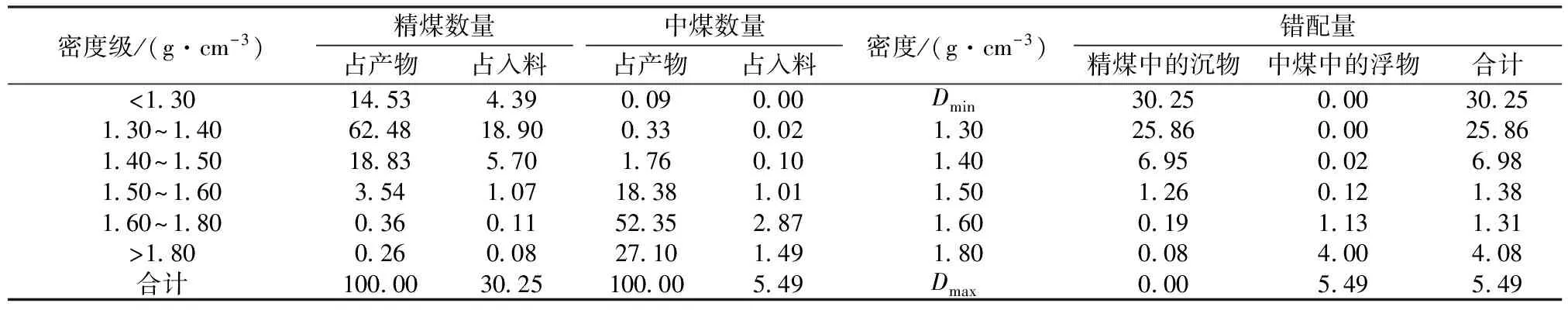

在工业试验过程中,对东、西两套系统的原煤、精煤、中煤、矸石进行生产技术检查,并根据浮沉试验资料和三产品产率统计数据进行相关分析。两套系统的三产品重介质旋流器二段低密度分选时的错配物统计数据见表1、表2,对应的错配物曲线如图3、图4所示。

表1 东系统旋流器二段的错配物统计数据

表2 西系统旋流器二段的错配物统计数据

图3 东系统旋流器二段的错配物曲线

图4 西系统旋流器二段的错配物曲线

由图3和图4可知:从等误密度处(或实际分选密度处)的错配物含量来看,东系统的合计约为0.70%,西系统的合计在1.02%以上,这说明采用粘度改善技术后,三产品重介质旋流器二段低密度分选时的错配物含量明显降低。

由于错配物含量减少,精煤在中煤中的损失量降低,中煤对精煤的污染减少,此两项的叠加效应使采用粘度改善技术的重介精煤灰分有所降低;或是在同等精煤灰分条件下,精煤产率得到提高,分选密度和分选效率明显提高。

3.2 应用粘度改善技术对精煤产率的影响

东、西两套系统的产品结构统计与对比结果(表3)说明:在同一入料、同一精煤灰分时,东系统的精煤产率比西系统高0.74个百分点。根据筛分资料,50~0.5 mm粒级原煤的产率为80%,故总精煤产率提高0.59个百分点。

表3 东、西两套系统的产品结构统计与对比结果

3.3 应用粘度改善技术的经济效益

按唐山矿业分公司选煤厂处理能力3.80 Mt/a、精煤售价600元/t、末中煤售价200元/t计算,采用粘度改善技术后,每年可以增加精煤产量2.25万t,产品销售收入增加900万元。根据工业试验时的药剂用量计算,每年采购粘度改善剂增加的成本为100万元,故每年可增加经济效益800万元。

4 结语

影响重介质旋流器分选效果的因素很多,重介悬浮液的粘度就是一个重要因素。唐山矿业分公司选煤厂的工业试验说明,粘度改善剂可以改善重介悬浮液的粘度,降低其粘滞阻力,使不同颗粒(尤其是细颗粒)受到的粘滞阻力减小,从而实现煤与矸石基本按密度分离,进而提高重介分选工艺的分选效率和精煤产率,为煤炭企业带来显著的经济效益。

[1] 杨 周. 重介质选煤工艺应用及发展趋势研究[J].企业技术开发,2012(10):168-169.

[2] 武乐鹏,杨立忠.我国重介质选煤技术的发展综述[J].山西煤炭,2010,30(4):74-75.

[3] 孙武峰.差压式重介悬浮液密度与粘度一体化测量方法研究[D].北京:清华大学,2010.

[4] 段福山.重介质悬浮液稳定性的探讨[J].选煤技术,2012(6):104-106.

[5] 丁文涛.临涣选煤厂煤泥重介工艺分选粗煤泥的应用研究[D]. 淮南:安徽理工大学,2014.

[6] 顾文卿.新编选煤实用技术手册[M].北京:中国煤炭工业出版社,2005:317-404.

[7] 祁泽民,符东旭.选煤重介质悬浮液稳定性分析[J].煤炭科学技术,2008,36(6):107-109.

[8] 陈肖龙.重介质旋流器流场的数值模拟与分析[D].淮南:安徽理工大学,2014.

[9] 王兆申.旋流器高耐磨衬里的研究与开发[J].选煤技术,2005(3):125-126.

[10] STOCKES G. On the effect of the internal friction on the motion of the pendulums[J].Trans Cambridge PhiloSoc,1851,9(2):8-106.

[11] 金晓明.重介质选煤技术工艺流程分析与管理措施[J].科技风,2011,05:64-66.