红柳洗煤厂煤泥特性与产品结构研究

刘文统

(神华宁夏煤业集团有限责任公司 选配煤中心,宁夏 银川 750000)

红柳洗煤厂是一座设计能力为16 Mt/a的特大型动力煤洗煤厂,于2009 年 10 月建成投产。原煤采用全粒级入选,分选粒度下限为0.1 mm,洗选工艺为200~25 mm粒级块煤由浅槽重介质分选机分选、25~1.5 mm粒级末煤由两产品重介质旋流器主再选、1.5~0.1 mm粒级粗煤泥由螺旋分选机分选的联合工艺[1-2]。入选原煤为中高灰、低硫、中高挥发份、中低发热量、不粘结的不粘煤,主导产品包括200~25 mm粒级洗块煤,作为化工原料或民用燃料;<25 mm粒级混煤,作为电煤和锅炉喷吹煤。根据宁煤集团动力煤产品销售战略目标要求,对于“神宁一号”动力煤产品,省外销售产品的发热量要达到20.90 MJ/kg,省内销售产品的发热量要达到19.65 MJ/kg。

目前,煤炭行业产能过剩,煤炭市场竞争激烈,动力煤市场受到极大冲击。为了保证商品煤质量,红柳洗煤厂产生了大量煤泥;由于煤泥水分高(Mad为10.15%,Mt为33.02%)、灰分高(Ad在40%~48%之间)、发热量低(Qnet,ar在8.76~10.11 MJ/kg之间),无法掺入商品煤销售,单独销售难度更大,这不但造成严重的资源浪费,而且污染厂区环境,也给企业经济效益的提升产生了不利影响。提质是解决煤泥销售困难的重要手段,也是提高选煤经济效益的有效途径,具有良好的经济效益和社会效益[3-5]。随着选煤技术的进步,动力煤选煤厂的煤泥提质技术在工艺和设备层面都有了较大发展。目前,主要的提质技术有3种[6-8],分别为掺配提质技术、干燥提质技术、浮选提质技术,这三种技术都有自身的适用范围。掺配提质技术主要适用于发热量较高的优质煤泥,将其掺入末煤产品或电煤产品后,对产品质量影响小;干燥提质技术主要以降低煤泥水分为主,通过干燥达到提高煤泥发热量的目的,干燥后的煤泥能够单独销售或掺入商品煤销售;对于一些劣质煤泥,上述两种技术很难满足提质要求,此时浮选就成为细煤泥提质最常用、效果最好的方法。煤泥经过浮选提质后,产品灰分大幅下降而发热量有所提高,可使其从劣质煤泥产品转化为高品质的精煤产品。

1 生产现状

1.1 原煤煤质与分选工艺

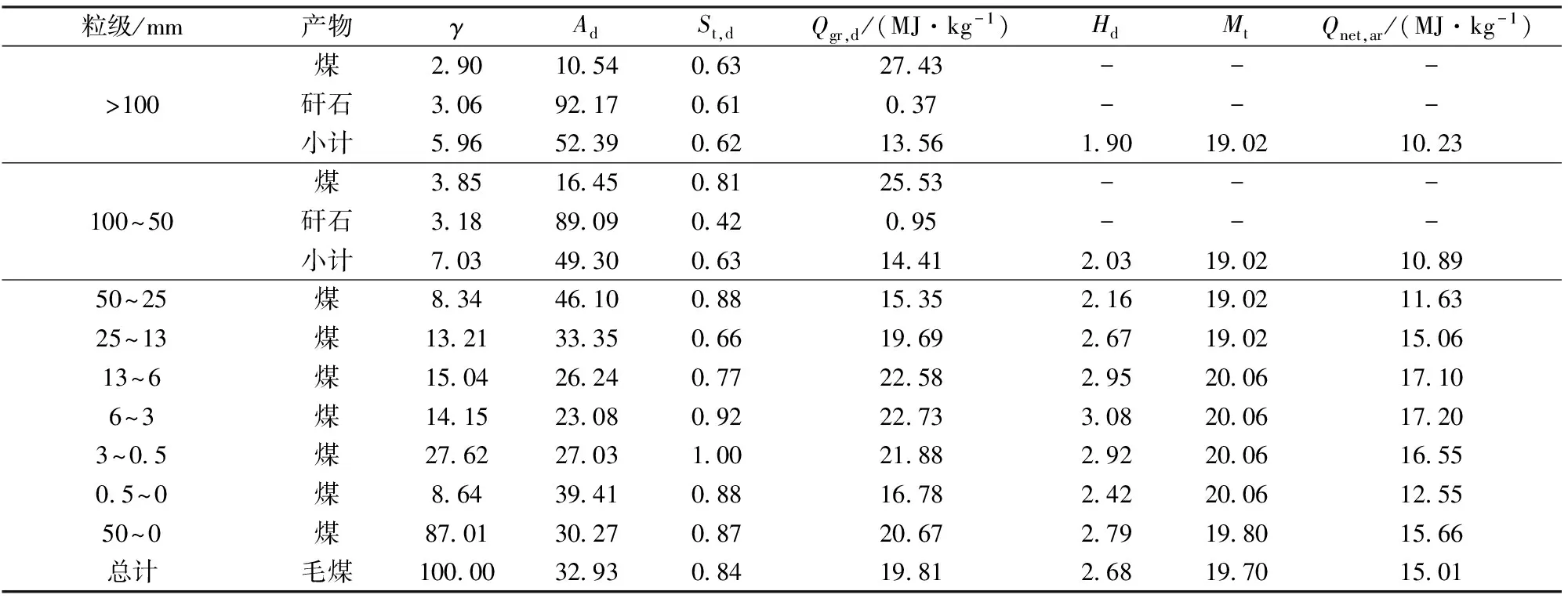

红柳洗煤厂的原煤粒度组成及其质量指标(表1)说明:该厂原煤粒度组成偏细,原生煤泥产率较低(为8.64%),<3 mm粒级粉煤产率较高(为36.26%),>13 mm粒级块煤产率较低(为28.30%)。各粒级原煤的Qnet,ar均较低,其中<6 mm粒级末煤的Qnet,ar为16.05 MJ/kg,<13 mm粒级末煤的Qnet,ar为16.29 MJ/kg,<50 mm粒级原煤的Qnet,ar为15.66 MJ/kg,都不能满足“神宁一号” 动力煤省内外销售产品的Qnet,ar要求。

由于原煤中<6 mm粒级粉煤产率高达50.41%,Qnet,ar仅为16.05 MJ/kg,目前动力煤选煤厂广泛采用的块煤入选、末煤不入选工艺不适合该洗煤厂原煤性质,即使采用全粒级洗选煤泥减量化生产技术,仍不能满足商品煤的Qnet,ar要求。

表1 原煤粒度组成及其质量指标

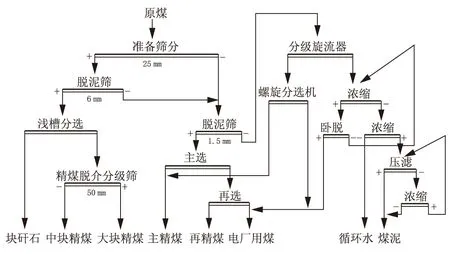

目前该洗煤厂的原煤洗选原则流程如图1所示。入选原煤被破碎至<200 mm后,以25 mm粒度进行分级,200~25 mm粒级块煤采用浅槽重介质分选机分选,<25 mm粒级末煤经1.5 mm脱泥后,25~1.5 mm粒级采用有压两产品重介质旋流器主再选,1.5~0.1 mm 粒级细煤泥采用螺旋分选机分选;煤泥水采用三段浓缩 (即两段串联浓缩、一段净化浓缩)方式处理,一段、二段浓缩机的底流分别采用沉降过滤式离心机、快开压滤机脱水处理。

图1 红柳洗煤厂的原煤洗选原则流程

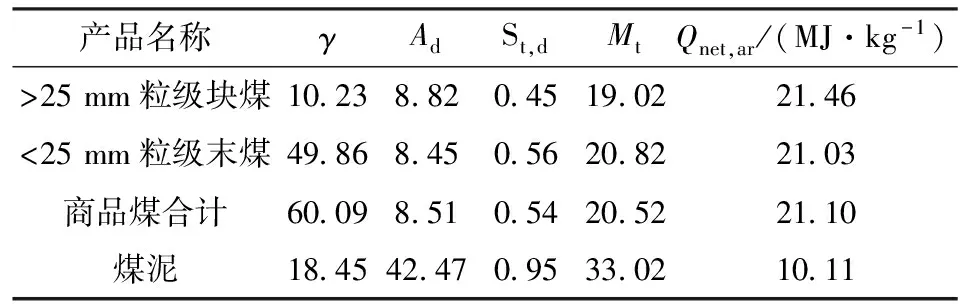

从该洗煤厂的产品结构(表2)可以看出,商品煤为块煤产品和末煤产品,二者的Qnet,ar均大于19.65 MJ/kg,满足产品质量要求;而煤泥产品的产率为18.45%,Qnet,ar为10.11 MJ/kg,销售难度很大。

表2 产品结构

1.2 存在问题与原因分析

原煤煤质和商品煤质量要求决定该洗煤厂必须采用全粒级入选方式,但大量煤泥的有效提质是目前急需解决的难题。煤泥质量差的主要原因有两个,一是缺少细煤泥分选环节,导致细煤泥产品灰分高、水分高、发热量低,不满足销售要求;二是一段浓缩机底流采用卧式沉降离心机脱水,回收的煤泥灰分高、发热量低,掺入电煤后致使商品煤质量降低。

从理论上来讲,一段浓缩机底流通过卧式沉降离心脱水机处理,能够回收其中部分粒度较粗(0.075 ~0.50 mm粒级)的煤泥,这部分煤泥可以掺入电煤销售,有助于提高电煤产量。但在生产实际中,浓缩机底流粒度较细,很难满足卧式沉降离心脱水机对入料粒度的要求,且煤泥灰分较高,发热量较低,掺入电煤后致使商品煤质量降低。此外,压滤煤泥灰分更高,发热量更低,掺入末煤产品后直接影响其销售;当前煤炭形式下,这部分煤泥只能被废弃。

提质技术是提高商品煤质量,提升企业经济效益,减少煤炭资源浪费的有效途径。研究分析认为,γ为18.45%的煤泥,Qnet,ar为10.11 MJ/kg,无论是与其它商品煤掺配还是干燥提质,均不能满足产品质量要求,故浮选成为煤泥提质的唯一途径。

2 试验结果与分析

煤泥试样为红柳洗煤厂的压滤机滤饼,根据国家标准,通过小筛分试验、小浮沉试验及小浮选试验,探求煤泥的粒度组成、密度组成和可浮性特征,进而评价煤泥浮选产品的质量和价值,为产品结构优化提供参考。

2.1 煤泥来源与组成分析

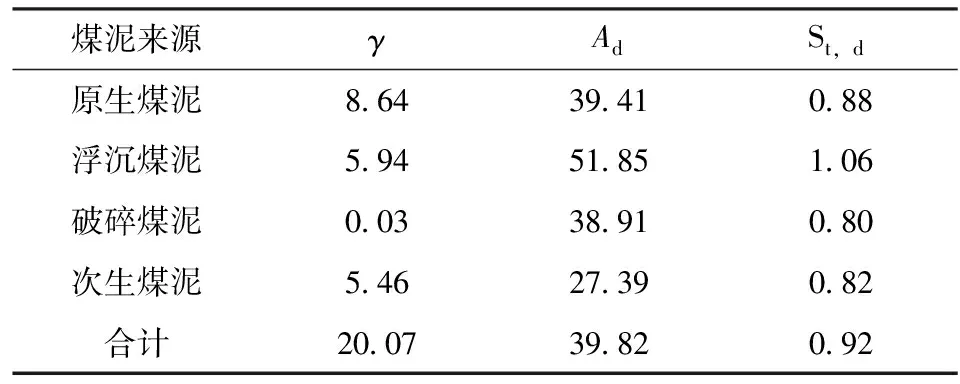

根据该洗煤厂入选原煤的生产大样筛分、浮沉试验结果,结合GB 50359—2005《煤炭洗选工程设计规范》[9],确定的煤泥组成见表3。由表3可知:原生煤泥γ为8.64%,浮沉煤泥γ为5.94%,次生煤泥γ为5.46%,破碎煤泥γ为0.03%,合计γ为20.07%,Ad为39.82%;浮沉煤泥Ad高达51.85%,说明矸石存在严重泥化现象。

表3 煤泥来源与组成

2.2 煤泥小筛分试验

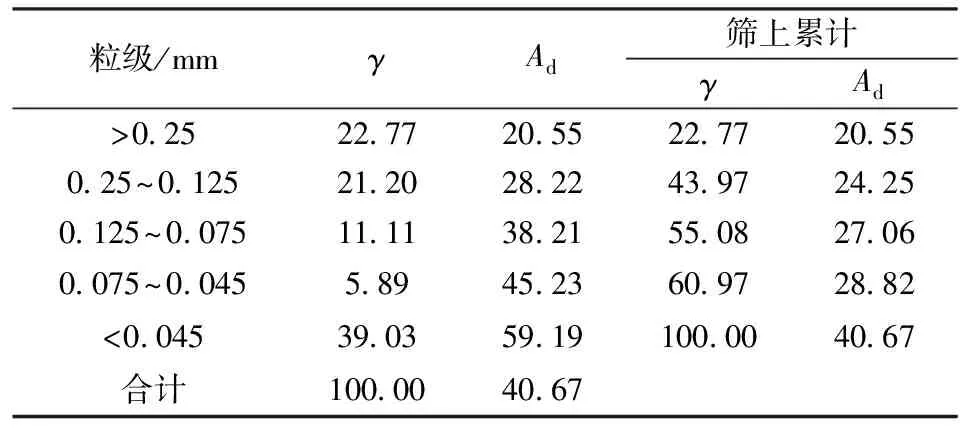

煤泥筛分试样质量为 100 g,Ad为40.67%,根据 GB/T 477—2008 《煤炭筛分试验方法》[10]规定,对其进行小筛分试验,所测得的粒度组成见表4。

由表4可知: 主导粒级为<0.045 mm粒级,γ为39.03%,Ad高达59.19%;该粒级灰分比全部煤泥的高约19个百分点,说明矸石泥化严重,这对浮选选择性产生不利影响。这部分细颗粒很容易附着在煤粒表面的孔隙或裂隙中,很难将微细煤粒与异质细泥分开,在浮选过程中,极易以机械夹带或者细泥罩盖的方式进入精煤,浮选精煤存在高灰细泥污染问题。0.075~0.50 mm粒级为浮选的最佳粒级,γ为55.08%,Ad为27.06%,产率高而灰分低,这有利于浮选的进行。

表4 煤泥粒度组成

2.3 煤泥小浮沉试验

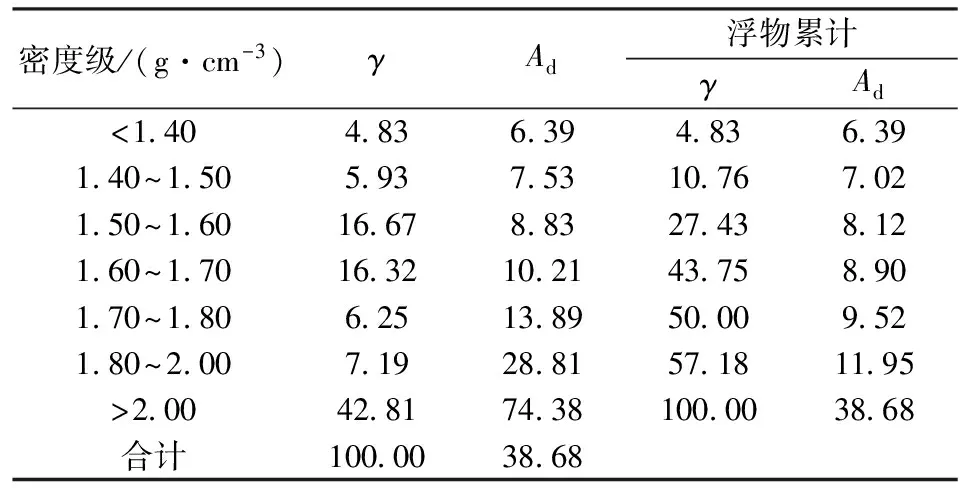

按照GB/T 478—2008 《煤炭浮沉试验方法》[11]规定进行煤泥小浮沉试验,试验的密度精度为0.001 g/cm3,空气干燥基煤样质量为200 g,结果见表5。

由表5可知:主导密度级为>2.00 g/cm3密度级,γ为42.81%,Ad为74.38%,说明矸石严重泥化;<2.00 g/cm3密度级的γ为57.19%,Ad为11.95%,排出高灰细泥后可以得到灰分较低、产率较高的精煤。中间密度级1.50~1.70 g/cm3的γ为32.99%,Ad为9.51%,其为煤和矸石的联生体,产率较高而灰分较低,说明煤泥的可浮性较差。1.70~2.00 g/cm3密度级为高密度区间,γ为13.43%,Ad为21.88%,产率较低而灰分较高,说明矸石在煤中嵌布较多;如果要求浮选精煤Ad<12%,这部分高灰煤泥的灰分属于边界灰分,浮选难度较高,不利于浮选过程的进行。

表5 煤泥小浮沉试验结果

2.4 煤泥浮选试验

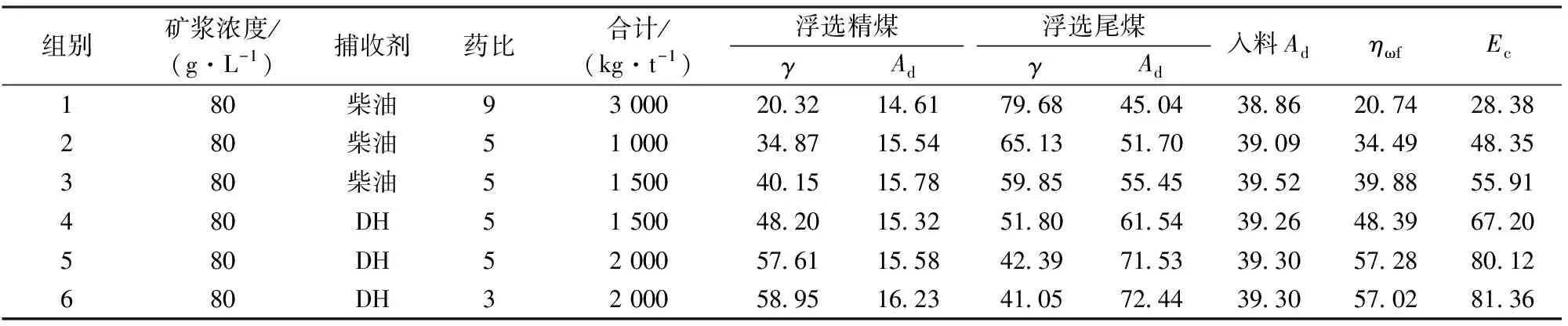

根据GB/T 4757—2013 《煤粉(泥)实验室单元浮选试验方法》[12]规定,进行煤泥浮选试验。试验设备为XFD1.5L浮选机,转速为1 800 r/min,充气速率为0.25 m3/(m2·min);起泡剂选用仲辛醇(密度为0.85 g/cm3),捕收剂分别选用柴油和DH(密度为0.85 g/cm3);搅拌时间为120 s,加捕收剂后搅拌60 s,加起泡剂后搅拌10 s,充气刮泡时间为180 s。试验结果见表6。

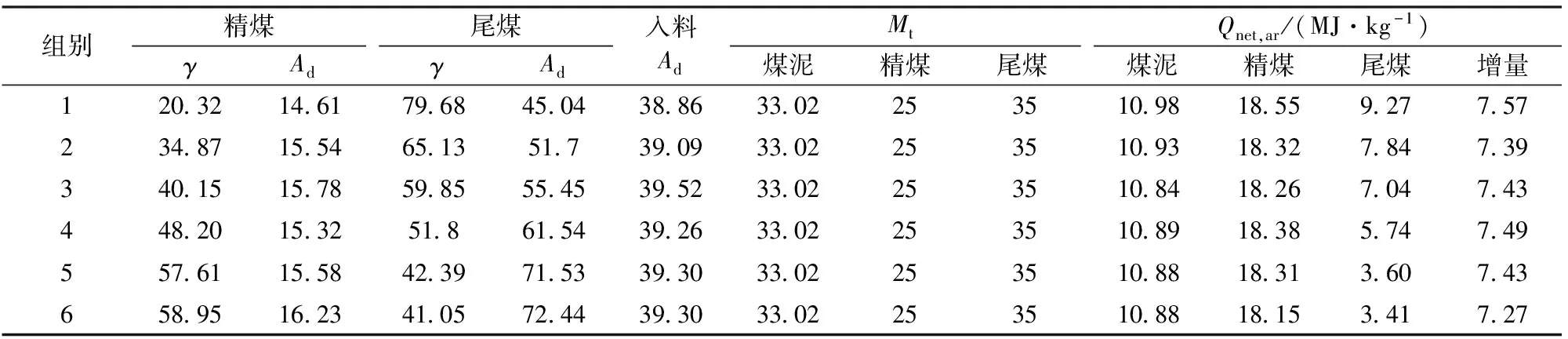

表6 煤泥浮选试验结果

注:药比为捕收剂与起泡剂的质量比。

由表6可知:

(1)当分别以柴油、仲辛醇作为捕收剂、起泡剂时,在药剂用量从3.00 kg/t降至1.00 kg/t、药比由9∶1减小到5∶1的过程中,浮选精煤γ增加14.55个百分点,Ad增加0.93个百分点,浮选尾煤Ad增加6.66个百分点,Ec增加19.97个百分点,ηωf提高13.75个百分点,这说明试验范围内9∶1的药比不合理,起泡剂用量偏小,而5∶1的药比较为合理。当药剂用量增加到1.50 kg/t时,浮选效果明显改善,浮选精煤γ提高到40.15%,浮选尾煤Ad达到55.45%,Ec为55.91%,ηωf达到39.88%。

(2)当分别以DH、仲辛醇作为捕收剂、起泡剂时,在药比为5∶1、药剂用量由1.50 kg/t增加到2.00 kg/t的条件下,浮选精煤γ增加9.41个百分点,Ad增加0.26个百分点,浮选尾煤Ad增加9.99个百分点,Ec增加12.92个百分点,ηωf提高8.89个百分点,这说明适当增大药剂用量可以显著改善浮选效果。当药剂用量为2.00 kg/t、药比为3∶1时,浮选精煤γ增加1.34个百分点,而其Ad升高0.65个百分点,ηωf下降0.26个百分点。这说明试验范围内的最佳药剂用量为2.00 kg/t、药比5∶1。

(3)在药比为5∶1、药剂用量为1.50 kg/t的条件下,与柴油作为捕收剂的浮选效果相比,DH的Ec高11.29个百分点,ηωf高8.51个百分点,浮选精煤γ高8.05个百分点而Ad低0.46个百分点,浮选尾煤Ad高6.09个百分点,这说明DH比柴油的浮选效果好,其适合作为红柳洗煤厂煤泥浮选的捕收剂。

当以仲辛醇作为起泡剂、DH作为捕收剂,在药比为5∶1、药剂用量为2.00 kg/t时,对于灰分为39.30%的煤泥,通过浮选可获得Ad为15.58%、γ为57.61%的浮选精煤,Ec达到80.12%。根据GB/T 30047—2013《煤粉(泥)可浮性评定方法》[13]评定,该煤泥的可浮性为易浮。

3 煤泥浮选后产品结构变化

3.1 煤炭发热量数学模型

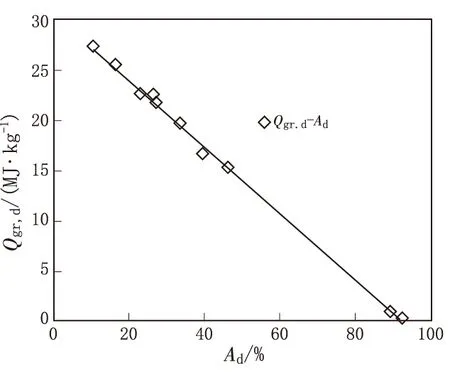

为了确定该洗煤厂煤泥Qnet,ar与Ad的关系,假设浮选精煤的Qgr,d为因变量,Ad为自变量,根据表1数据,按照Qgr,d=aAd+b线性关系,建立数学模型。计算得到a=-0.333 3、b= 30.799,即线性回归方程为Qgr,d= -0.333 3Ad+ 30.797(单位为MJ/kg),通过对回归方程的相关系数R分析,可得出|R| = 0.998 3。此时,Qgr,d与Ad的关系曲线如图2所示。

图2 Qgr,d-Ad的关系曲线

根据氢含量、水分数据将高位发热量转换为收到基低位发热量,其关系式为:

式中:Qnet,ar为收到基低位发热量,MJ/kg;Ad为干基灰分,%;Mt为全水分,%。

根据要求的产品发热量和实际水分计算其灰分,当产品水分为 25%时,单位Ad对应的Qnet,ar为0. 243 MJ/kg;当产品灰分为15% 时,单位Mt对应的Qnet,ar为 0.276 MJ/kg。

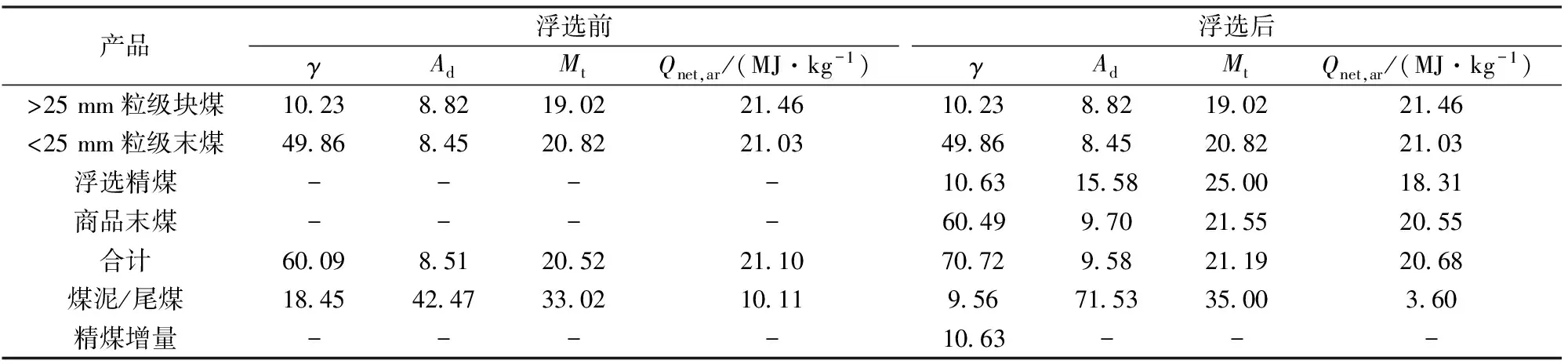

3.2 产品结构预测

根据煤炭发热量数学模型,计算出的煤泥浮选后的产品指标见表7。由表7可知:煤泥经过浮选后,浮选精煤水分比煤泥水分降低8.02个百分点;依据第5组的产品指标,精煤γ为57.61%、Qnet,ar达18.31 MJ/kg,比煤泥Qnet,ar高7.43 MJ/kg。

表7 煤泥浮选后的计算产品指标

按照入浮煤泥量占入选原煤量的18.45%、浮选精煤γ为57.61%计算,煤泥浮选后精煤γ可增加10.63个百分点(占全厂原煤);其Qnet,ar为18.31 MJ/kg,掺入末煤后可获得Qnet,ar为20.55 MJ/kg的商品煤,能够满足省内销售产品对Qnet,ar的要求。煤泥浮选前后的产品结构变化情况见表8。

4 技术经济可行性分析

4.1 浮选原则流程的制定

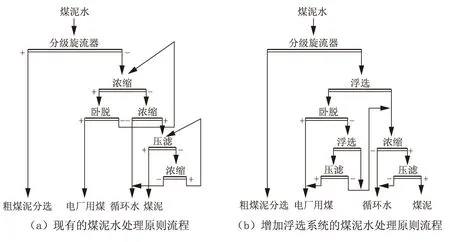

浮选试验结果和产品结构分析表明,煤泥浮选后商品末精煤γ可提高10.63个百分点;对于浮选产生的γ为9.56%、Qnet,ar仅为3.60 MJ/kg的尾煤,可以直接废弃或作为综合利用的原料。本着充分利用现有煤泥水系统设施的原则,制定的浮选和脱水原则流程如图3所示。

表8 煤泥浮选前后的产品结构变化情况

图3 增加浮选系统前后的煤泥水处理原则流程

增加浮选系统后,浮选精煤和尾煤脱水尽可能利用现有设备,以节省投资和提高设备利用效率。浮选工艺流程为:煤泥分级旋流器溢流去浮选(一次浮选机),浮选精矿由沉降过滤式离心脱水机脱水,回收其中粒度较粗(以>0.2 mm粒级为主)的精煤;离心液和滤液进行二次浮选,二次浮选精矿由压滤机脱水回收,浮选精煤全部掺入末精煤;浮选尾矿和压滤机滤液去浓缩机澄清,其溢流作为循环水,底流通过压滤回收其中尾煤,多台浓缩机并联使用。

4.2 经济效益分析

增加浮选系统后,由于煤泥总量没有发生改变,故原有煤泥脱水设备原则上可以满足浮选精煤和尾煤的脱水要求;将原煤泥水两段浓缩工艺改为一段(尾煤)浓缩工艺,原浓缩机处理能力完全满足需要,整个生产系统仅需增加浮选机及其配套设备。该洗煤厂的生产能力为16 Mt/a,工作制度为330 d/a、16 h/d,原煤入选量为3 030.30 t/h,入浮煤泥量占原煤入选量的18.45%,故入浮煤泥量为559.10 t/h。XJM-S90(5)浮选机的处理能力为315 t/h,矿浆处理量为3 150 m3/h,2台浮选机即可满足浮选生产需要。

浮选系统的运行成本主要由药剂成本、材料成本及动力成本组成,根据该选煤厂的工作制度,参考同类选煤厂的实际情况,计算出的浮选生产运行成本为:

(1)材料消耗与维护保养成本。根据实际经验数据,浮选系统设备材料消耗与维护保养成本为2 元/t;干煤泥的浮选药剂用量为2.00 kg/t,药剂价格为 8 000 元/t,即浮选药剂成本为16.00元/t。因此,每年的材料消耗和维护保养成本为 5 313.60万元。

(2)动力成本。浮选生产系统的实际电耗为1 352 kW·h/t,电价按 0.60 元/(kW·h) 计算,每年的电费为428.31万元。另外,浮选岗位司机共需要6人,平均酬薪为 6 500 元/月,故每年需要支出的总酬薪为46.80万元。

增加浮选系统后,每年的煤泥入浮量为295.20万t,浮选精煤产率为57.61%,将浮选精煤掺入末精煤后,其销售价格为270 元/t,而煤泥销售价格为 65 元/t,因此每年可增加销售收入45 917.47万元;去除各种成本后,每年的销售利润可增加20 940.76万元。

5 结论

(1)原煤全粒级入选方式适合红柳洗煤厂的原煤性质和产品质量要求,但产生了大量难于销售和利用的煤泥;由于其自身原因,很难掺入商品煤销售,造成严重的资源浪费,且污染厂区环境。

(2)以DH和仲辛醇作为浮选药剂,在药比为5∶1、药剂用量为2.00 kg/t时,对于Ad为39.30%的煤泥,通过浮选可获得Ad为15.58%、γ为57.61%的精煤,Ec达80.12%。

(3)通过浮选产品指标计算和产品结构预测,浮选精煤Qnet,ar达18.31 MJ/kg,比煤泥Qnet,ar高7.43 MJ/kg;浮选精煤可以直接掺入商品末煤销售,可使其γ提高10.63个百分点,商品煤产量增加1.70 Mt/a,每年的销售收入增加20 940.76万元。

(4)动力煤选煤厂的煤泥浮选,可以有效改善产品结构,充分利用煤炭资源,经济效益、社会效益、环境效益均显著。

[1] 曹君杰,张水燕,王 凯. 宁东选煤厂清水营分厂技术改造实践[J]. 煤炭加工与综合利用,2014(11) :33-35.

[2] 连永强.宁东洗煤厂红柳分厂动力煤全级入选工艺分析[J].选煤技术,2012(5) :73-75.

[3] 于尔铁.试论动力煤分选工艺的选择[J].选煤技术,1998 (1) :5-9.

[4] 建瑞革. 动力煤选煤厂的选煤工艺设计[J].煤炭工程,2012 (S1):33-35.

[5] 李 科,朱云峰,王章国,等.动力煤选煤厂分级重选产品结构优化[J].工矿自动化,2015, 41(6):35-39.

[6] 魏昌杰,段建中,张新志, 等.低阶动力煤浮选技术在燕家河选煤厂的应用[J].选煤技术,2015(5):66-69.

[7] 魏昌杰. 低阶烟煤煤泥浮选提质技术的研究与应用[J].中国煤炭,2015(10):92.

[8] 桂夏辉,刘炯天,陶秀祥,等.难浮煤泥浮选速率试验研究[J].煤炭学报,2011,36(11):1895-1900.

[9] 中国煤炭建设协会.煤炭洗选工程设计规范:GB 50359—2005[S]. 北京:中国计划出版社,2005.

[10] 中国煤炭工业协会.煤炭筛分试验方法:GB/T 477—2008[S]. 北京:中国标准出版社,2008.

[11] 中国煤炭工业协会.煤炭浮沉试验方法:GB/T 478—2008[S]. 北京:中国标准出版社,2008.

[12] 中国煤炭工业协会. 煤粉(泥)实验室单元浮选试验方法:GB/T 4757—2013[S]. 北京:中国标准出版社,2013.

[13] 中国煤炭工业协会. 煤粉(泥)可浮性评定方法:GB/T 30047—2013[S]. 北京:中国标准出版社,2013.