基于FPGA的电磁式钢水液位检测系统设计

(武汉科技大学 信息科学与工程学院,武汉430081)

连铸生产中,结晶器作为连铸机上的一个关键设备,其钢水液位的控制精度直接影响着钢坯的质量和产量[1]。高性能结晶器钢水液位检测与控制技术的研究已成为连铸生产领域中一个重要研究方向[2]。结晶器钢水液位检测的方法有放射法、浮子法、热电偶法、电磁法、激光法、红外法、电视法和涡流法等[3]。长期以来,高精度的液位检测设备一直被捷克VUHZ公司的设备所垄断。本系统采用差分电磁式传感器在充分消化吸收进口设备的基础上,利用非接触式的方法检测钢水液位的高度,具有检测钢水液位范围宽、精度高、可靠性高等特点,能够有效地抑制钢水液位局部波动对整体钢水液位高度的影响,达到了进口设备的检测水平。从2015年3月至今,已经在武汉钢铁工程技术集团下属的炼钢厂投入使用,现场反应运行良好。

1 系统组成

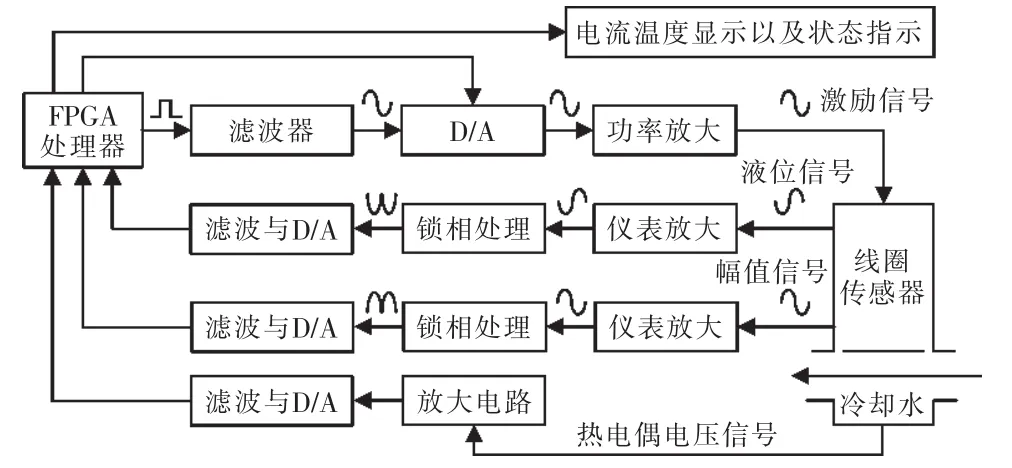

差分电磁式结晶器液位检测系统主要由FPGA控制电路、激励信号产生电路、接收信号处理电路、传感器冷却水温度检测电路和显示电路组成。系统总体框图如图1所示。FPGA产生800 Hz的方波信号,通过对方波信号进行滤波处理后,得到失真度小的正弦波信号,并且可通过FPGA控制D/A转换来调整正弦波信号的幅值,此正弦波信号经过功率放大电路成为差分电磁式传感器的激励信号源。

传感器接收部分主要由2个接收线圈组成。一个接收线圈的感应电压为钢水液位的高度信号,另一个接收线圈的感应电压为激励信号的幅值检测。钢水液位的高度检测线圈和激励信号幅值检测线圈信号通过仪表放大、锁相滤波、D/A转化,最终在FPGA中进行运算处理,得到液位的高度信号和激励信号的幅值大小,最终转化为标准的4~20 mA电流信号输出。由于差分电磁传感器距离钢水液面较近,需要不断的流动冷却水对差分传感器进行降温处理,热电偶检测传感器内冷却水的温度,防止传感器高温损坏。同时,在液晶屏上显示各种状态指示信号。

图1 系统框图Fig.1 System diagram

2 差分电磁检测原理

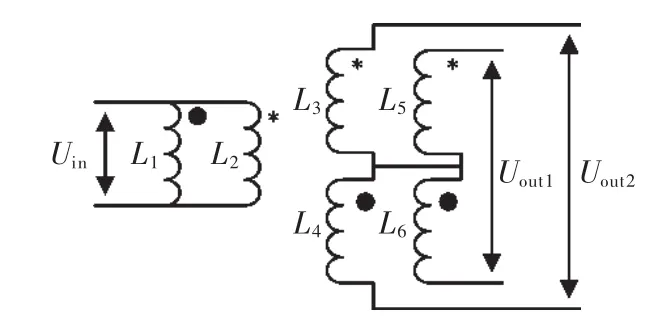

差分电磁式结晶器钢水液位检测系统利用电磁感应原理检测结晶器内钢水液位高度。钢水液位的高度信号检测是由2组传感器组成差分电路进行检测,差分电磁传感器的连接图如图2所示。

图2 差分传感器接线Fig.2 Differential sensor wiring diagram

每组传感器由3个线圈组成,1个激励线圈,2个感应线圈,感应线圈分别为液位的高度测量线圈和激励信号幅值检测线圈。L1、L4和L6线圈组成一组传感器,L2、L3和L5线圈组成另一组传感器,2组传感器安装位置结构如图3所示,安装在结晶器铜板顶部的电磁盒中。系统通过发送线圈产生高频电磁场,在铜板表面和钢水接近的表面处感应出涡流[5-6]。Uin为传感器的激励信号,L5、L6接收线圈根据钢水液位高度感应出不同的电动势,接收线圈L3与L4根据激励信号的幅值感应出不同的电动势。线圈L3和L4的安装位置与涡流产生的磁场平行,涡流产生的磁感应线不会穿过线圈L3和L4,因而线圈L3和L4的感应电压的大小与液位的高度无关,线圈L3和L4的感应电压信号只用于检测激励信号的大小。接收线圈L3和L4中的感生电压大小相等,相位差180°,组成差分电压Uout2输出。涡流产生的电磁场与接收线圈L5和L6垂直,当钢水液位的高度变化时,接收线圈L5和L6的感生电动势也发生变化。接收线圈L5和L6中的感生电压大小相等,相位差180°,组成差分电压Uout1输出。Uout1与Uout2相位差 180°。

差分传感器的灵敏度在钢水的水平分布如图3所示。2组传感器组成的差分传感器能检测钢水的水平范围最大值可达600 mm,差分传感器在结晶器的600 mm的范围内检测钢水的平均液位,检测范围宽,从而使差分传感器对钢水液位的局部波动不敏感。减小了传感器对局部波动的灵敏度,提高了检测精度。采用2组传感器组成钢水检测电路不仅提高了钢水液面的水平检测宽度,同时也有利于消除垂直方向的局部波动对整体钢水高度测量的影响。

图3 传感器安装与灵敏度分布Fig.3 Sensor mounting and sensitivity distribution

3 硬件设计

3.1 正弦波激励信号产生电路

电磁传感器的激励线圈的功率信号为幅值与频率可控的正弦波信号。产生正弦波信号的电路如图4所示。square为方波输入信号,频率80 Hz,当地址信号线输入为00100时,D/A的片选信号为低电平,片选信号导通。FPGA通过控制输入data0~7调节D/A输出正弦波的幅值大小。FPGA通过控制square的频率控制正弦波的频率。D/A输出的正弦波信号通过功率放大电路后得到传感器的激励信号。

图4 正弦波信号产生电路Fig.4 Sine signal generating circuit

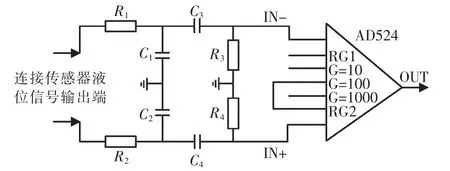

3.2 检测信号仪表放大电路

差分电磁式传感器接收线圈的接收信号为微弱的电压信号,在设备安装过程中,为了避免钢水的温度对检测电路的影响,接收信号处理单元距离传感器比较远,液位检测信号容易受到外部空间的干扰。为了提高信号的抗干扰能力,采用带屏蔽线的电缆进行信号传输。同时使用高共模抑制比、低漂移的仪表放大器进行信号放大处理。信号仪表放大电路如图5所示。

图5 仪表放大电路Fig.5 Instrument amplifier circuit

仪表放大器采用AD524,AD524是单片精密仪表放大器,非线性失真小、带宽高、共模抑制比高、低漂移和低噪声,非常适合在恶劣条件下对采集的微弱信号进行放大。液位检测信号通过二阶无源带通滤波电路连接AD524的2个输入端。输入端电路组成差分对称电路,抑制了差模信号转化为共模信号,提高共模抗干扰能力。可编程的AD524设置放大倍数为100倍。

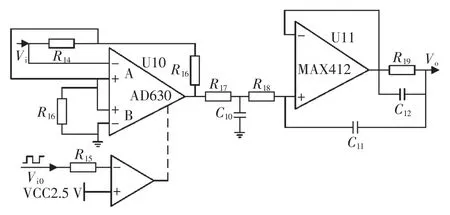

3.3 检测信号锁相滤波电路

系统采用AD630锁相放大器进行滤波处理,锁相放大器是一种对交变信号进行相敏检波的放大器。它利用和被测信号有相同频率和相位关系的参考信号作为比较基准,只对被测信号本身和那些与参考信号同频 (或者倍频)、同相的噪声分量有响应。因此,能大幅度抑制无用噪声,改善检测信噪比。能够很好地滤除液位检测信号频率以外的干扰信号。锁相滤波电路如图6所示。

图6 锁相滤波电路Fig.6 Phase locked filter circuit

锁相放大器AD630的输入信号为仪表放大器放大的液位检测信号,检测信号上叠加了干扰信号。AD630的输入信号Vio(由FPGA产生的方波信号)的频率与检测信号的频率相同,相位差180°。从而很好地滤除干扰液位高度的杂波信号,AD630的输出信号通过二阶低通巴特沃斯滤波电路得到液位高度电压信号。通过A/D转换后,变成FPGA可识别的液位高度信号。传感器的激励信号幅值的检测电路与液位检测电路相同。最终,FPGA得到精度高、响应速度快的液位的高度与激励信号的幅值。

3.4 电流输出电路

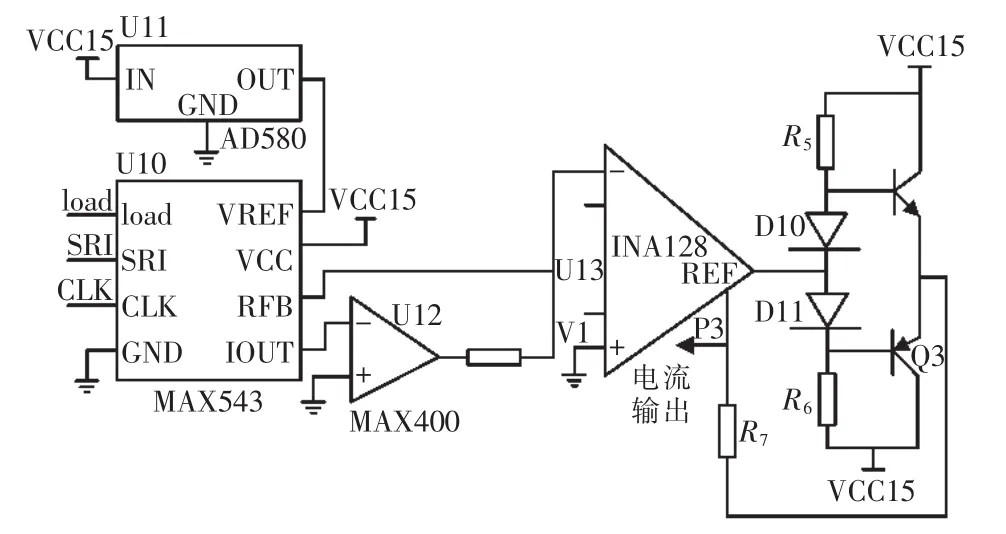

滤波整流后的钢水液位电压信号和激励幅值信号通过A/D转换,在FPGA中进行数据处理,利用线性插值法,计算出钢水液位的高度与测量电压信号的对应关系,最终将液位信号转化为4~20mA的电流信号输出信号。电流信号输出电路如图7所示。

FPGA通过SPI接口控制MAX543进行D/A转换。MAX543采用高精度、低漂移的间隙电压源AD580提供2.5 V的参考电压源,减小了温度的漂移,保证了转化的精度。液位电压信号通过高精度的仪表放大器INA128反向比例放大,放大倍数为1。后通过推挽电路输出电流I1,电流的输出端口为P3接口,输出电流 I1=-V1/(2.5R7),V1为 D/A 转换的电压。

图7 电流输出电路Fig.7 Current output circuit

3.5 FPGA控制电路

FPGA控制器采用Altera公司Cyclone IV的DB4CE15系列芯片做为主控制器。DB4CE15具有15408个逻辑单元,晶振最高频率可达150 MHz,FPGA内嵌入内核处理器Nios II,Nios II的晶振频率为100 MHz,能够高速运行与处理数据。

Nios II处理器主要有控制2路A/D芯片采样、驱动液晶屏显示、输出报警信号、控制FPGA输出逻辑电路等功能。

FPGA控制器的输出控制主要有激励信号幅值控制输出、方波信号的频率和液位高度对应的电流输出控制等。FPGA内部采用软硬件协同设计的方法。逻辑控制、串行A/D和D/A、频率产生等由FPGA硬件逻辑完成。线性化、人机交互等由NIOS II CPU软件完成,较好地发挥了FPGA的功能。

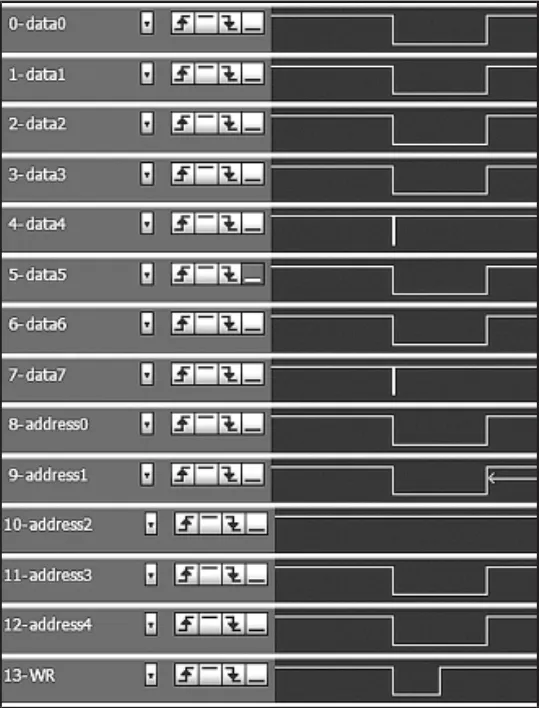

FPGA控制D/A生成幅度可调的正弦波信号的时序图如图8所示。 data0~7控制正弦波幅度大小。Address0~4为地址选择,当地址为00100时,写信号WR为高电平时,将正弦波幅值信号 data0~7的 0x09写入D/A芯片。

图8 正弦波幅值控制波形Fig.8 Sine wave amplitude control

FPGA通过SPI接口控制MAX543芯片输出电流,FPGA的输出波形如图9所示。其中load为MAX543的选择线,SRI为MAX543的数据输入线,CLK为MAX543的时钟线。

图9 FPGA输出电流波形Fig.9 FPGA output current waveform control

4 测试结果分析

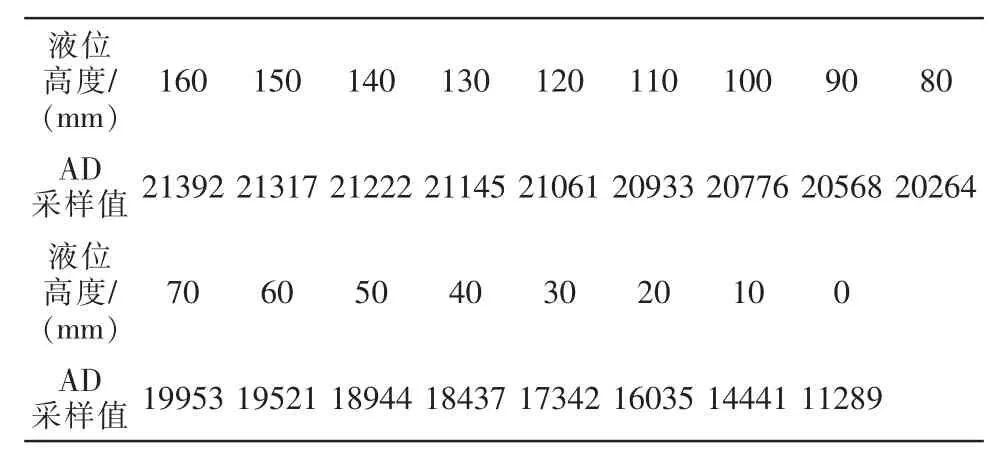

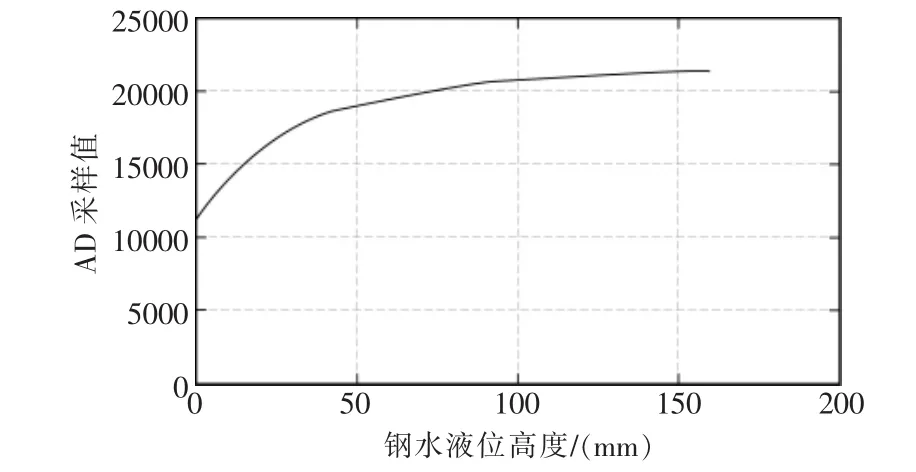

差分电磁式传感器检测结晶器内的钢水液位高度时,传感器存在一定的非线性误差。测量钢水高度量程设置为160 mm,测量实际液位高度与A/D采样钢水液位高度的采样值如表1所示。A/D采样值的量程为0~65536,对应着液位高度电压值-5 V~+5 V。将表1的值转化为曲线图10所示。由图10可知,在整个测量量程范围内,差分传感器存在非线性误差,在测量钢水液位高度100 mm以上时,A/D采样值变化很小,灵敏度低。需要对A/D采样值进行线性化处理。

表1 钢水液位高度与A/D采样值的关系Tab.1 Liquid level heightVS A/D sampling value

图10 A/D采样值与钢水液位关系Fig.10 Liquid level height VS A/D sampling value

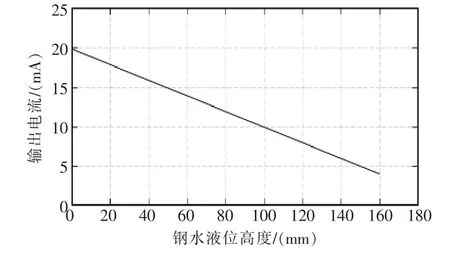

采用16点线性化,较好地反映出实际液位的变化,对钢水液位的信号进行线性化处理后,由表2可知,液位的高度检测的误差在整个测量量程范围内小于1.5 mm,满足钢水液位检测需求。线性化处理后,钢水液位的高度与输出电流对应关系如图11所示,钢水液位的测量高度与电流输出存在较好的线性关系。

表2 16点线性化后输出电流与测量高度关系Tab.2 Output current VS measuring height after 16 point linearization

图11 线性化后液位高度与输出电流关系Fig.11 Output current VS measuring height after 16 point linearization

5 结语

差分式传感器不但具有传统传感器非接触测量、响应快、通用性强、使用安全和操作简单等优点,还大大扩展了量程[7],提高了检测精度。本系统使用差分电磁式传感器,信号变换通道采用高性能仪表放大器、高精度A/D转换器和锁相滤波处理,主控部分采用FPGA软硬件协同设计,使得系统具有较高的检测精度和可靠性。目前已在钢铁企业中得到实际应用。

[1]周洋,王景存,黄亮.基于单片机的结晶器钢水液位检测系统设计[J].电子设计工程,2013,21(10):158-160.

[2]Barron M A,Aguilar R,et al.Stabilization of the molten steel level in the mold of a continuous casting machine by means vacauum[J].IEEE Transaction on Industry Applications,2000,36(3):861-864.

[3]王保安,马竹梧.连续铸钢结晶器钢水液位自动控制及其实践[J].冶金自动化,2001(4):5-8.

[5]Measurements of molten steel/Flux interface phenomena in thin slabcasting[EB/OL].http://www.library.ubc.ca/archives/retro_theses/.

[6]Keisuke Fujisaki,Takatsugu Ueyama.Magneto hydrodynamic calculation of in-mold electromagnetic stirring[J].IEEE Transactions on magnetic,1997,33(2):1642-1645.

[7]李剑,丁天怀,徐玉铮,等.差动结构电涡流式液位传感器性能改进与应用[J].仪表技术与传感器,2003(2):12-14.