Q235B 钢板拉伸损伤试验的声发射特性

Q235B钢板拉伸损伤试验的声发射特性

张一辉1,张文斌2,许飞云2,张延兵1,江煜2

(1.江苏省特种设备安全监督检验研究院南通分院,江苏南通226011; 2.东南大学机械工程学院,南京211189)

摘要:制作完整和焊接两种Q235B板材试样,利用声发射技术对其拉伸过程的损伤特性进行监测,根据获得的拉伸过程载荷时间历程曲线和材料损伤声发射信号,结合金属材料力学行为特性,对材料损伤声发射信号的幅度、振铃计数以及能量等参数进行分析,获得了材料塑性屈服、强化变形以及断裂等损伤阶段所表现出的声发射特性,通过对声发射信号撞击幅度和能量的统计分析,初步得到了不同损伤阶段所对应的声发射参数分布范围。对比分析完整和焊接两种试样损伤所表现出的不同声发射特性,结果表明声发射特性参数能够很好地描述焊接对材料力学特性的影响,并能以声发射参数“双峰”分布的形式从微观上反映焊接对试样屈服所造成的影响。实验结果为声发射技术应用于起重机结构状态监测提供了参考数据。

关键词:声发射;Q235B;拉伸试验;损伤模式

中图分类号:TH17;TP206文献标志码:A

收稿日期:2014-06-19修改稿收到日期:2014-08-07

Acoustic emission characteristics of Q235B steel plates’ tensile damage tests

ZHANGYi-hui1,ZHANGWen-bin2,XUFei-yun2,ZHANGYan-bing1,JIANGYu2(1. Special Equipment Safety Supervision Inspection Institute of Jiangsu Province, Branch of Nantong, Nantong 226011, China;2. School of Mechanical Engineering, Southeast University, Nanjing 211189, China)

Abstract:Two Q235B plate tensile samples with and without weld joint were fabricated and their tensile damage properties were monitored by using acoustic emission technology (AET). Based on the loading time-history curves and the material damage acoustic emission signals during tensile tests, combined with the metal material mechanical behavior, the acoustic emission characteristics of the plates during plastic yielding, deformation strengthening and material fracture, etc. damage stages were obtained by analyzing AE amplitude, ringing counts and energy, etc. parameters. The AE parameter distribution ranges for different damage phases were also preliminarily gained using the statistical analysis of AE impact amplitude and energy. It was shown that the effects of welding on the material mechanical properties can be well described with AE characteristics through contrastive analysis of two tensile samples, and the yield process of welding area can be reflected with the “twin peaks” distribution of AE parameters on micro point. The test results provided reference data for application of AE technique in structural condition monitoring of cranes.

Key words:acoustic emission; Q235B; tensile test; damage pattern

声发射(Acoustic Emission,AE)是指材料在外力或内力作用下发生损伤并以弹性应力波的形式释放出应变能的现象。利用AE传感器采集损伤源所产生的声发射波并以此对损伤状态做出正确判断的技术称为声发射技术[1]。作为一种新型的无损检测方法,声发射技术相对于常规方法具有实时监测、覆盖范围广以及对工作环境不敏感等优势,近几年已在石油化工、航空航天、电力等领域得到广泛应用[2-4]。

声发射技术区别于其他常规无损检测方法的一个重要特点是其AE信号来源于损伤缺陷本身,所以检测结果的可靠性依赖于对结构材料不同损伤模式相应声发射特性的了解,基于此,国内外学者为推动该技术的现场应用,通常会采用实验的方法来研究相关结构材料的AE源特性。张昌稳等[5]对不同焊接缺陷Q345钢试样进行拉伸试验检测获得了不同类型缺陷所对应的声发射特性。Ennaceur等[6]利用声发射技术监测压力容器用钢的裂纹扩展,获得了不同裂纹扩展阶段的AE参数特征,为利用声发射监测技术预测压力容器剩余寿命提供了可能。Roberts等[7]的研究得出声发射计数率与疲劳裂纹扩展速率之间存在某种合理的相关性。钱骥等[8]通过单根高强钢丝和拉索的张拉破坏试验,对单根钢丝中裂纹扩展、钢丝破断及索中断丝点附近和远离声源处的声发射全波形信号分析,获得了不同声源的波形、频谱和时频特征。Soulioti等[9]采用声发射技术监测混凝土的四点弯曲过程,发现总的声发射活性与其纤维含量成正比。

AE产生机理及信号源特性与材料内部的损伤模式密切相关,为将声发射技术应用于现场起重机损伤监测,本文对起重机常用材料Q235B完整和焊接钢板的整个拉伸损伤过程进行声发射监测,研究该材料损伤状态与其AE信号之间的映射关系。

1金属材料损伤声发射源机理分析

1.1弹性变形与声发射

弹性变形的本质是材料在应力作用下,其内部的晶格发生弹性伸长或歪扭,但原子偏离距离并未超过晶格原子的间距,即原子间的结合键并没有发生破坏,卸载后变形会迅速恢复,所以几乎没有应变能的释放[10],相关研究表明,声发射仪在此时所采集的信号主要来源于机械摩擦干扰。

1.2塑性变形与声发射

塑性变形是形成声发射源的一个重要原因,其实质是材料内部原子间的平衡在外力作用下不断被打破但又迅速达到新的平衡的过程,此过程主要以滑移的形式通过晶体材料内部原子间的位错运动进行[11]。稳定的位错处于低能量状态,而在外力作用下晶体点阵将会发生畸变使得能量升高,高能位的位错将会向低能位运动以达到稳定状态,在这个过程中将会释放出多余的应变能,从而产生了AE波。

Carpenter[12]通过对7075铝合金塑性变形过程中的声发射源分析,发现声发射率与晶体内可动位错密度变化存在关系:

式中:dN/dt为单位时间内的声发射计数;ρm为可动位错密度。

所以,一般金属材料在屈服点附近会出现声发射计数率的高峰,而随着材料进入强化阶段,其声发射计数率将会急剧减小。

1.3微裂纹萌生扩展与声发射

材料损伤中的微裂纹萌生与扩展和塑性变形有关。材料发生塑性变形,其晶格结构因位错塞积而产生应力集中,进而形成疲劳源,即裂纹成核。由于Q235B具有较好的塑性,在裂纹形成后,其向前扩展是间断进行的,而且在发展成宏观裂纹之前有一个漫长的过程,在这个过程中,材料的局部应力周期性地得到释放,从而伴随着声发射信号的产生,直到材料开始失稳扩展形成快速断裂,此时由于瞬间释放能量较大,将会产生高强度的AE信号[13]。

2实验过程

2.1实验试样制备

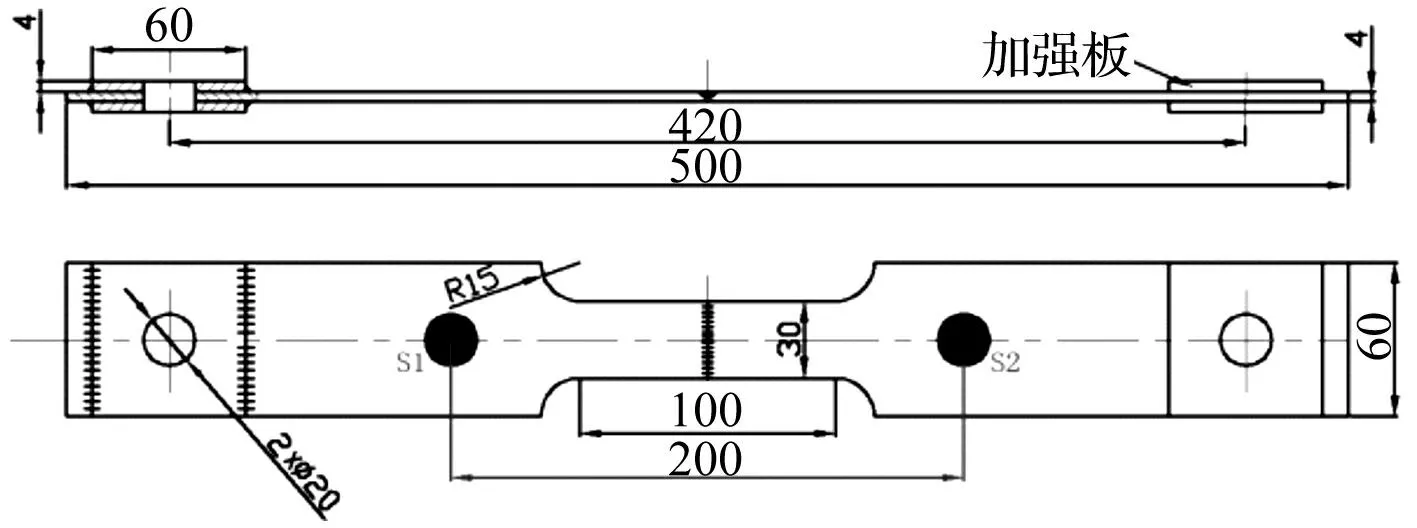

制备Q235B完整和焊接两种钢板试样各3块,其中焊接试样采用两块同质、同批钢材对接而成,图1所示即为焊接试样结构和几何尺寸,其中S1、S2为两间距为200 mm的AE传感器。实验所用样本厚度均为4mm。

图1 拉伸焊接试样结构和几何尺寸(mm) Fig.1 Structure and geometry size of welding sample (mm)

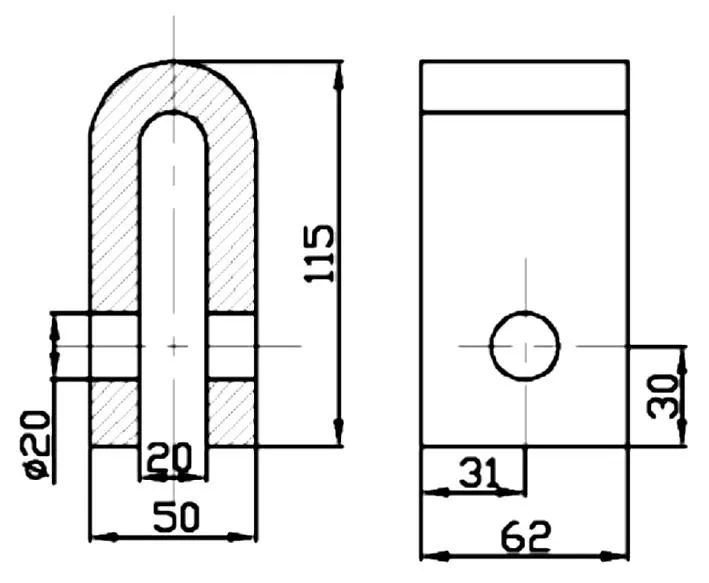

图2 拉伸实验专用U型夹具(mm) Fig.2 Special U-shaped clamp for tensile experiment (mm)

为降低摩擦噪声的干扰,设计拉伸实验专用夹具如图2所示,使试验机与试样通过销轴连接,并在试样端部设计加强板以提高其局部强度,避免销孔在拉伸时出现局部撕裂。

2.2实验仪器与设置

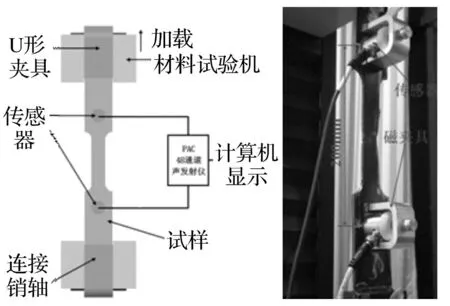

加载系统采用德国Zwick/Roell Z100型电子材料试验机,声发射采集系统采用美国PAC公司SAMOS型48通道声发射仪,传感器型号为DP15I,其中心频率为150 kHz。图3所示为实验原理及现场传感器安装图。

图3 实验原理图及现场图片 Fig.3 The schematic diagram of experiment and field images

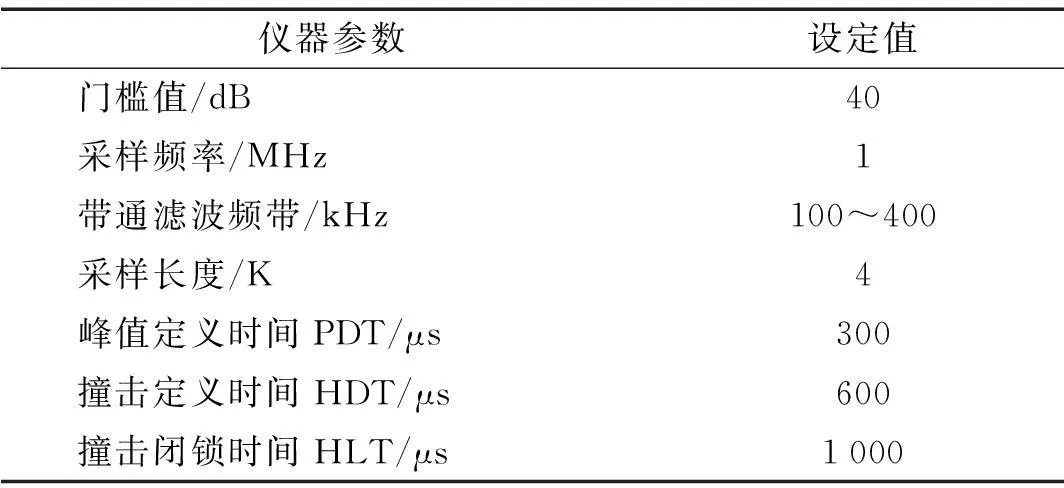

仪器参数设定值门槛值/dB40采样频率/MHz1带通滤波频带/kHz100~400采样长度/K4峰值定义时间PDT/μs300撞击定义时间HDT/μs600撞击闭锁时间HLT/μs1000

实验开始前,按表1设置好实验参数,对试样预加载50 N保证夹具、销轴及试样充分接触后,加载系统开始以6 mm/min的速度施加载荷,同时采集AE信号直到实验结束,为进一步降低非材料损伤信号对分析结果的影响,将能量计数小于3的伪AE信号滤除。

3实验结果分析

分析完整和焊接两种钢板共6块试样的实验数据,虽然由于声发射事件本身不具有重复性,导致同种试样的实验数据存在细微差别,但同种试样实验数据的宏观统计特性相似,如材料损伤全过程中AE事件的变化规律、各AE参数在不同损伤阶段的变化范围等,因此,本节仅对两种钢板各取一块试样的实验数据进行分析。

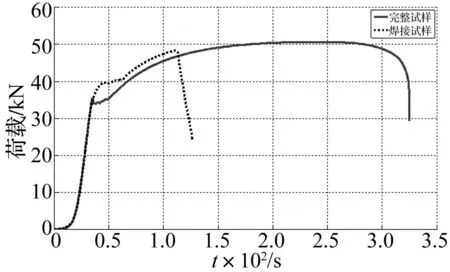

3.1拉伸实验力学特性分析

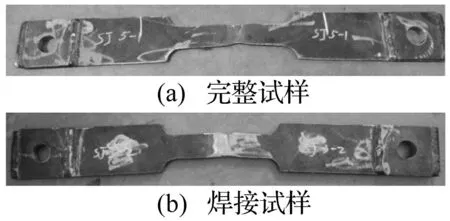

为分析焊接区域损伤声发射特性,需要保证焊接试样从焊缝位置发生断裂,所以实验前将其焊缝区域用砂轮机减薄,图4是两种试样拉伸破坏后实物图。从图中可以看出两种试样均在中间位置发生断裂破坏,且完整试样在断裂区域附近存在明显的缩颈。为获取材料拉伸损伤的声发射特性,首先对拉伸过程的力学特性进行分析,图6为两种试样拉伸过程载荷随时间变化曲线。

图4 Q235B试样拉伸断裂实物图 Fig.4 Physical figure of Q235B tensile specimen failure

图5 Q235B试样拉伸载荷历程曲线 Fig.5 Load curves of Q235B tensile specimen

比较两种试样的拉伸曲线可以发现:在弹性变形阶段,两者的载荷随时间历程曲线完全重合,这是因为两种试样的母材和结构相同,弹性变形主要发生在试样的母材上;焊接试样的屈服极限高于完整试样,这是由于焊接热影响,焊接试样在焊缝区域强度得以增强的结果;随着载荷的增加,焊接试样经过很短时间的强化变形过程就发生了失稳断裂,而完整试样的强化时间很长且存在颈缩现象,说明由于焊缝的影响,导致焊接试样整体的塑性变形能力严重下降,且在焊缝区域存在的非金属夹渣物、碳化物、焊接夹渣等的几率升高,使得试样在经历较短的强化变形时间就发生了断裂破坏。

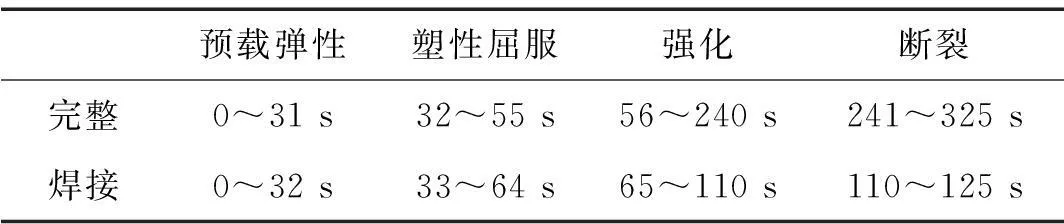

以上这些差异充分说明焊接使材料机械性能发生了变化,进而将会对材料的声发射特性产生影响。因此,参照材料力学分析方法将拉伸试验过程分为四个阶段,如表2所示,并采用多种声发射参数对两种样本的损伤过程进行分析。

表2 试样不同拉伸损伤阶段划分

3.2拉伸损伤声发射特性分析

活性和强度是声发射特性的两个方面,也是工程检测中对结构损伤做出判定的主要依据。本文选择了声发射幅值、振铃计数、能量及撞击数参数对材料拉伸损伤的声发射特性进行研究,其中的AE信号幅值、振铃计数、能量的大小能够很好地反映出AE事件的强度,同时也能在一定程度上反映出AE事件的活性,而撞击数参数是AE事件活性的重要表征之一。

3.2.1声发射幅度和振铃参数历程分析

图6、图7分别为Q235B拉伸损伤过程声发射幅度历程散点图和振铃计数率历程图,图中的Ⅰ、Ⅱ、Ⅲ、Ⅳ分别对应表2中四个损伤阶段,通道1、2分别表示两个传感器所接收的AE信号。可以看出,由于两传感器相对试样中部对称布置,两通道数据在大小上虽有所差别,但是总体分布趋势基本一致,说明两通道均对拉伸试样的AE特性有一定程度的反映。结合材料拉伸损伤声发射产生机理,对各阶段AE特征进行分析。

(1)预载弹性变形阶段 由图5可以看出两种试样的载荷历程曲线在这一阶段完全重合,其声发射特性也非常相似,即AE信号幅值低,而且撞击数和振铃计数少。其中,预载主要是为了保证夹具、销轴及试样的充分接触,所以此过程基本上没有AE产生;预载之后试样开始发生弹性变形,此时材料内部只发生原子间距离的伸长或缩短,只会引起原子间势能的变化,几乎没有应变能的释放[10],所以很少有声发射信号产生,分析其信号来源,主要是由实验夹具与销轴及试样之间的摩擦所引起,反映的是一种摩擦损伤过程。

(2)塑性屈服阶段 随着载荷的增加,试样开始塑性变形并发生屈服现象。由图可以看出,此阶段AE信号量明显增加,表现出很强的活性和强度。

其中,完整试样在屈服前期AE幅度较低,振铃计数较少,而在屈服后期50 s位置出现了幅度达到94 dB的信号,振铃计数值取得一个峰值1 765。分析原因:首先,Q235B属于多晶体金属材料,其变形通过位错沿着滑移面逐步移动而实现,位错以足够高的速度运动时,其周围存在的局部应力场使AE得以产生,而在塑性屈服过程中,由于应力集中的作用,大量位错开始运动,同时伴随能量释放,所以产生的AE信号表现出较高的幅值和振铃计数率。其次,材料通过位错运动实现塑性变形,一旦位错开始运动起来,它就会加速并引起增殖现象,从而使晶粒碎化,位错密度增加,当达到屈服点附近时,可移动位错达到最大值,从而引发高幅值强活性的AE源事件。

焊接试样由于焊接热影响,其屈服强度有所提高,且由于可能同时存在多区域材料的屈服变形,如焊接热影响区以及母材部分等,所以屈服时间有所延长,其在这一阶段的AE信号同样表现出高强度和强活性,但与完整试样相比又存在差异:首先,焊接试样的AE撞击数、幅值以及振铃计数率取值明显增大,说明由于焊接热影响,试样局部材料得以强化,其在更大的载荷下发生屈服变形(图5),材料内部会释放更多的能量形成弹性波,从而引发高幅值强活性的AE事件。其次,焊接试样在50 s位置AE幅度和振铃计数均出现了一个极小值,即在该阶段AE参数分布呈现出“双峰”现象。从完整试样屈服阶段的声发射特征以及焊接热影响角度推测,双峰分别对应于试样不同区域材料的屈服过程,其中,第一个峰对应的屈服来自于未受到焊接热影响的区域,与完整试样产生的屈服类似,其所需拉伸载荷较小;而第二个峰来自于焊缝周围区域材料(即热影响区)的屈服过程,其对应的拉伸载荷较大。

(3)强化变形阶段 在此阶段材料内部由于位错密度升高,位错间发生相互作用,并产生位错塞积、缠结以及固定割接等,导致位错运动困难,因此要试样继续变形需要增加载荷。

由图可以看出完整试样在强化阶段前期(50~100 s),声发射活性强,AE信号非常密集,但幅值比较低,最高幅值仅为60 dB,振铃计数参数具有类似的分布特点。在强化阶段后期,AE信号量明显减少,振铃计数取值处于一个较低的水平,但是出现了不少幅值达到60~80 dB的高幅值信号。这是因为随着强化的加剧,可移动位错的数量减少,塑性变形难度加大,相比于强化变形前期,其活性明显降低。而出现的幅值较高的信号,推测其来自于位错塞积产生的应力集中,进而引发的微裂纹萌生和缓慢扩展,由于该类信号表现为突发型特点,虽然幅值较高,但是由于是瞬态的,持续时间很短,所以导致振铃计数参数取值较小。

图6 Q235B拉伸损伤声发射幅度历程图Fig.6Amplitudehistoryimagesofacousticemission图7 Q235B拉伸损伤声发射振铃计数历程图Fig.7Countshistoryimagesofacousticemission图8 Q235B拉伸损伤声发射能量累积历程图Fig.8Energyaccumulationhistoryimagesofacousticemission

焊接试样由于塑性能力下降,强化时间明显缩短,强度极限增加,其在此阶段的AE特征与完整试样强化阶段后期相似。

(4)断裂阶段 完整试样在断裂之前存在颈缩现象,其载荷曲线呈现平稳下行特点,由图可以看出其在颈缩过程中几乎没有声发射信号的产生,之后材料塑性变形能力消失,试样发生快速断裂,此时材料瞬间释放巨大的能量,在325 s出现幅值达到99 dB、振铃计数达到27 766的高能量AE信号。焊接试样由于热影响使塑性严重下降,其载荷曲线在强化不久便突然下行,且在实验中并没有发生整体断裂,只在中间位置局部发生了裂纹失稳扩展,加之Q235B塑性较好,其释放出来的能量大部分被裂纹前端塑性区域吸收,所以相比于完整试样,其在此阶段所产生的AE信号强度较小。

3.2.2声发射能量累积历程分析

图8为试样拉伸损伤过程声发射能量累积图,从图中可以直观地发现AE信号能量与不同损伤模式之间的对应关系:

(1)预载和弹性变形阶段,几乎没有AE能量的累积,说明此时材料未发生损伤,不存在能量的释放。

(2)随着载荷的增加,材料发生塑性屈服损伤,AE信号能量开始积累,其中完整试样在50 s位置出现AE能量的突变,对应于幅值高达94 dB的AE事件。

(3)在强化变形阶段,完整试样在100 s之前AE能量累积速度非常快,随后趋于平缓,而焊接试样在整个强化过程中能量累积非常低。这是因为完整试样在强化前期材料仍具有较强的塑性变形能量,而随着拉伸载荷的增大,晶格结构因位错塞积产生的应力集中也随之增大,此时位错沿着一定的晶面进行滑移以实现材料的变形,将会释放较大的能量;但是随着滑移的进行将会形成新的位错塞积群,材料塑性能力显著降低,导致位错运动受阻,能量释放随之减少。

(4)完整试样在325 s发生整体快速断裂,所以出现AE能量累积的突变,而焊接试样由于只发生局部裂纹的失稳扩展,释放能量较低,所以AE能量并未明显增加。

3.2.3声发射特征参数统计分析

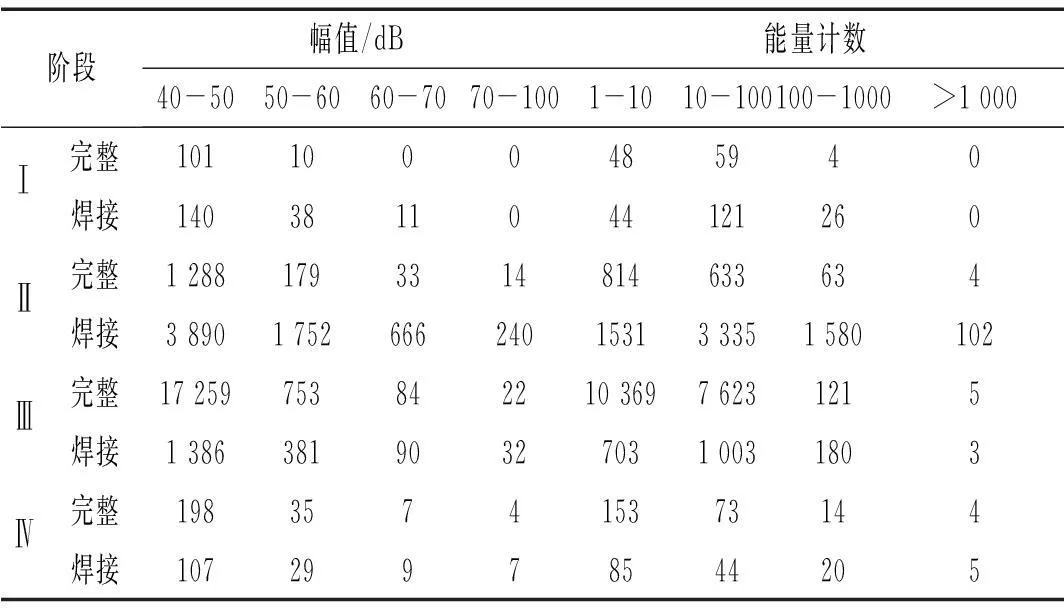

由于损伤的严重程度与AE信号的活性和强度紧密相关,所以对幅值和能量参数在不同取值区间的AE撞击数进行统计分析,如表3所示。分析表中信息可以得到如下结论:

(1)两种试样的AE撞击主要分布在幅值为40~60dB、能量为1~100的区间内,这些信号来源复杂,包括材料损伤AE源信号、传播衰减信号以及摩擦噪声信号,要对其加以区分,难度较大,可以作为损伤过程的基础信号进行分析。

(2)幅度高于60 dB、能量计数大于100的AE撞击非常少,而且主要出现在Ⅱ、Ⅲ阶段,根据损伤机理分析可以推测其来自于较大的塑性变形和微裂纹萌生及失稳扩展。

(3)在第Ⅱ阶段焊接试样在各幅值和能量区间内的AE撞击数都要明显多于完整试样,说明由于焊接热影响,焊接试样局部材料强度得以加强,增加载荷使其发生塑性屈服损伤会使材料释放更多的能量形成AE波。而在Ⅲ、Ⅳ阶段,焊接试样在各区间的AE撞击数低于完整试样,与其塑性能力显著下降有关。

(4)焊接试样在第Ⅱ阶段幅度高于60 dB、能量高于100的撞击数非常多,说明焊接对Q235B塑性和强度的影响,使得其损伤声发射的活性有所下降,但强度明显增加。

表3 不同幅值/能量取值区间的AE撞击统计

4结论

(1)通过对起重机常用材料Q235B拉伸损伤过程的声发射幅度、振铃计数以及能量计数等参数的分析,结合金属材料的力学行为特性,发现声发射能够很好地表征试样拉伸损伤过程,并且对损伤机理也有一定的反映。相比于力学参数,声发射信号参数能更细致地反映材料在拉伸损伤过程中的变化过程。通过对声发射幅度和能量的AE撞击统计分析,初步得到不同损伤阶段所对应的AE参数分布范围。

(2)Q235B在拉伸损伤过程中,在塑性屈服前后表现出较高的声发射活性和强度,而随着材料进入强化变形阶段,AE活性和强度逐渐下降,其中少数幅度较大的AE事件来源于位错塞积引发的微裂纹萌生和缓慢扩展。

(3)通过对完整和焊接两种试样的拉伸损伤声发射监测,发现由于焊接对材料局部塑形和强度的影响,使得其声发射特性发生了明显的变化,如屈服阶段的“双峰”现象。实验为声发射技术应用于起重机结构状态监测提供了基础数据。

参考文献

[1]Drouillard T F. Acoustic emission:the first half century[R]. Progress in Acoustic Emission Ⅶ[C]. Sapporo, Japan: The Japanese Society for NDT,1994.

[2]Bogomolov L M, Il’ichev P V, Novikov V A, et al. Acoustic emission responseof rocks to electric power actionas seismic-electric effect manifestation[J]. Annals of Geophysics, 2004, 47(1).

[3]Kwon J R, Lyu G J, Lee T H, et al. Acoustic emission testing of repaired storage tank[J]. International Journal of Pressure Vessels and Piping, 2001, 78(5): 373-378.

[4]Finlayson R D, Friesel M, Carlos M, et al. Health monitoring of aerospace structures with acoustic emission and acousto-ultrasonics[J]. Insight-wigston then Northampton,2001, 43(3): 155-158.

[5]张昌稳,叶辉,李强,等.不同缺陷 Q345钢试样拉伸试验的声发射特征[J].石油化工设备,2013(4):5-9.

ZHANG Chang-wen, YE Hui, LI Qiang, et al. Acoustic emission characteristic of different Q345 steel plates containing defects on tensile test[J]. Petro-Chemical Equipment,2013(4):5-9.

[6]Ennaceur C, Laksimi A, Herve C, et al. Monitoring crack growth in pressure vessel steels by the acoustic emission technique and the method of potential difference[J]. International Journal of Pressure Vessels and Piping, 2006, 83(3): 197-204.

[7]Roberts T, Talebzadeh M. Acoustic emission monitoring of fatigue crack propagation[J]. Journal of Constructional Steel Research, 2003, 59(6): 695-712.

[8]钱骥,孙利民,蒋永.高强钢丝断裂声发射试验研究[J].振动与冲击,2014,33(4):54-59.

QIAN Ji,SUN Li-min, JIANG Yong.Acoustic emission tests for high-strength wire breakage[J].Journal of Vibration and Shock,2014,33(4):54-59.

[9]Soulioti D, Barkoula N, Paipetis A, et al. Acoustic emission behavior of steel fibre reinforced concrete under bending[J]. Construction and Building Materials, 2009, 23(12): 3532-3536.

[10]郑修麟.工程材料的力学行为[M].西安:西北工业大学出版社,2004.

[11]李孟源,尚振东等.声发射检测及信号处理[M].北京:科学出版社,2010.

[12]Carpenter S H. Sources of acoustic emission generated during plastic deformation of 7075 aluminium alloys. Metallurgical Transactions A[J]. 1977,8(10):1629-1632.

[13]郑中兴.材料无损检测与安全评估[M].北京:中国标准出版社,2003.

第一作者郝蒙男,硕士,1991年11月生

通信作者陈安军男,硕士,教授,1962年11月生