甲醇气相脱水制二甲醚生产中的常见问题及处理

甲醇气相脱水制二甲醚生产中的常见问题及处理

年里珂 , 刘珍

(河南能源化工集团 义马气化厂 , 河南 义马472300)

摘要:结合100 kt/a二甲醚装置实际生产运行状况,介绍了甲醇气相脱水制二甲醚生产过程中常见的一些问题,对问题进行了原因分析,并根据生产实际提出了预防或处理办法。

关键词:气相脱水 ; 二甲醚 ; 问题 ; 措施

中图分类号:TQ223.24

收稿日期:2015-04-21

作者简介:年里珂(1986-),男,助理工程师,从事化工生产管理工作,电话:13419813125。

河南能源化工集团义马气化厂共有两套100 kt/a二甲醚装置,均采用四川某公司设计的甲醇气相脱水制二甲醚生产技术,具有工艺技术成熟、操作控制简单、产品质量稳定等特点。两套二甲醚装置分别于2007年5月和2008年4月投产,是我国较早建成投产的10万t级二甲醚装置。两套装置投运以来均不同程度地出现了一系列运行问题,通过采取相应的措施或者改造之后,取得了较为显著的效果,从而确保了装置的高负荷安全稳定运行。

1工艺流程简述

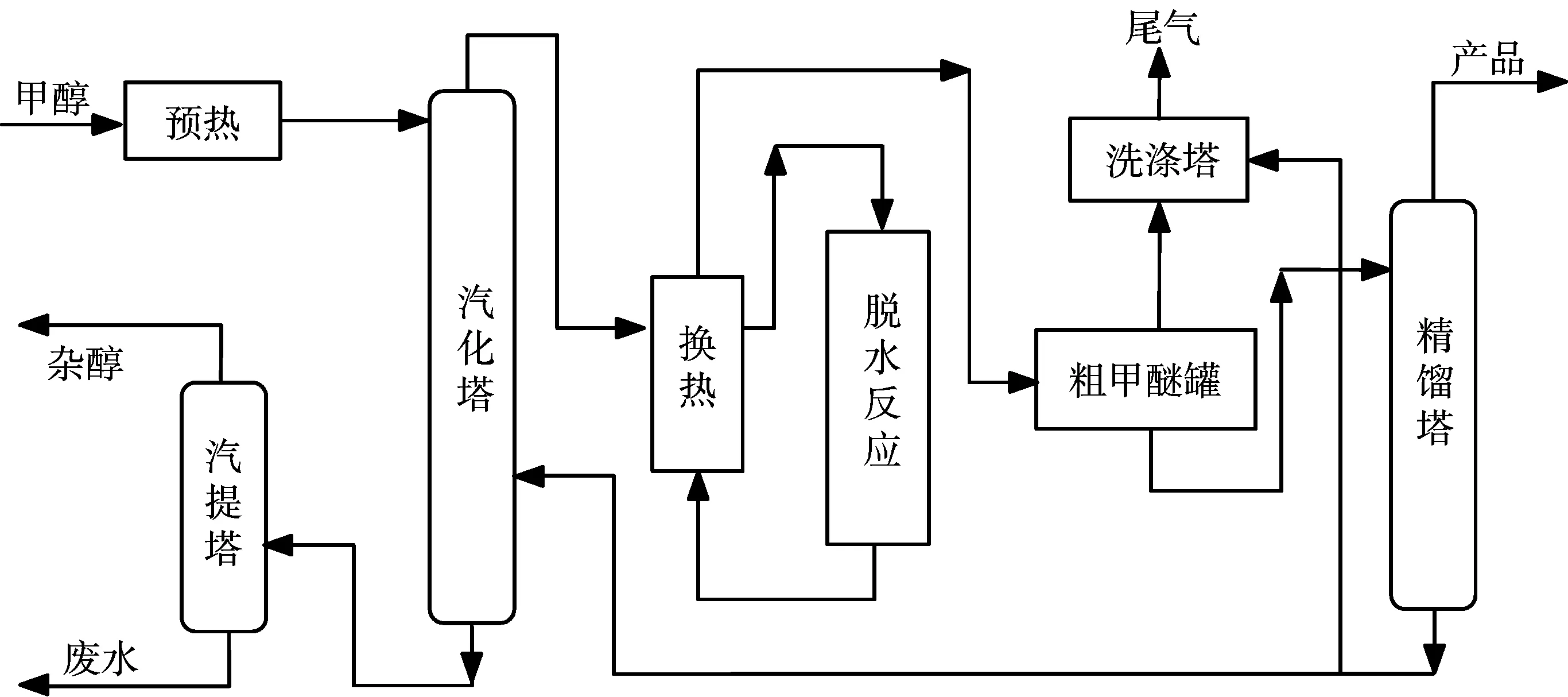

原料甲醇经过预热后,进入甲醇汽化塔进行汽化,塔顶甲醇蒸汽经过换热后分两股进入反应器,其中第一股甲醇气过热到反应温度,从顶部进入反应器;第二股甲醇气稍过热后作为冷激气经计量后从第二段催化剂床层的上部进入反应器。从反应器出来的反应气体经多级换热、冷却后进入粗甲醚贮罐进行气液分离,液相为粗甲醚,气相为氢气、一氧化碳、甲烷、二氧化碳等不凝性气体和饱和的二甲醚、甲醇蒸汽。粗甲醚贮罐出来的不凝性气体经进一步冷却、洗涤、吸收后,尾气送燃料气管网或火炬。粗甲醚贮罐出来的粗甲醚预热后送入精馏塔进行精馏。其中精馏塔塔顶为产品,含醇塔釜液大部分作为循环液送往汽化塔,小部分作为尾气洗涤液。汽化塔的塔底废水经过汽提塔进一步回收甲醇后,工艺废水送往污水生化处理装置。流程简图见图1。

图1 汽化塔流程简图

2生产运行中出现的问题及原因分析

2.1管道设备结蜡严重

义马气化厂二甲醚装置投运后,首先使用精甲醇为原料进行生产,装置运行平稳,产品质量稳定,废水指标较好。采用粗甲醇为原料生产以后,在汽化塔、精馏塔和废水中均出现了大量的石蜡,经常发生管道、设备堵塞的现象,严重时则必须停车进行

疏通。

粗甲醇中含有有机脂肪酸和高级一元醇等杂质,这些杂质随粗甲醇进入二甲醚反应器后,与二甲醚催化剂进行接触,而二甲醚催化剂是一种强脱水催化剂,这些有机酸和醇类杂质容易在二甲醚催化剂表面发生脱水反应生成酯类物质。另外粗甲醇中本身含有一定量的高级烷烃,俗称石蜡。无论是蜡还是石蜡,随着量的积累和温度的下降,都会在管道和设备中积存,最终堵塞管道和设备,影响装置安全稳定运行[1]。

2.2催化剂床层压差大

两套二甲醚装置的催化剂在投用后的运行过程中,均出现了不同程度的压差迅速增大的现象。正常运行时催化剂床层压差在0.02 MPa左右,但随后出现了压差迅速增加到0.1 MPa以上的现象,最高时达到0.2 MPa。经过对反应器进行拆检后,发现反应器入口段催化剂板结十分严重,板结厚度达到10 cm左右。同时板结部位和板结以下部位的催化剂存在一定的粉化现象。催化剂床层压差迅速增大的原因主要是催化剂板结和催化剂粉化造成的。

催化剂板结的主要原因是进料粗甲醇中加入有一定量的氢氧化钠溶液,当加入量过大或者汽化塔出现工况波动的时候,大量氢氧化钠进入催化剂床层,并在入口处的催化剂表面结晶、聚集,进而造成催化剂板结。催化剂粉化的主要原因是,二甲醚催化剂怕液态水浸泡,而进料粗甲醇中含有一定量的水,并从汽化塔顶部进入,容易被带入到反应器中,尤其是当开停车和工况波动的时候,更容易出现液态水进入反应器的情况。催化剂被液态水浸泡后则出现不同程度的粉化现象。

2.3管道设备腐蚀严重

二甲醚装置在运行和检修过程中,发现多处管道、设备腐蚀严重的现象。其中汽化塔塔釜液管线、汽化塔侧线采出管线、废水管线、汽提塔回流管线等在运行过程中频繁出现腐蚀泄漏的现象,甚至多次出现由于泄漏点过大而被迫停车处理的情况。另外汽化塔的塔盘构件,降液管、溢流堰等均出现了大面积腐蚀的现象,甚至有部分降液管、溢流堰出现了腐蚀穿透的情况。

二甲醚管道设备腐蚀的主要原因是,装置长期采用粗甲醇进行进料,而粗甲醇显酸性,容易对管道设备造成腐蚀。另外粗甲醇中含有一定的酯类物质,在高温条件会分解成酸性物质,从而也会造成腐蚀。

3预防处理措施

3.1管道设备结蜡严重的预防处理措施

3.1.1向进料或系统中加入氢氧化钠溶液

通过向进料粗甲醇中或系统中加氢氧化钠溶液,可以中和粗甲醇或者系统中的有机酸,破坏酯化反应发生的条件,抑制酯化反应的发生,从而可以有效减少生产运行过程中蜡的生成量。

3.1.2汽化塔侧线采出部分重组分

粗甲醇中本身含有的高级烷烃,在系统中无法分解或者脱除,而这部分高级烷烃在汽化塔20-24块塔盘上容易发生富集现象,经过侧线采出可以将部分高级烷烃从系统出脱除出来。侧线采出的物料经冷却后还可作为杂醇副产品进行销售,具有一定的经济效益。

3.1.3停车后及时排净存液

蜡和石蜡容易在废水管线、汽化塔侧线采出管线、汽化塔塔釜、汽提塔塔釜等管道设备内积存。装置停车后,温度迅速下降,这部分蜡和石蜡逐渐固化,容易堵塞管道设备,影响下一步的开车运行。因此装置停车后,应及时将这几处管道设备内的存液排净或者吹净,以免温度彻底下降后蜡和石蜡发生固化堵塞的现象。

3.1.4充分利用检修机会进行清蜡

上述几项措施可以在一定程度上减少或降低结蜡现象,但不能彻底消除,因此当装置有停车检修机会时,应将容易结蜡的管道和设备中的蜡进行彻底清理,以免长期运行后,蜡越积越多,影响装置安全稳定运行。

3.2催化剂床层压差大的预防处理措施

3.2.1调整粗甲醇进料位置

进料粗甲醇中含有一定量的水,并从汽化塔顶部进入,开停车及工况波动时,水极易被带入到反应器中,因此可以将粗甲醇的进料位置下移,并根据汽化塔塔盘温度情况确定实际进料位置。当采用精甲醇进行进料时,仍然可以从汽化塔顶部进行进料。

3.2.2调整氢氧化钠溶液加入位置

大部分二甲醚装置的氢氧化钠溶液均是加入到进料管线的,并进入汽化塔顶部,因此容易被带入到反应器中,为避免过量的氢氧化钠进入反应器,可以调整氢氧化钠溶液的加入位置,加入到粗甲醚罐、精馏塔釜等均能满足使用要求。

3.2.3装置停车后及时对反应器进行隔离和充氮置换

为避免停车后液态水进入到反应器中,应及时对反应器进行隔离。同时用氮气对反应器进行反复置换,可以及时置换出已经进入反应器的水,最大程度降低对催化剂的不良影响。

3.2.4稳定装置工况,尽量减少开停车

开停车和工况波动,均容易造成液态水和过量的氢氧化钠进入反应器中,因此在日常操作时应稳定工况,减少工况波动,尤其是减少汽化塔的工况波动,同时还应尽量减少开停车的次数,并严格遵循操作规程要求的升降温和升降压操作要求。

3.2.5充分利用检修机会对反应器进行拆检

催化剂床层一旦出现压差增大的现象,应充分利用停车检修的机会对反应器进行拆检,查找原因。如确定是催化剂板结和粉化造成的,则应将板结和粉化的部分进行清除或者更换为新催化剂,以减少反催化剂床层压差过大对装置运行的不良影响。

3.3管道设备腐蚀严重的预防处理措施

3.3.1向进料或系统中加入氢氧化钠溶液

通过向进料粗甲醇中或系统中加氢氧化钠溶液,可以中和粗甲醇或者系统中的有机酸,使系统达到中性或者偏碱的环境,从而降低对管线设备的腐蚀。

3.3.2将容易被腐蚀的管线设备更换为不锈钢材质

二甲醚装置的管线设备所采用的基本为碳钢材质,在酸性环境下容易被腐蚀,将容易被腐蚀的管线设备更换为不锈钢材质后,可以降低对装置安全稳定运行的不良影响,避免由于管线设备频繁泄漏而必须停车检修的问题。

4结束语

管道设备结蜡严重、催化剂床层压差大、管道设备腐蚀严重等问题是甲醇气相脱水制二甲醚装置常见的问题,通过采取相应的措施或者改造之后,能够起到预防或解决问题的作用,从而确保了装置的高负荷安全稳定运行。

参考文献:

[1]李鹏.二甲醚生产中产生蜡的原因及废水处理[J].河南化工,2009,26(7):44-46.

全球首款3D打印药物上市

美国Aprecia制药公司近日宣布,FDA批准其首款采用3D打印技术制备的“左乙拉西坦速溶片”上市。业内人士指出,这对目前尚处于探索阶段的3D生物打印产业是一大鼓励。虽然近年来我国企业在3D打印领域投石问路者不断增加,但整个产业尚处萌芽阶段,未来我国3D打印产业化还需过“五关”。

“左乙拉西坦速溶片”采用Aprecia公司自主知识产权的ZipDose3D打印技术生产。这种以3D打印技术制备的新型制剂内部成多空状,因为内表面积高,能在短时间内被很少量的水融化。该药是美国FDA批准的首款采用3D打印技术制备的药物。

总部位于宾夕法尼亚的Aprecia制药公司是全球唯一开发出3D打印药物的制药公司。

Aprecia收购了麻省理工学院3D打印技术在药物中的应用,进而开发了ZipDose技术平台,不再使用传统的压片技术,而是采用一层一层的打印来制备药物制剂。目前Aprecia拥有超过50项与3D打印药物相关的专利。其3D打印工艺使用含水流体将多层粉状药剂结合在一起,从而制造出多孔的水溶性药剂,“就算是一小口水也能使药片快速分散”。

ZipDose技术尤其对那些高剂量的药物有很大优势。比如如果一个药物的有效成分大于1 g,按照传统制剂技术很难做成一个药片或胶囊,水溶性低则更难。而很多中枢神经类药物剂量都很大,药片过大或过多的情况会给患者或家属造成不便。新型的ZipDose速溶片则可以解决上面的问题。