华北石化加氢精制装置风险剖析及防控措施

华北石化加氢精制装置风险剖析及防控措施

张顺清

(华北石化三联合运行部,河北 任丘 062552)

摘要:加氢精制是馏份油在氢压下进行催化改质的统称。是指在催化剂和氢气存在下,石油馏分中含硫、氮、氧的非烃组分和有机金属化合物分子发生脱除硫、氮、氧和金属的氢解反应,烯烃和芳烃分子发生加氢反应使其饱和。通过加氢精制可以改善油品的气味、颜色和安定性,提高油品的质量,满足环保对油品的使用要求。该装置介质属于易燃易爆,一旦发生泄漏可能发生爆炸、人员伤亡事故。为了确保装置安全运行,本文对装置的介质和易发生泄漏的设备进行风险识别,并制定具体的防控措施。

关键词:工艺流程关键设备风险识别防控措施

0引言

随着炼化企业的快速发展,火灾发生的频率也逐年上升,火灾的主要原因是设备老化泄漏和操作人员违规作业而造成的,如:2010年7月16日18时,辽宁省大连市开发区,新港输油管道发生爆炸引发火灾。2011年7月16日14分,中石油大连石化1000万吨常减压蒸馏装置换热器发生泄漏引起火灾。2013年6月2日,中石油大连石化分公司,作业人员在三苯罐区作业时,引起储罐爆炸,造成4人死亡。事后经专家组认定,三起恶性事故的诱发主要是作业人员没有风险识别和制定相应的防控措施造成的。所以正确的风险防控对有效地处置火灾将起到决定性的作用。

1、装置概况

1.1 生产工艺

柴油加氢精制原料油自装置外按0.8Mpa,40℃进入界区后,经过滤器(SR-5201)过滤后进入原料油缓冲罐(D-5201),再由反应进料泵(P-5201/1、2)升压至9.10Mpa,与来自补充氢压缩机(K-5201/1、2)和循环压缩机(K-5202)的循环氢(压力为9.1Mpa)混合,首先经混氢原料油(Ⅰ)/反应产物换热器(E-5203/1,2)换热,再经混氢原料油(Ⅱ)/反应产物换热器(E-5201)换热后进入反应进料加热炉(F-5201),加热至265℃进入精制反应器(R-5201)中。该反应器装有精制催化剂,设置三段催化剂床层,床层间设有注急冷氢设施。在加氢精制反应器中,混氢原料油在DN-3110催化剂的作用下,进行脱氮、脱硫和烯烃饱和等精制反应,得到优质柴油。自加氢反应器来的反应产物经混氢原料油(Ⅱ)/反应产物换热器(E-5201)、低分油(Ⅱ)/反应产物换热器(E-5202)、混氢原料油(Ⅰ)/反应产物换热器(E-5203/1,2)换热,低分油(Ⅰ)/反应产物换热器(E-5204/1,2)换热,然后经反应产物空冷器(A-5201/1~8)冷却至50℃后进入高压分离器(D-5203)进行气、油、水三相分离。

为了防止反应生成的H2S和NH3在降温冷却过程中生成铵盐(NH4CL和NH4HS)结晶析出,堵塞设备和管道,经过注水泵(P-5201/1,2)将除盐水注入到反应产物进入空冷器前和低分油(Ⅰ)/反应产物换热器(E-5204/1,2)上游的管线中。以溶解NH4HS,在E-5203与E-5204之间注水溶解NH4CL。

高压分离器分离出的含H2体一部分(10000Nm3/h)去膜分离装置提纯,以提高混合氢的氢纯度;其余的高分气送到循环氢压缩机入口分液罐D-5206进行气液分离,气体进入压缩机压缩升压至9.2MPa(g),然后分两路:一路作为急冷氢进入反应器,另一路与60万吨/年柴油加氢改质装置的循环氢及来自补充氢压缩机的新氢混合,混合氢分两路:一路至原60万吨/年柴油加氢改质装置,一路与本装置的原料油混合作为反应进料。高压分离器(D-5203)水相送至酸性水汽提装置统一处理。高压分离器分离出的油减压到1.2Mpa后进入低压分离器(D-5204)闪蒸出少量含硫气体至催化裂化装置的干气脱硫设施统一处理。低分油经低分油(Ⅰ)/反应产物换热器(E-5204/1,2)、低分油/分馏塔底油换热器(E-5206/1~4)和低分油(Ⅱ)/反应产物换热器(E-5202)换热后进入分馏塔(C-5201),含硫、含氨污水自低压分离器底排出,至酸性水汽提装置统一处理。重整氢经补充氢压缩机入口分液罐(D-5205)分液后进入补充氢压缩机(K-5201/1,2、K-5201/A,B,C),其中K-5201/A,B,C为原60万吨/年柴油加氢改质装置的补充氢压缩机,作为K-5201/1,2的备用机,经两级升压至9.2MPa(g)后,再与循环氢混合。

10000Nm3/h的循环氢经膜分离提纯装置提纯后与重整氢一起进入补充氢压缩机入口分液罐(D-5205),尾气送至催化裂化装置的干气脱硫设施统一处理。

从反应部分来的低分油经换热后进入分馏塔(C-5201),塔顶油气经分馏塔顶空冷器(A-5202/1~4)和分馏塔顶后冷器(E-5207/1,2)冷凝冷却至40℃,进入分馏塔顶回流罐(D-5208)进行气、油、水三相分离。含硫污水送出装置,油相经分馏塔顶回流泵(P-5203/1,2)升压后一部分作为塔顶回流,一部分作为石脑油出装置,含硫干气送入脱硫塔进行脱硫,然后进入燃料气管网。分馏塔塔底油经分馏塔底产品泵(P-5204/1,2)增压与低分油和热水换热后进入精制柴油空冷器(A-5203/1~6)冷却至50℃,经精制柴油聚结器脱水后出装置。

1.2 关键设备

1.2.1换热器

在原料进入换热器之前将氢气注入到原料之中。换热器内的热物流为反应产物,其自身冷却或部分冷凝时,使氢气和柴油混合物在进入反应器全部汽化。

1.2.2压缩机

压缩机的主要目的是将氢压缩到足够的压力,以便再次循环到加热炉、反应器、反应产物分离器。

1.2.3加热炉

该装置加热炉为燃气加热炉,能使进入其中的混合物料升温至反应器床层所需温度(330-400℃)。

1.2.4反应器

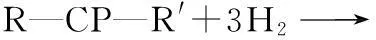

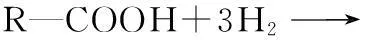

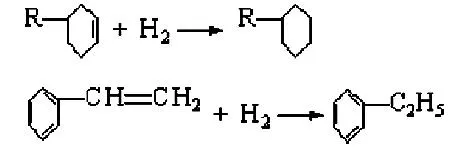

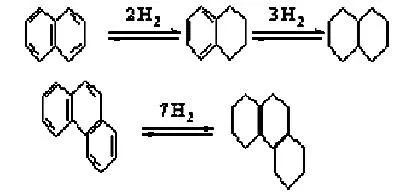

反应器的作用是为氢气和汽化的原料提供适宜的环境,以确保达到理想的精制效果。主要反应如下:

(3)含氧化合物的氢解反应:

(4)加氢脱金属反应:

(5)不饱和烃的加氢饱和反应:

(6)芳烃加氢饱和反应:

2、危险点源

2.1 本装置易燃易暴物的安全性质:爆炸范围、闪点、自燃点。

2.1.1汽油

理化性质:

无色液体,具特殊臭味。易挥发。易燃。主要成分为C4~C12脂肪烃和环烃类,并含少量芳香烃和硫化物。爆炸极限:1.4%~7.6%,闪点:<28℃,自燃点:510~530℃。

2.1.2柴油

理化性质:

柴油主要是由烷烃、烯烃、环烷烃、芳香烃、多环芳烃与少量硫(2~60g/kg)、氮(<1g/kg)及添加剂组成的混合物。以燃料油为例:白色或淡黄色液体。相对密度0.85。熔点-29.56℃。沸点180~370℃。闪点40℃。蒸气密度4。蒸气压4.0kPa。蒸气与空气混合物可燃限0.7~5.0%。不溶于水。遇热、火花、明火易燃,可蓄积静电,引起电火花。分解和燃烧产物为一氧化碳、二氧化碳和硫氧化物。避免接触氧化剂。爆炸极限:1.5%~4.5%,闪点:45~120℃,自燃点:350~380℃。

2.1.3氢气

主要组成与性状:

分子式:H2,危险性类别:第2.1类;易燃气体,外观与性状:无色无臭气体。

2.2 本装置主要有害物介质(易燃易爆、有毒)的有关参数

2.2.1硫化氢(Hydrogen sulfide;CAS:7783-06-4)

理化性质:

为无色气体,具有臭蛋气味。分子式H2S。分子量34.08。相对密度1.19。熔点-82.9℃。沸点-61.8℃。易溶于水,亦溶于醇类、石油溶剂和原油中。可燃上限为45.5 %,下限为4.3%。燃点292℃。

侵入途径:

硫化氢经粘膜吸收快,皮肤吸收甚少。误服含硫盐类与胃酸作用后产生硫化氢可经肠道吸收而引起中毒。

2.3 风险分析

2.3.1火灾爆炸

本装置系柴油加氢装置,由于柴油为易燃易爆油品,柴油泄漏后,当气体的浓度达到1.4%-7.6%遇到火源就会发生爆炸,因此,火灾爆炸成为该装置的主要危险。柴油泄漏后容易引起火灾、爆炸。泄漏容易发生在罐体及管道上。由于加工制造、安装时的缺陷,材质的腐蚀都会使设备管道出现裂缝,使油气泄漏,严重情况下就会发生爆炸事故。加强该装置区的巡检、预防油气泄漏成为该装置区的重要工作。

2.3.2危险化学品泄漏

柴油加氢精制装置区的主要危险化学品有柴油、硫化氢(H2S)。柴油为白色或淡黄色液体,相对密度0.85,熔点-29.56℃,沸点180~370℃,闪点40℃,蒸气密度4,蒸气压4.0kPa,蒸气与空气混合物可燃限0.7~5.0%,不溶于水,遇热、火花、明火易燃,可蓄积静电,引起电火花。分解和燃烧产物为一氧化碳、二氧化碳和硫氧化物。避免接触氧化剂,对中枢神经系统有麻醉作用,沾染皮肤上损坏皮肤。硫化氢系强烈神经毒物,对粘膜有明显剌激作用,浓度越高,全身作用越明显表现为中枢神经系统症状和窒息症状,是汽油脱硫装置的主要危险化学品,主要分布在隔油池、下水井、油气分离器、化验取样口,同时由于装置管线及阀门的安装、腐蚀等原因可能存在微量的硫化氢泄漏,因此反应器、高分罐、压缩机区为主要的装置泄漏区。

3、防控措施

3.1 战前集结

到达火场后,首先组织侦察小组,通过外部观察、询问知情人和运用仪器检测等侦察方法,准确了解掌握火场情况,为正确做出灭火决策采集信息。

装置区有无被困人员。

燃烧的部位、泄漏开口面积、地面流淌燃烧情况。

有无再次爆炸和建筑物(装置)倒塌的危险。

装置的重点生产设备受到火势威胁的情况。

火势蔓延方向。

固定消防设施使用情况。

发生火灾或爆炸后厂方已经采取的措施等情况。

3.2 确保重点,兼顾一般

根据前期侦察,在确保参战人员和装备安全的情况下,如果灭火力量不足或泄漏危险源未得到有效控制的情况下,应坚持确保重点、兼顾一般的原则,如泄漏源是氢气,不要急于扑灭,防止爆炸复燃,要依据火势情况,采取关阀断料,有计划、有步骤地扑灭火灾。

3.2.1扑救地面流淌火

如果地面设施发生火灾,形成地面流淌火时,为保护装置或者重点设备的安全,打开保护或进攻的通道,必须全力组织力量消灭流淌火灾。

(1)根据着火的设备及形成流淌火情况,首先组织石化公司人员提前堵截,条件允许可调集工程车进行围堵,防止油品继续流淌,扩大燃烧面积。

(2)如地面设备泄漏造成流淌火较大,应适时划分几个作战区域,采取分进合击、分片消灭的方法,迅速消灭地面流淌火。

(3)在扑救地面设备火时,应当根据需要设置掩护力量,保证前沿作战人员的安全,提高扑灭地面火灾的推进速度。

(4)对流淌到地沟内或下水井的油火,要及时采取喷灌泡沫的方法将火扑灭,防止地沟或下水井火流窜,形成地面和装置火灾。

3.2.2采取措施,防止爆炸

根据燃烧区域或受到火势威胁区域有爆炸危险的反应器、再生还原器、管线等生产设备情况,首先要设法切断通往火场的一切可燃气、液源,无法切断时,采取强水流冷却和封堵措施,防止发生爆炸。

(1)冷却燃烧区域内有爆炸危险的设备。利用水炮实施远距离、强水流冷却,使用装置区的固定消防水炮直接出水冷却,或利用消防管网,设置移动式消防水炮实施冷却。

(2)在受到火势威胁的重要部件或设备之间设置水幕,降低辐射对相邻工序和设备的威胁强度。

(3)用湿毛毡、石棉被、海藻席等覆盖可燃气体外泄点。

(4)用高压喷雾水或蒸汽驱散、稀释氢气和易燃液体蒸汽。

3.2.3确定冷却保护重点

根据装置的分布情况,确定重点保护对象,分别采取冷却保护措施,防止重点设备毁坏。重点保护反应器、高压换热器、加热炉、压缩机、高压分离器、低压分离器。

3.2.4扑救设备火

设备着火后,要首先启动可以使用的固定设施冷却,灭火,同时配合移动灭火装备迅速扑灭装备火。

(1)启动着火或受到火势威胁的设备上的水喷淋系统或水幕系统、固定水炮实施冷却,防止因高温而导致超压引发爆炸。启动泡沫、蒸汽、氮气等固定装置实施灭火。

(2)运用举高消防车,控制和消灭生产装置上层火势;用水炮和泡沫控制和消灭中层火势;下层则可直接设水枪阵地冷却或使用泡沫灭火。

扑救立体火灾,在对相邻设备管线充分冷却的前提下,采取干粉、泡沫联用,效果较好。一般是先喷干粉,迅速将高位火扑灭,扑灭的同时利用开花水枪进行稀释氢气,以防爆燃,另外在地面喷射泡沫覆盖,以防复燃。在喷射干粉过程中,冷却水流适当避让,以防影响干粉喷射效果,火势一旦被扑灭,冷却射流继续进行,并根据地面泡沫覆盖情况视情况不断补充。

3.2.5扑救管道火

根据加氢装置管道建造形式和输送物料的性质采取不同灭火措施。

(1)输送氢气架空管道火灾扑救

1)关闭阀门,切断气源,用水枪冷却管道。

2)当架空管道着火点处于不易接近的死角位置时,可在关阀断料的同时,利用蒸汽灭火。如在该管道下部,有固定蒸汽管线的,即可运蒸汽吹扫灭火。

3)对扩散的残余氢气,应使用喷雾水或蒸汽冲散、稀释,防止形成爆炸性混合气体。

(2)输送油品架空管道火灾的扑救

1)在关闭进油阀的同时,关闭火点处的出油阀,以防止倒流或油火通过管道向下道生产工序蔓延。

2)使用水枪冷却火点周围的管道设备。

3)利用登高设备,接近火点,喷射干粉、泡沫或使用浸湿的棉被、麻袋、草袋、石棉被、海草席等覆盖,窒息灭火。

4)灭火后继续冷却管道,防止复燃。

3.3 积极采取工艺措施

3.3.1关阀断料

切断着火设备的装置之间的物料来源,中断可燃物的物料供应,降低着火设备的压力。

3.3.2开阀导流

利用塔底泵或旁通管线,将物料倒入备用罐或直接进入下一流程。

3.3.3断绝热源

关闭加热炉阀,打开消防水阀。使用水枪由上至下冷却并降低底部温度。

3.3.4其他措施

对受火势威胁或热辐射作用的临近设备,还要视情采取降压、放散火炬点燃等措施,消除爆炸危险,辅助控制火势。

3.4 做好协同作战

当火势不大,自身力量足以灭火时,应尽快灭火;当灭火力量不足时,应重点控制火势,冷却设备或装置,等待增援。

增援力量到场后,在火场总指挥统一指挥下,协同作战,配合灭火。

3.5 做好火场供水

如果火势较大,要全方位考虑灭火用水,充分利用一切可用的各种水源,科学合理的组织好火场供水,确保火场供水不间断。

4结束语

通过对柴油加氢精制装置安全生产条件和作业场所、安全设施等方面进行分析,严格按照工艺操作规程进行操作,加强员工培训,严格落实防范措施,并完善安全对策,逐步实现工艺设备本质安全,完全能满足安全生产的需要。