刻槽弹体旋转侵彻铝靶试验与数值模拟

刻槽弹体旋转侵彻铝靶试验与数值模拟

庞春旭,何勇,沈晓军,张先锋,郭磊

(南京理工大学 智能弹药技术国防重点学科实验室,南京 210094)

摘要:为研究刻槽弹体旋转侵彻作用性能,分析了刻槽弹体旋转侵彻作用过程,在着靶速度400~700 m/s范围对刻槽弹体和卵形弹体旋转侵彻铝靶进行了试验研究,利用LS-DYNA动力学软件对刻槽弹体和卵形弹体旋转侵彻过程进行了数值仿真,仿真和试验结果吻合较好,表明仿真方法及材料模型的适用性。进行了着靶速度300~700 m/s,转速0~1 500 r/s条件下的仿真试验。仿真结果表明,旋转对刻槽弹体侵深具有很大的影响,在弹体转速和着靶速度达到合理匹配时,旋转的刻槽弹体可以有效地提高弹体的侵深。

关键词:侵彻力学;旋转;刻槽弹体

收稿日期:2014-04-03

作者简介:庞春旭(1977- ),男,工程师,博士研究生,研究方向为弹头与战斗部技术。E-mail:hnet2003@21cn.com。

通讯作者:何勇(1964- ),男,教授,博士,博士生导师,研究方向为飞行器总体与增程技术、新型战斗部技术。E-mail:yhe1964@mail.njust.edu.cn。

中图分类号:O385文献标识码:A

ExperimentalInvestigationandNumericalSimulationonGrooved

ProjectileRotationallyPenetratingIntoAluminumTarget

PANGChun-xu,HEYong,SHENXiao-jun,ZHANGXian-feng,GUOLei

(MinisterialKeyLaboratoryofZNDY,NUST,Nanjing210094,China)

Abstract:To study the rotary penetration effect of grooved projectile,the rotary penetration process of grooved projectile was analyzed,and the experiments of ogive-nosed and grooved projectiles rotationally penetrating into aluminum targets at the impact velocity from 400 m/s to 700 m/s were carried out.The rotary penetration processes of grooved projectile and ogival projectile were numerically simulated by LS-DYNA finite element code.The simulation results agree well with experiment results,and the simulation method is applicable for predicting the results of rotary penetration.Further simulations were conducted at the impact velocity from 300m/s to 700 m/s and rotation velocity in the range of 0—1 500 r/s.Results show that rotation has a significant effect on the penetration depth of grooved projectile.While the rotation and impact velocity of the projectile match reasonably,the rotary grooved projectile can improve the penetration depth effectively.

Keywords:penetrationmechanics;rotation;groovedprojectile

当前,各国重要军事目标都深埋在地下,而且越埋越深,使现有的动能武器无能为力,各国武器研发人员都在积极地研究提高动能武器侵深的办法。其中,旋转在弹体侵彻过程中的作用越来越受到武器研发人员的重视。李晓杰等对高速旋转弹头侵彻运动金属薄板进行了数值模拟研究;赵子龙等[2-3]对长杆弹侵彻半无限厚土的旋转效应和侵彻混凝土靶应力波传播特性进行了研究;潘绪超等[4-5]利用钻头代替弹体对旋转助推钻地弹侵彻混凝土靶和静态旋转侵彻混凝土靶进行了试验和仿真研究;范少博等在传统弹体外表面加工了直槽和螺旋沟槽,并对这种带沟槽弹体侵彻混凝土目标进行了仿真和试验验证,研究表明,带沟槽弹体在侵彻过程中产生自转,实现了对目标的剪切破坏,可以有效提高弹体的侵彻威力。以上研究表明,旋转侵彻对终点弹道稳定性和侵彻威力有着重要影响,但由于目前研究缺乏动态系统试验验证,对旋转侵彻作用过程的认识不够,对弹体转速与速度关系的研究不够深入,极大地限制了刻槽弹体旋转侵彻的应用。

本文从试验和仿真2个方面对比分析了刻槽弹体和卵形弹体旋转侵彻铝靶作用过程。开展了刻槽弹体和卵形弹体旋转侵彻铝靶试验和数值模拟研究,在仿真结果与试验结果吻合良好的基础上进行了大量仿真,分析了弹体转速、弹体刻槽结构与着靶速度对侵深的影响,为旋转侵彻类战斗部的设计提供了参考。

1刻槽弹体旋转侵彻作用过程

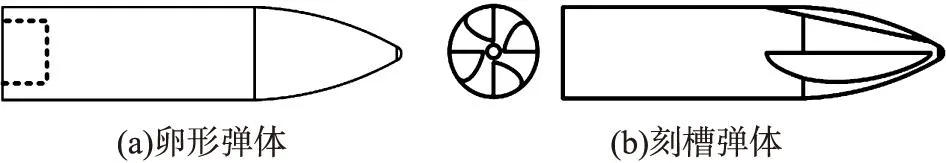

常规的弹体为卵形头部,在侵彻过程中挤压目标材料向周围膨胀达到侵彻目的,近来很多学者通过改变弹头形状和弹体刻槽的办法来增加弹体的侵彻威力[7-8]。刻槽弹体旋转侵彻就是在常规弹体头部及圆柱部预先设置各种类型的刻槽,利用弹体高速侵彻目标过程中的旋转作用,弹体头部刻槽对目标材料施加除沿弹体法向正压作用外的切向剪切作用,使目标材料在法向正压和切向剪切联合作用下产生破坏。一方面,弹体头部刻槽相当于增大了弹体的长径比,使得弹体在侵彻过程中保持更大的比动能;另一方面,刻槽弹体旋转侵彻过程就像钻头钻削过程一样,轴向侵彻与环向切削相结合,当弹体的转速与侵彻速度达到合理匹配时,可以减小轴向阻力,从而增加侵深。

2试验弹体及试验方法

试验用弹体如图1所示,弹体由弹头、弹带和弹底3部分构成。弹体和弹底材料选用30CrMnSi,热处理后HRC45~50,弹体头部曲率半径为3.45,弹带材料为紫铜,弹带压到弹体上,弹底与弹体螺纹连接。刻槽弹体是在卵形弹体头部加工4个切削槽,刻槽有5°前角,刻槽最大深度为2mm。全弹长62.5mm,全弹质量约61g,在卵形弹体的弹头底端面钻孔配重,2种弹体质量误差小于1g。弹体实物如图1(b)所示。

图1 试验用弹体

本文采用口径14.5mm线膛枪进行刻槽弹体和卵形弹体旋转侵彻铝靶的侵彻深度试验,试验布置如图2(a)所示,通过调节发射药量来控制弹体着靶速度,用双通道测试仪测量弹体着靶速度,试验用靶板为LY12硬铝,密度为2.78g/cm3,靶板厚度80 mm,直径100 mm。试验时,用虎钳夹紧铝靶,防止铝靶在试验过程中有径向移动和旋转,铝靶后端面用重物顶靠,有效限制了铝靶的轴向移动。图2(b)为全备弹照片。

图2 试验现场布置及全备弹照片

弹体的转速可近似表示为

(1)

式中:n为弹体转速,单位r/s;v为初速,单位m/s;η为膛线缠度;d为口径,单位m。这里d=0.014 5m,η=29。

3旋转弹体侵彻铝靶数值模拟

3.1 几何模型

对图1中试验用2种弹体进行了简化,如图3所示,弹径14.5mm,弹长62.5mm,弹体头部曲率半径为3.45(头部圆弧半径为50mm),质量61g,卵形弹体底端钻孔,使2种弹体质量达到一致。靶板直径100mm,长80mm。

图3 仿真用弹体结构简图

3.2 有限元模型

本文的数值模拟考虑弹体旋转,刻槽弹体具有不对称性,因此计算时采用全模型。弹体采用自由网格划分,采用8节点3维实体单元对靶板进行单元网格划分,网格划分如图4所示。

综合考虑计算的精确性和耗时性,在靶板中间半径为20mm区域内,网格划分密集,其他区域的网格划分稀疏[10-11],为了消除靶板背面反射应力波的影响,靶板背面设定了无反射边界条件,对靶板侧面施加全约束,初始旋转是通过设置INITIAL_VELOCITY_GENERATION关键字中的OMEGA、

NX,NY,NZ参数来确定的,其中OMEGA设定绕固定轴的初始角速度,NX,NY,NZ分别设定绕X,Y和Z轴旋转。

3.3 材料模型和状态方程

观察试验回收的弹体发现弹体几乎没有磨损和变形,故弹体材料选用刚性材料模型[12],密度ρ=7.83g/cm3,弹性模量E=204GPa,泊松比μ=0.33。在弹体侵彻靶板的过程中,弹体与靶板之间的接触算法选择的是LS-DYNA程序中提供的CONTACT_ERODING_SURFACE_TO_SUF-ACE接触算法,状态方程为Grüneisen状态方程。

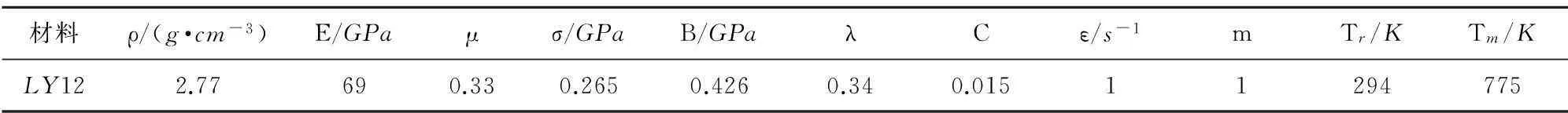

靶板采用Johnson-Cook材料模型,密度为2.77g/cm3。靶板材料J-C模型参数如表1所示,其中,E为弹性模量,μ为泊松比,σ为屈服应力,B为应变硬化系数,λ为应变硬化指数,C为应变率系数,ε为参考应变率,m为温度指数,Tr为室温,Tm为材料熔点[13]。

表1 靶板材料 LY12的 J- C模型参数

4试验结果与仿真结果对比

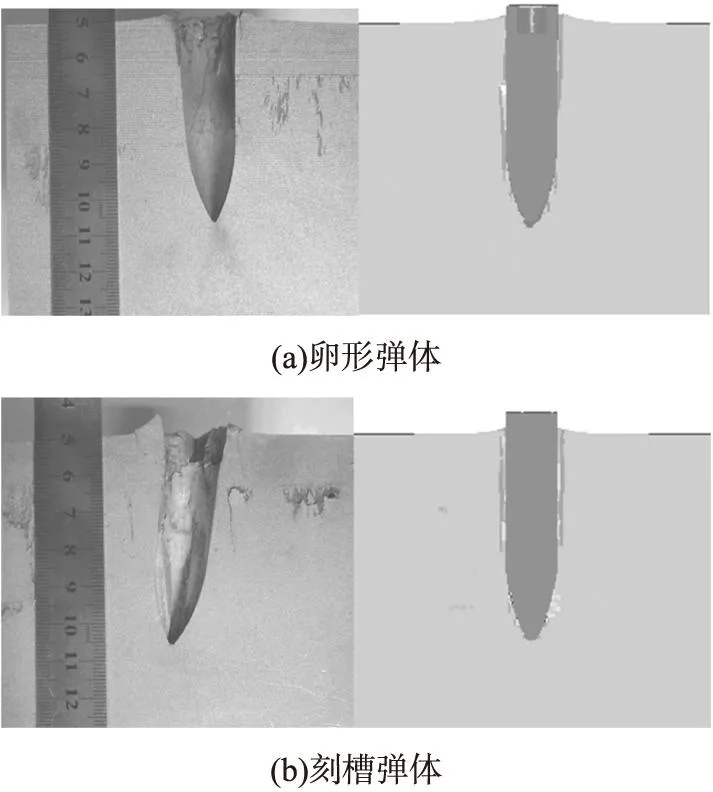

在着靶速度400~700m/s范围内,分别进行了卵形弹体和刻槽弹体旋转侵彻铝靶的侵彻深度试验。试验分2组进行,第1组弹体为卵形弹体,共进行6发;第2组为刻槽弹体,共进行5发。图5(a)和图5(b)分别为试验后的卵形弹体和刻槽弹体,2种弹体的弹带上有明显膛线刻痕,弹体上附着了熔融的铝。图5(c)和图5(d)分别为卵形弹体和刻槽弹体侵彻靶板开孔照片,弹体撞击靶板形成弹孔,着靶点接近靶板中心。卵形弹体撞击形成的弹孔入孔周围形成花瓣形唇边,入孔为均匀的圆形;刻槽弹体撞击靶板后,由于刻槽的作用入孔有4个棱角,开孔形状近似四边形,弹孔周围有径向裂纹,裂纹长度在10~30mm,靶体侧面没有开裂情况。从图5(e)和图5(f)解剖靶板照片可以看到,弹孔前部形状与弹头形状基本一致,2种弹体在侵彻过程中都有弹道偏转现象,弹道偏转角度在2°~7°之间。

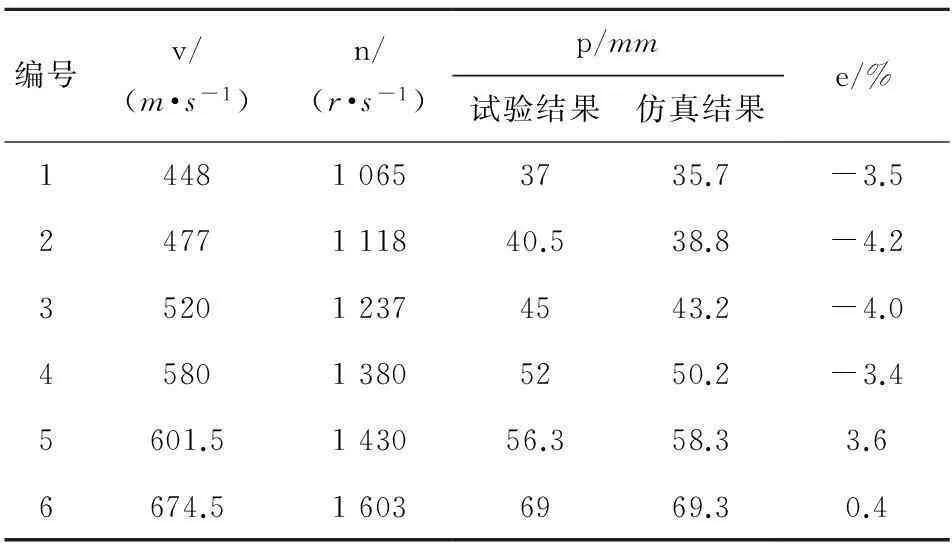

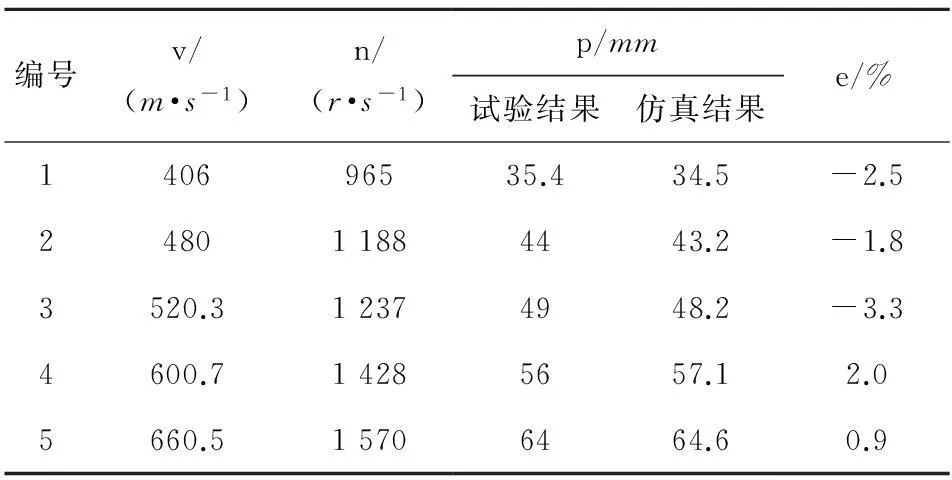

采用建立的有限元模型,用实测到的着靶速度和由式(1)计算的弹体转速进行仿真计算,表2与表3分别为卵形弹体与刻槽弹体试验结果和仿真结果的对比,表中,p为侵彻深度,v为初速,e为仿真与试验结果的误差。仿真结果与试验结果比较吻合,最大误差不超过5%,表明了仿真算法在该工况条件下的适用性,可以较准确地预测试验结果,图6分别为卵形弹体在着靶速度601.5m/s和刻槽弹体在着靶速度600.7m/s时试验与仿真图片对比。

图5 回收弹体、开坑及剖靶照片

编号v/(m·s-1)n/(r·s-1)p/mm试验结果仿真结果e/%144810653735.7-3.52477111840.538.8-4.2352012374543.2-4.0458013805250.2-3.45601.5143056.358.33.66674.516036969.30.4

表3 刻槽弹体试验与仿真结果对比

图6 试验与仿真对比

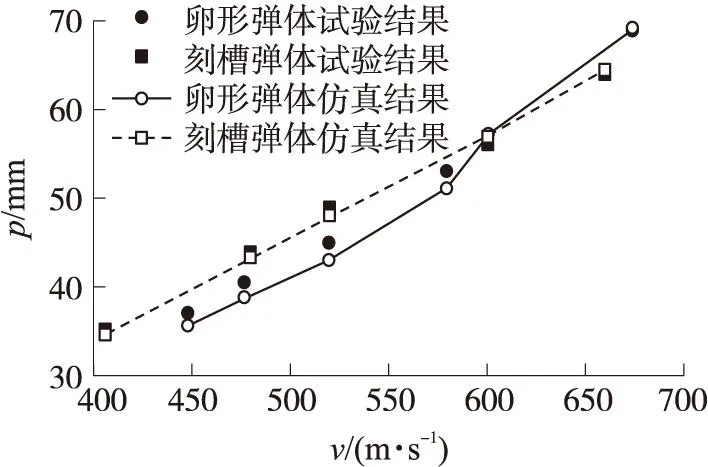

图7为仿真和试验结果侵深对比曲线,从图7可以看出,刻槽弹体仅在一定着靶速度范围内有优势。当着靶速度小于600m/s时有优势;而在着靶速度大于600m/s时,刻槽弹体旋转侵彻不具有优势。这种状况表明刻槽弹体侵彻铝靶时着靶速度和旋转速度之间存在匹配关系,刻槽弹体在大于600m/s时,弹体初速及转速不是最佳匹配,因此侵深小于卵形弹体的侵深。

图7 仿真和试验结果的侵深对比

5仿真分析

试验与仿真对比验证了仿真方法的正确性,结果表明刻槽弹体在侵彻铝靶时只有在着靶速度和转速匹配时,才能达到提高侵深的目的。由于试验平台的限制,每一种枪口初速只能对应一个转速,在弹体结构参数固定时,不能够开展任意旋转速度下弹体侵彻性能的研究。为了进一步研究刻槽弹体着靶速度与转速的匹配关系,采用上述数值模型,固定弹体结构参数,仅改变弹体转速和着靶速度,进行了一系列刻槽弹体和卵形弹体旋转侵彻铝靶的仿真试验。弹体着靶速度分别选择了300m/s,400m/s,500m/s,600m/s,700m/s;转速选择了0r/s,166.7r/s,333.3r/s,500r/s,666.7r/s,833.3r/s,1 000r/s,1 166.7r/s,1 333.4r/s,1 500r/s,进行正交仿真试验。图8分别为刻槽弹体和卵形弹体仿真计算的侵深对比。

图8 不同转速的刻槽弹体与卵形弹体侵深对比

通过对图8的观察可以得到以下规律:

①在着靶速度300~700m/s时,不旋转(0r/s)的刻槽弹体的侵深都高于卵形弹体的侵深,侵深提高最大值出现在v=500m/s时,侵深提高7.9%,平均侵深提高5.7%。主要原因是弹体头部刻槽结构相当于增大了弹体头部的长径比,使得弹体在侵彻过程中保持更大的比动能,减小弹体侵彻过程的侵彻阻力,因此起到了增加侵深的作用。

②在着靶速度300~700m/s时,刻槽弹体在转速为167r/s时的侵深都小于不旋转时(0r/s)刻槽弹体侵深,之后,随着转速增加刻槽弹体的侵深也逐渐增加,开始超过不旋转时(0r/s)刻槽弹体侵深。

③在着靶速度300~700m/s时,卵形弹体的侵深随着弹体转速的增加而单调增大,侵深的最大值都出现在最大转速上(1 533r/s)。与此不同,在着靶速度300~500m/s时,刻槽弹体最大侵深出现在最大转速上(1 533r/s),而在着靶速度600m/s和700m/s时,刻槽弹体最大侵深不是出现在最大转速上。

④在着靶速度300~500m/s时,刻槽弹体侵深都高于卵形弹体的侵深,侵深提高都在5%以上,平均侵深提高9.1%,8.8%,6.4%;最大值出现在v=300m/s,n=1 333.4r/s时,侵深提高12.7%。

⑤在着靶速度600m/s和700m/s时,刻槽弹体的侵深与转速呈二次抛物线关系,侵深存在一个极值,当刻槽弹体转速超过这个极值后,弹体的侵深开始下降。

综合可以得出初步结论:与常规卵形头部弹体相比,采用旋转刻槽头部弹体可以提高弹体的侵深。当刻槽弹体的着靶速度和转速达到最佳匹配时,侵深提高量达到最大。此种刻槽弹体的最佳的着靶速度范围应为300~500m/s,弹体在0~1 500r/s时,弹体的侵深都比卵形弹体有较大提高。

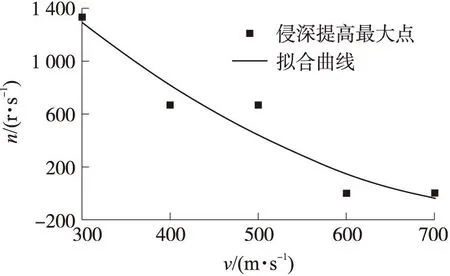

图9为每种速度下刻槽弹体比卵形弹体侵深提高量最大值点对应的转速,对每种着靶速度下刻槽弹体的最大值点对应的转速进行二次项拟合,从而得出着靶速度在300~700m/s范围内转速与着靶速度的最佳匹配关系:

n=0.004 75v2-8v+3 292.4

(2)

式中:n为弹体转速;v为着靶速度。在这种转速与速度匹配关系下,刻槽弹体可以较常规卵形弹体侵深的提高量达到最大。

图9 各种着靶速度下侵深提高最大值

6结论

开展了刻槽弹体和卵形弹体旋转侵彻铝靶试验,按照试验条件进行数值仿真验证,在与试验结果对比吻合较好的基础上进行了大量仿真,对刻槽弹体旋转侵彻铝靶的影响参数进行了分析,得到了弹体转速、弹体刻槽结构与着靶速度的匹配关系。

试验和仿真分析表明:

①采用常规卵形弹体头部刻槽的方法对目标进行旋转侵彻可以提高弹体的侵彻深度。

②刻槽弹体旋转速度和着靶速度存在匹配关系,弹体转速和着靶速度达到合理匹配时,可以提高弹体的侵彻性能,达到提高侵深的目的。

参考文献

[1]李晓杰,姜力,赵铮,等.高速旋转弹头侵彻运动金属薄板的数值模拟.爆炸与冲击,2008,28(1):57-61.

LIXiao-jie,JIANGLi,ZHAOZheng,etal.Numericalstudyonpenetrationofahigh-speed-rotatingbulletintothemovingsheet-metalplate.ExplosionandShockWaves,2008,28(1):57-61.(inChinese)

[2]赵子龙,张瑾瑾,黄晓琼.长杆弹侵彻半无限厚土的旋转效应分析.振动与冲击,2010,29(4):9-11.

ZHAOZi-long,ZHANGJin-jin,HUANGXiao-qiong.Revolutioneffectanalysisofalongrodpenetratingintosoil.JournalofVibrationandShock,2010,29(4):9-11.(inChinese)

[3]赵子龙,唐守政,郭欢,等.旋转长杆弹侵彻混凝土靶应力波传播特性研究.太原科技大学学报,2013,33(6):474-479.

ZHAOZi-long,TANGShou-zheng,GUOHuan,etal.Characteristicsofstresswaveonrotatinglongrodpenetratingintocementtarget.JournalofTaiyuanUniversityofScienceandTechnology,2013,33(6):474-479.(inChinese)

[4]潘绪超,何勇,何源,等.旋转助推钻地弹侵彻混凝土靶试验研究.固体火箭技术,2011,34(2):146-149.

PANXu-chao,HEYong,HEYuan,etal.Experimentalstudyofpenetratingconcretetargetwithaspin-boostedearthpenetratingweapon.JournalofSolidRocketTechnology,2011,34(2):146-149.(inChinese)

[5]潘绪超,何勇,何源,等.静态旋转侵彻混凝土力学仿真与实验研究.南京理工大学学报,2011,35(3):355-358.

PANXu-chao,HEYong,HEYuan,etal.Simulationandexperimentalresearchonmechanicsofstaticrotarypenetrationtoconcrete.JournalofNanjingUniversityofScienceandTechnology,2011,35(3):355-358.(inChinese)

[6]范少博,陈智刚,侯秀成,等.旋进侵彻弹丸数值模拟与试验研究.弹箭与制导学报,2013,35(1):80-83.

FANShao-bo,CHENZhi-gang,HOUXiu-cheng,etal.Numericalsimulationsandexperimentalstudyonnovelrotatingpenetratingprojectile.JournalofProjectiles,Rockets,MissilesandGuidance,2013,35(1):80-83.(inChinese)

[7]宋梅利,王晓明,李文彬,等.弹头形状对高速侵彻效应影响.弹道学报,2014,26(3):66-71.

SONGMei-li,WANGXiao-ming,LIWen-bin,etal.Influenceofprojectilesnoseshapeonhighspeedpenetrationeffect.JournalofBallistics,2014,26(3):66-71.(inChinese)

[8]庞春旭,何勇,沈晓军,等.串联随进战斗部斜侵彻装甲钢板实验研究.弹道学报,2013,25(4):65-68.

PANGChun-xu,HEYong,SHENXiao-jun,etal.Experimentalstudyonatandemfollow-throughwarheadobliquelypenetratingarmorplate.JournalofBallistics,2013,25(4):65-68.(inChinese)

[9]浦发.外弹道学.北京:国防工业出版社,1980.

PUFa.Externalballistics.Beijing:NationalDefenseIndustryPress,1980.(inChinese)

[10] 时党勇,李裕春,张胜民.基于ANSYS/LSDYNA8.1进行显式动力分析.北京:清华大学出版社,2004.

SHIDang-yong,LIYu-chun,ZHANGSheng-min.ExplicitdynamicanalysisbasedonANSYSILSDYNA8.1.Beijing:TsinghuaUniversityPress,2004.(inChinese)

[11] 赵晓宁,何勇,张先锋,等.A3钢抗高速杆弹侵彻的数值模拟与实验研究.南京理工大学学报,2011,35(2):164-167.

ZHAOXiao-ning,HEYong,ZHANGXian-feng,etal.ExperimentalandnumericalstudyonA3steeltargetspenetratedbyhigh-velocitylong-rodprojectiles.JournalofNanjingUniversityofScienceandTechnology,2011,35(2):164-167.(inChinese)

[12]PIEKUTOWSKIAJ,FORRESTALlMJ,POORMONKL,etal.Perforationofaluminumplateswithogive-nosesteelrodsatnormalandobliqueimpacts.InternationalJournalofImpactEngineering,1996,18:877-887.

[13]JOHNSONGR,COOKWH.Fracturecharacteristicsofthreemetalssubjectedtovariousstrains,strainsrates,temperaturesandpressures.EngineeringFractureMechanics,1985,21(1):31-48.