再生塔衬里的焊接工艺

朱 宁,吴 刚,郭永春

(攀钢集团工程技术有限公司,四川攀枝花617000)

再生塔衬里的焊接工艺

朱 宁,吴 刚,郭永春

(攀钢集团工程技术有限公司,四川攀枝花617000)

通过对炼铁厂再生塔254SMo不锈钢衬板的性能进行分析,针对在腐蚀性环境使用的情况,选择合适的焊接方法及相对应的焊接材料,采取搭接接头和塞焊缝方式,制定出合理的焊接工艺和措施,保证了254SMo不锈钢衬板的安装焊接质量和使用性能要求。

254SMo不锈钢;腐蚀;焊接

1 引言

攀钢烧结工序中产生的烟气含有大量的氯化物、硫氧化物、氮氧化物等腐蚀性较强的成分,由于这些腐蚀性物料的作用,烟气脱硫工序原使用316L材质的钢材制作设备,使用不到3个月就发生腐蚀穿透的情况,必须停产更换。为提高脱硫塔设备衬里的使用寿命,保证生产正常运行,决定采用耐蚀性强的254SMo不锈钢代替316L不锈钢用于再生塔、脱硫塔等设备衬里。

254SMo是一种高强度(比316L钢的强度高50%)、高韧性的奥氏体不锈钢。具有较高的含氮量,主要用于强腐蚀环境中,有较高的耐点腐蚀和耐缝隙腐蚀性能,优秀的耐晶间腐蚀能力;它还具有很高的延展性和冲击强度及较好的可焊性[1]。但是在焊接过程中,如果焊接工艺和措施不正确,极易造成组织粗大、成分偏析和焊接变形,导致耐腐蚀性能下降等,达不到使用要求。

2 焊接性分析

254SMo属高合金纯奥氏体不锈钢,它相当于国产牌号00Cr20Ni18Mo6Cu N,由于其合金含量较高,使得它比其他不锈钢具有优异的抗腐蚀性能和综合力学性能。其化学成分见表1,力学性能见表2。

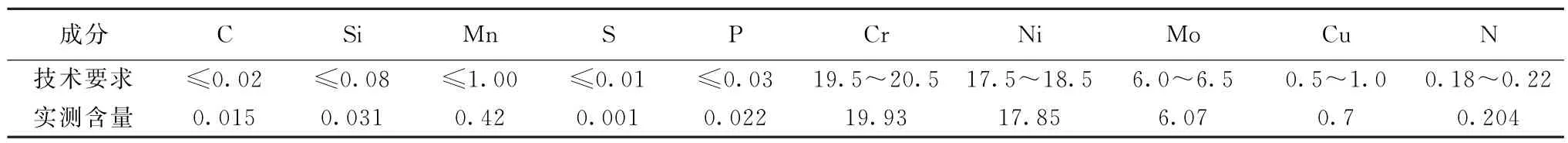

表1 254SMo不锈钢的化学成分(%)

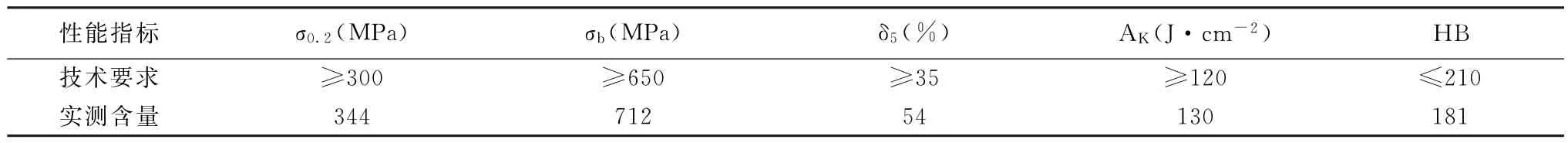

表2 254SMo不锈钢的力学性能

从表1可以看出,254SMo不锈钢是一种含碳量极低的高镍含氮奥氏体不锈钢。此钢的突出特点是在氯化物环境中具有优异的耐蚀性,包括耐点腐蚀、缝隙腐蚀、应力腐蚀和一般腐蚀的性能,同时在很多还原性酸介质中耐腐蚀性也很好。另外,该钢中氮质量分数较高,因而具有比常用奥氏体不锈钢更高的强度。

奥氏体不锈钢焊接时有热裂纹敏感性[2]。因奥氏体不锈钢的物理特性是热导率小、线膨胀系数大,在焊接局部加热和冷却条件下,焊接接头部位的高温停留时间较长,焊缝金属及近缝区在高温承受较高的拉伸应力与拉伸应变,当有低熔点共晶体存在时,就易在焊缝中产生热裂纹。因此,应降低焊接过程中的应力值和收弧时填满弧坑。

254SMo不锈钢虽具有较高的耐腐蚀性能[1],如果焊接材料选择不合理和焊接工艺方法不当时,会降低焊接接头的耐腐蚀性能。产生晶间腐蚀的敏化温度区为加热峰值温度在500℃~1 000℃范围的区域,在此温度区内停留时间过长,就易产生晶间腐蚀,原因是奥氏体晶界析出碳化铬造成晶界贫铬所致。为防止焊接接头的晶间腐蚀,可选用含有稳定化元素Nb或Ti的低碳焊接材料,焊接工艺上采用较小的焊接热输入,加快冷却速度等[3]。

254SMo奥氏体不锈钢焊接后,当焊接接头有较大的残余应力和接头的组织变化时,在腐蚀介质中易产生应力腐蚀开裂。要防止应力腐蚀发生,应降低和消除焊接残余应力和应力集中,在工艺方法上合理布置焊道顺序和采用焊后立即锤击焊缝等措施;在选择焊接材料时,为保证焊缝金属的耐应力腐蚀性能,应采用超合金化的焊接材料,即焊缝金属中的耐蚀合金元素Cr、Mo、Ni等含量高于母材。

254SMo钢在制造过程中为了使其具有纯奥氏体组织,通常是经过1 150℃~1 200℃的退火过程,这样在钢材中心可能出现微量的金属间相,资料介绍为x相和σ相。对母材取样经金相分析反映出为奥氏体+σ相,σ相是一种又硬又脆并且无磁性的金属间化合物,从使用的角度讲,σ相存在一定危害,尤其是热加工过程,如焊接过程中,不严格控制σ相的含量,将影响材料的使用性能。由于254SMo钢母材本身存在σ相,当它经过600℃~1 000℃范围内长期暴露以后,σ相在晶界沉淀,这是一种硬而脆的相,它降低钢的冲击韧性和耐蚀性;σ相形成的危险也随着铬和钼含量的增加而增加,若焊接操作不当就会出现。所以要解决这些问题,焊接时采用尽可能小的线能量是关键。

3 254SMo奥氏体不锈钢在再生塔的焊接

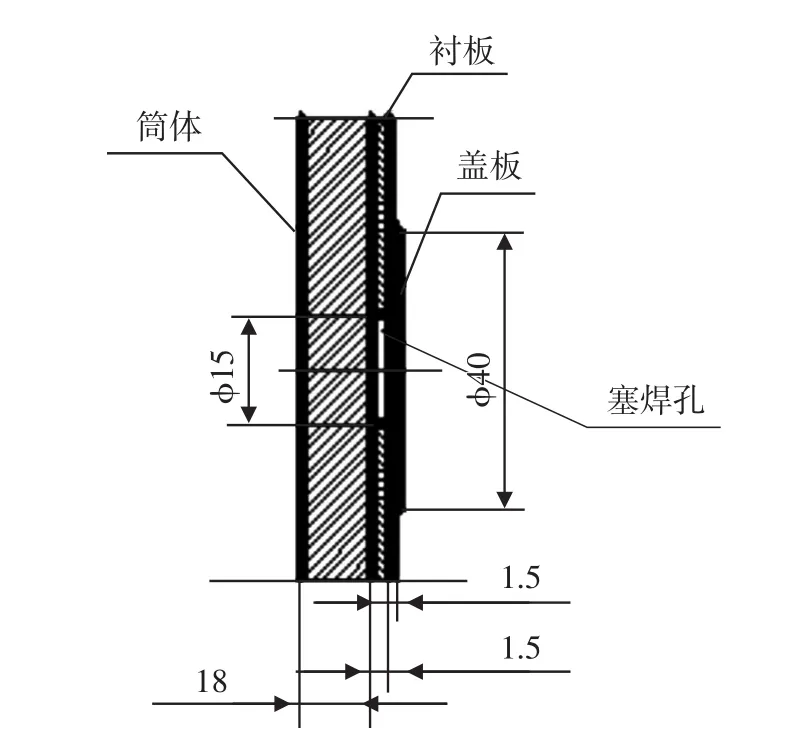

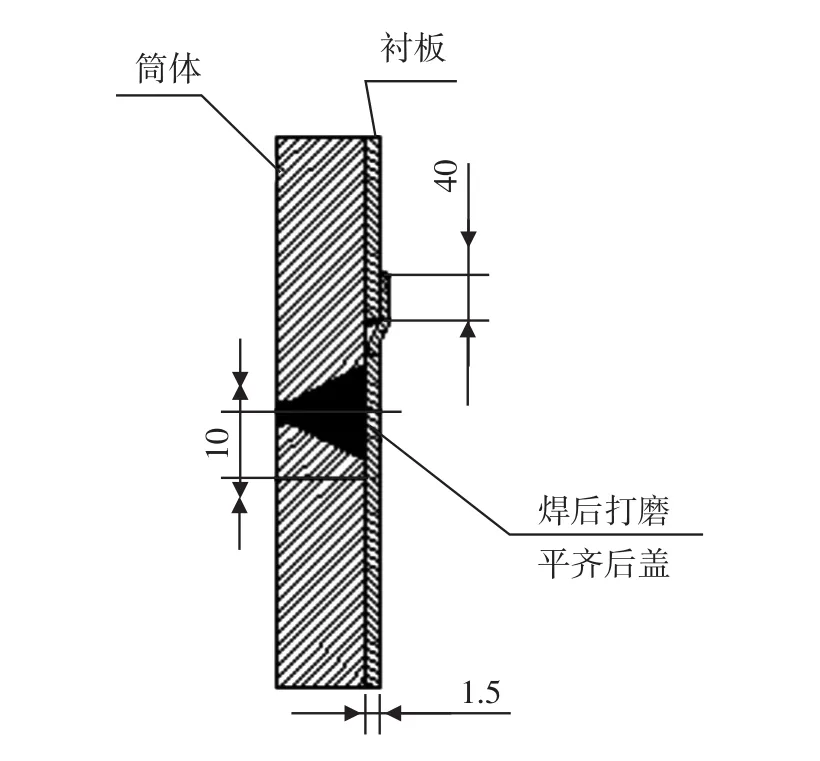

再生塔衬里焊接结构如图1所示(筒体、衬板、盖板、塞焊孔焊接及衬板搭接大样图)。衬板搭接如图2所示。再生塔塞焊孔排列如图3所示。

图1 筒体、衬板、盖板、塞焊孔焊接样图

图2 衬板搭接图

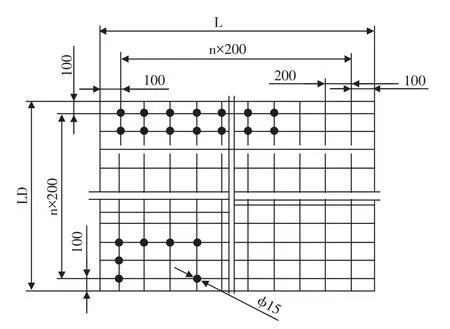

图3 塞焊孔排列图

从以上图中可以看出,衬里不锈钢钢板焊接形式主要有搭接接头和塞焊缝两种。搭接接头与对接接头相比便于安装和组对,由于衬板背面焊缝无法通氩气保护,在相同的焊接参数下,对接接头背面焊缝的氧化现象比搭接接头严重;又由于衬板较薄,采用搭接焊缝易于操作和相比对接焊缝焊接速度快一些,还可降低一定的热输入量,所以选择搭接接头比对接接头更有利。对于密封焊来说,衬板中采用塞焊缝焊接工艺主要是为了使筒体(基材)与254SMo奥氏体不锈钢在塞孔焊中紧密贴合,是保证再生塔使用寿命非常重要的方法[5]。

4 254SMo奥氏体不锈钢焊接方法的选择

考虑到现场施工的实际情况,研究认为,由于再生塔衬里使用1.5mm厚的254SMo奥氏体不锈钢板,焊接方法宜采用手工钨极氩弧焊(TIG焊)[4],焊接时电弧区和熔化的不锈钢板均在氩气保护区内,使之与空气隔离,由于氩气为惰性气体,它不与金属起化学反应,也不熔解于金属,可以避免焊缝金属的氧化及合金元素焊损,焊接过程简单易于控制。

5 焊接材料的选用

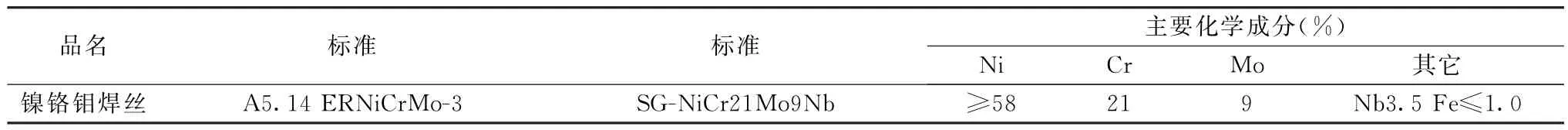

查阅资料可知,254SMo奥氏体不锈钢焊接时,焊接材料选择与母材化学成分相对应的且合金元素较高的低碳ERNiCr Mo-3 (美国标准)焊丝,规格ϕ1.6mm~2.5mm,其化学成分质量分数表3所示。

从表3可以看出,这种焊丝是钼合金化的高镍焊丝,其熔敷的焊缝金属在含氯化物的环境中具有很高的耐蚀性,正是由于这个特点,它可以达到理想的表面防护效果。通过现场焊接实验,ERNiCr Mo-3焊丝的焊接操作性能也很好,尤其表现在电弧的稳定和熔池易成形等方面。

6 焊接工艺参数

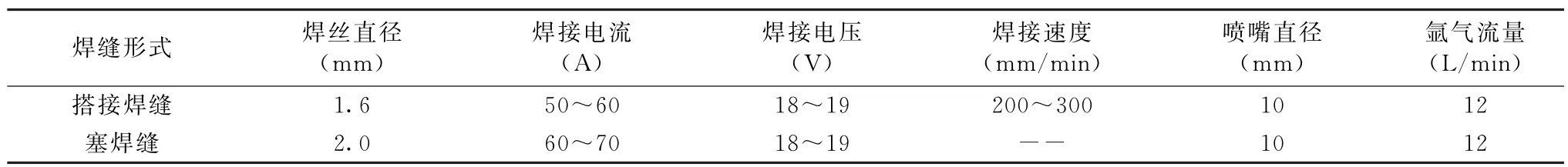

254SMo不锈钢焊接工艺参数见表4[3]。

表3 ERNiCr Mo-3化学成分表

表4 焊接工艺参数表

7 焊接工艺及措施

(1)焊前将焊缝及两侧10mm~15mm范围内的杂质、污物等清除干净并露出金属光泽。

(2)由于衬里钢板选用厚度为1.5mm,因此固定焊点可多一些,点固间距为100mm左右。

(3)先焊塞焊缝后焊搭接焊缝。塞焊缝焊接时,应从每块衬板的中心位置开始向四周均匀间隔跳焊,以降低和分散应力。

(4)搭接焊缝焊接时,在保证焊接质量的情况下,选用较小电流、不摆动或稍快的焊接速度降低热输入量,以减少变形量和降低应力值。焊接工艺参数见表4所示。

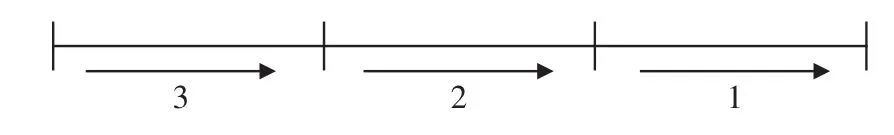

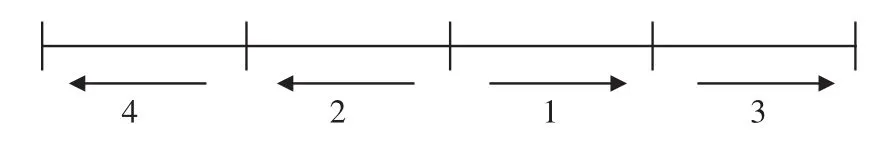

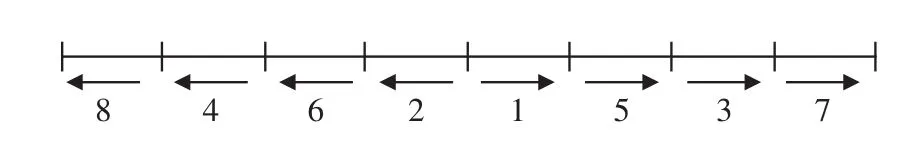

(5)为控制焊接应力和变形,短焊缝(一般为400mm内)可采取分段退焊,如图4所示;焊缝较长(400mm~1 500mm),可采取中分向两端分段退焊,如图5所示;长焊缝(1 500mm以上)可采取中分向两端分段、间断退焊(图6所示)。

图4 分段退焊

图5 分段退焊

图6 中分向两端分段、间断退焊

每一段焊完后,待温度将至100℃以下时,再焊另一段。收弧时应填满弧坑。

(6)焊接时控制焊缝余高值不超过1.0mm,不允许咬边,焊趾处应与母材圆滑过渡。

(7)焊接过程中,如有呈现过热或氧化颜色的部位,应打磨清除,待冷却到室温后再焊接。

(8)焊缝冷却到室温后,在焊缝表面及两侧做酸洗钝化处理。

(9)由于采用的是薄板衬里,反面无法焊接,要求组对时背面一定要贴严,否则背面氧化严重,降低抗腐蚀能力。

(10)在254SMo不锈钢与筒体进行塞焊时,操作过程中应确保254SMo钢与筒体贴合紧密,为此需用皮榔头或千斤顶,使用千斤顶时应在254SMo板上垫一块弧形垫板,用此方法可将254SMo与筒体压实贴紧。

8 焊后检验

所有衬板安装焊接完毕后,参照HG/ T20678-2000《衬里钢壳设计技术规范》进行验收。经检查焊缝外观均匀,表面均无氧化现象,衬板与整个筒体贴合都紧密,在内衬和筒体之间打2.5k Pa的气压,并保压20min~30min,然后在焊缝和塞焊孔上涂肥皂水,未发现渗漏情况。

9 结论

通过分析了解254SMo奥氏体不锈钢衬板的性能特点和焊接特性,针对衬板的使用环境要求,确定焊接方法,选择合理的焊接材料,采取适当的焊接工艺和技术措施,保证了焊接质量和要求。

结合衬板现场安装实际情况,采用搭接接头和塞焊缝形式,提高了安装和焊接质量,验收结果满足相关标准。

经一年多的生产使用,衬板焊接接头无明显的腐蚀现象。证明此焊接工艺和措施是可行的,确保了254SMo奥氏体不锈钢衬板的使用性能要求。

[1] 郭传江,等.超级奥氏体不锈钢254SMo的焊接[J].焊接技术,2001.5.

[2] 张其枢,等.不锈钢焊接[M].北京:机械工业出版社,2004年7月第1版.

[3] 田锡唐.焊接结构[M].北京:机械工业出版社,1996年10月第1版.

[4] 周浩森.焊接结构生产及装备[M].北京:机械工业出版社,1996年5月第1版.

[5] 刘云龙.袖珍焊工手册[M].北京:机械工业出版社,2002年7月第1版.

Welding Technology of Regenerating Column Lining

ZHU Ning,WU Gang,GUO Yong-chun

(Pangang Group Engineering Technology Co.,Ltd.,Panzhihua Sichuan 617000)

Aiming at the performance for the corrosive environment,this paper selected the suitable welding method and the corresponding welding materials,applied the overlap joint and plug weld methods and formulated the reasonable welding technology as well as the countermeasures so as to guarantee the erection welding quality and performance requirements of 254SMo stainless lining board by analyzing the performance of 254Mo stainless lining board of regenerating column in the iron making plant.

254SMo;stainless steel;corrosion;welding

TG457

:B

1001-5108(2015)06-0060-05

朱宁,焊工高级技师、国际焊接技师,主要从事焊接工艺及焊接培训等方面的工作。