四切分轧制ϕ12 mm螺纹钢成品勾头冲出口故障的处理

罗庆革,李顺奎,李 崇,庞 通

(柳州钢铁(集团)公司,广西柳州545002)

四切分轧制ϕ12 mm螺纹钢成品勾头冲出口故障的处理

罗庆革,李顺奎,李 崇,庞 通

(柳州钢铁(集团)公司,广西柳州545002)

分析柳钢棒线型材厂四切分轧制ϕ12 mm螺纹钢成品勾头冲出口工艺故障的原因,介绍采取的孔型优化、精轧导卫优化、精轧轧制通道优化和推行标准化作业等措施。

ϕ12 mm螺纹钢;四切分;孔型;导卫;轧制通道

1 引言

柳钢棒线型材厂第五棒材生产线于2013年9月投产,主要轧制ϕ12 mm热轧带肋钢筋,采用四切分轧制工艺生产,成品机架设计最高限速13.5 m/s。有蓄热步进式加热炉1座,冷坯加热能力130 t;全线有全国产化连续式布置轧机18架,其中粗轧机组6架(ϕ610 mm×6)、中轧机组6架(ϕ430 mm×6)、精轧6架(ϕ370 mm×6),均为短应力轧机,粗中轧平立交替布置,精轧均为水平轧机。投产初期,四切分轧制ϕ12 mm螺纹钢时成品勾头冲出口频繁发生,严重制约生产的正常稳定进行。为此,组织攻关,优化孔型、料型,改进精轧导卫、轧机稳定和轧制通道,大力推进标准化,可望解决问题,提高产量。

2 原因分析

成品勾头冲出口主要表现为南北两线前段向切分带方向急剧弯曲,将成品出口夹板最前段的舌尖顶掉,或者成品头部180°弯曲,导致冲出口堆钢故障。造成成品勾头冲出口的主要原因有:

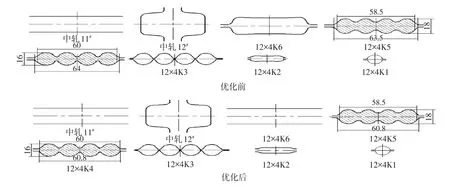

(1)K6为平箱孔型(如图1),对进口滚动导卫安装的对中性和料型控制都要求较高,不然从K6出来的轧件头部会发生侧弯或头部形状不对称,切分后南北线头部严重不对称,在成品前孔17号轧机平箱孔型中变形不均匀,进入成品道次18号轧机产生冲出口现象。

(2)K5、K4料型和孔型(如图1)配合宽度方向充满度差,第一道预切分K5孔原设计孔型宽度为63.5 mm,而实际轧制料型宽度仅有58.5 mm,宽度方向充满度偏小;第二道预切分K4孔原设计孔型宽度为64 mm,而实际轧制料型宽度仅有60 mm,宽度方向充满度偏小。孔型充满度差容易造成轧件头部为舌型,切分后南北线头部严重不对称,在成品前孔17号轧机平箱孔型中变形不均匀,进入成品道次18号轧机产生冲出口现象。

(3)精轧轧机为全水平式轧机,K2出来的轧件扭转90°后进入K1,原设计K2孔型槽底为弧形(如图1),目的为扭转导卫的导辊与料型4个角接触,孔型槽底弧形处磨损后不影响轧件扭转,但由于K3料型(如图1)为切分后的形状,外形不规整,K2进口开口度比K3料型偏大以利于咬入,槽底弧形部分使轧件头部咬入时容易跑偏,造成头部形状不对称,K2进K1容易冲出口。

(4)K5、K4、K3道次进口滚动导卫开口度与实际轧制料型配合间隙设计不合理,轧件头部侧向弯曲或在切分时切偏,造成切分后南北两线的轧件头部尺寸偏大或偏小,导致成品道次冲出口。

(5)K3出口双刃切分轮设计不合理,南北线切分偏移量太大,造成切分后的轧件头部撞击单刃切分轮轴承位或K3出口分料盒侧壁引起轧件头部弯曲,轧件弯曲的头部经过K2轧制后弯曲程度会加剧进而引起冲成品道次出口。

(6)K3出口与6号活套间的过渡分线导槽过渡不平滑,切分后的轧件头部容易撞击发生弯曲,轧件弯曲的头部经过K2轧制后弯曲程度会加剧进而引起冲成品道次出口。

(7)成品道次出口夹板内腔尺寸过小,喇叭口锥度偏大,不利于轧件头部顺利通过。

(8)成品道次出口导卫舌尖修复精度差,舌尖与孔型贴合度差,不能有效地从孔型中导出轧件头部。

(9)轧机稳定性差,轧辊弹跳较大、窜动较大,造成轧件头部变形不均匀。

3 解决措施

针对ϕ12 mm螺纹钢四切分成品勾头冲出口导卫的问题,主要采取以下解决措施:

(1)优化孔型系统。将K6由平箱孔型改为平辊无孔型(如图1),有效地降低进口滚动导卫安装时对正孔型轧制线的难度和料型控制难度,有效地降低轧件头部形状不规则不对称现象,提高轧制的稳定性。

(2)优化K4、K5孔型。减小K4、K5孔型宽度,提高实际轧制料型在孔型中的充满度(如图1),有效降低轧件头部形状不规则不对称现象,提高轧制工艺的稳定性。K5、K4孔优化前后对比图如图1。

(3)优化K2孔型。将K2孔槽底由弧形改为平底(如图1),提高轧件头部的规整性对称性,以保证轧制顺畅。

(4)优化K3出口双刃切分轮。收小双刃切分尖内腔(如图2a),提高双刃切分轮对中线轧件的夹持,降低中线轧件的自由度;减小切分后两边线轧件切开角度。

(5)优化K3出口与6号活套间的过渡分线导槽(如图3)。通过调整入口段喇叭口的角度,提高轧件通过的顺畅性。

图1 优化前后ϕ12 mm螺纹钢四切分孔型系统图

图2 双刃切分轮及其与料型配合图示

图3 K3出口过渡分线导槽优化前后对比图

(6)严格控制各道次料型尺寸。通过圆孔宽度差有效地检测张力控制状况并及时调整。

(7)严格控制K5、K4、K3道次进口滚动导卫与实际料型配合间隙。要求滚动进口导卫样棒比实际控制料型小0.5 mm,提高导卫对轧件的扶持稳定性。正常轧制过程中定期用样棒检查在线用导卫的开口度,若磨损严重造成导卫开口度变大,及时更换导卫,保证导卫对轧件的有效扶持。

(8)优化成品出口导卫内腔尺寸,提高舌尖加工精度。提高轧件头部通过导卫的顺畅性,降低冲出口的可能。

(9)保证K5、K4、K3进口滚动导卫对正轧制中心线。在生产过程中采用“烧木印”的方法(使用薄木板划料两侧),观测轧件所留痕迹是否对称或出耳子,若不对称或有耳子,立即进行调整。

(10)轧机稳定性攻关。增加防窜辊装置有效减小轧机窜辊,加强轧机压下装置、张力杆及弹性阻力体的维护与检查,轧机弹跳要求控制在0.3mm~0.5mm。

(11)推行标准化作业,提高职工操作的统一性和稳定性。

4 结语

通过攻关,从孔型系统、料型系统、精轧导卫系统、轧机稳定性、张力和轧制通道进行全方位改进和创新,同时大力推进标准化操作,有效解决了四切分轧制ϕ12 mm螺纹钢成品勾头冲出口的工艺故障,最高班产到达1 046 t,日产稳定在2 700 t,优化后成材率提高了0.60%,轧废率下降到0.15%,下降了0.20%。

Troubleshooting for Shocking the Outlet by Top End Bending of Four-strand Slitting Rollingϕ12 mm Reinforced Bar

LUO Qing-ge,LI Shun-kui,LI Chong,PANG Tong

(Liuzhou Iron and Steel(Group)Cormpany,Liuzhou 545002,Guangxi,China)

The failure causes of shocking the outlet by top end bending of four-strand slitting rollingϕ12 mm reinforced bar produced in Bar and Section Plant of Liuzhou Steel were analyzed,the countermeasures such as to adopt the pass optimization,finishing rolling guide optimization,finishing rolling channel optimization and implement standardized operation were introduced.

ϕ12 mm reinforced bar;four-strand slitting;pass;guide;rolling channel

TG335

:A

1001-5108(2015)06-0048-03

罗庆革,硕士,高级工程师,主要从事轧钢工艺技术管理工作。