不同微观结构WC-20CrC-7Ni喷涂粉末及涂层性能的研究

颜 维,周伍喜,雷 勇,李玉玺,王 杨

(1.自贡长城硬面材料有限公司,四川自贡643000; 2.中南大学材料科学与工程学院,湖南长沙410083; 3.自贡硬质合金有限责任公司,四川自贡64300)

不同微观结构WC-20CrC-7Ni喷涂粉末及涂层性能的研究

颜 维1,周伍喜2,3,雷 勇1,李玉玺1,王 杨3

(1.自贡长城硬面材料有限公司,四川自贡643000; 2.中南大学材料科学与工程学院,湖南长沙410083; 3.自贡硬质合金有限责任公司,四川自贡64300)

采用团聚烧结生产过程中不同微观结构、粒度-45μm~+11μm的WC20CrC7Ni球形喷涂粉末为原料,并采用超音速火焰喷涂在同一喷涂参数下制备各WC20CrC7Ni涂层,应用金相显微镜、X-射线衍射仪、显微硬度计、摩擦磨损设备等表征粉末和涂层的结构和性能。结果表明:三种微观结构的WC20CrC7Ni喷涂粉末松装密度接近(4.3g/cm3~4.5g/cm3),各粉末物相一致;微观结构致密的WC20CrC7Ni喷涂粉末形貌、流动性较微观结构疏松的粉末差,制备的涂层的沉积效率较低为40%;WC20CrC7Ni各涂层的孔隙率、物相均一致,微观结构疏松的粉末制备的涂层显微硬度高(1 360±57)、沉积效率高(49.5%)、耐摩擦磨损性好;WC20CrC7Ni各涂层的摩擦因数接近(0.65~0.69),磨损体积仅为316不锈钢的1/46~1/10。

热喷涂;硬质合金;碳化钨;磨损;粉末性能

1 引言

热喷涂制备的硬质合金涂层在各工业领域有着广泛的应用,能显著提高各零部件在恶劣工况(腐蚀、磨损、冲刷、高温等)下的使用寿命[1-3]。该型涂层一般由高硬度的硬质相(WC、Cr3C2、WC+Cr3C2等)和粘结相(Co、Ni、CoCr、NiCr等)构成。超音速火焰(HVOF)喷涂技术制备的涂层结合强度高、孔隙率低、氧含量低,已成为制备WC基、Cr3C2基硬质涂层的首选方法[4-5]。目前市场需求和应用研究较多的碳化钨基涂层体系为WC-Co、WC-Ni、WC-CoCr,为了提高单一粘结相或硬质相涂层的耐腐蚀性和抗高温性能,常采用复合粘结相或复合硬质相体系。WC20CrC7Ni具有优异的耐腐蚀和耐磨损综合性能,相对于单一WC硬质相体系更利于高温(<750℃)腐蚀冲刷的环境如煤化工领域的球阀等。尽管WC20CrC7Ni粉末早已商业化生产销售,但研究者对其涂层性能的研究远不及对WC10Co4Cr和Cr3C2-NiCr涂层体系的关注。Bolelli等研究了WC20CrC7Ni涂层在室温25℃和高温750℃下的耐磨性能,研究结果表明WC20CrC7Ni涂层在750℃具有较好的耐磨性,而WC10Co4Cr涂层发生了剧烈的氧化反应[6]。Ishikawa等研究了不同喷涂参数制备WC20CrC7Ni涂层的性能[7]。Fang等研究对比了WC20CrC7Ni涂层、电镀硬铬层、718合金在25℃和450℃的摩擦磨损性能,研究结果表明在两种温度下WC20CrC7Ni涂层都具有最高的耐磨性能[8]。同一HVOF喷涂系统、喷枪和喷涂参数变化不大的条件下,碳化钨基涂层性能在很大程度上取决于其粉末性能如化学成分、物理性能、微观结构等[9-12]。真空烧结是WC20CrC7Ni粉末工业化生产中的关键工艺,但由于粉末在炉中受热程度的不同,易造成WC20CrC7Ni粉末微观结构上的差异如致密结构或疏松结构。不同微观结构WC20CrC7Ni喷涂粉末及涂层性能研究还未见研究报道,因此本实验将研究相同粒度范围内不同微观结构WC20CrC7Ni粉末及制备的WC20CrC7Ni涂层性能,本研究将对WC20CrC7Ni喷涂粉末产业化的质量控制和WC20CrC7Ni涂层的工业化应用提供实验依据。

2 实验

2.1 粉末和涂层制备

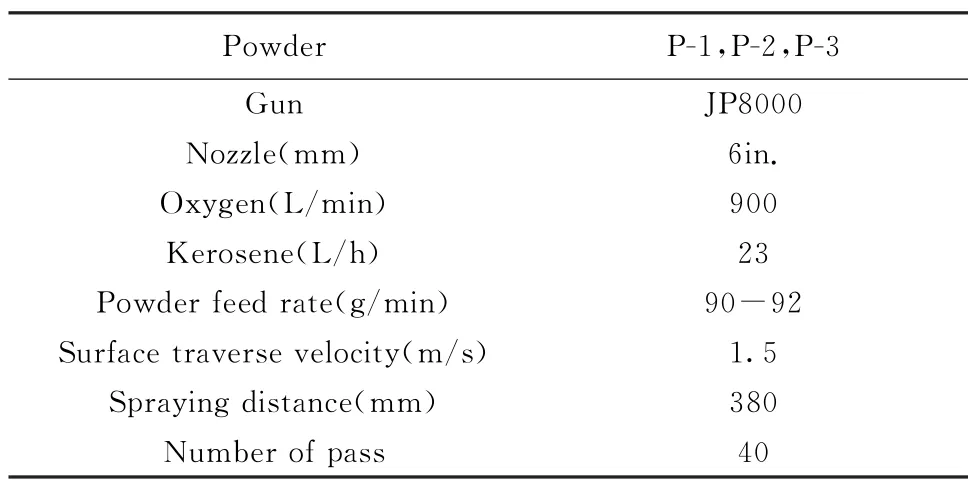

采用WC、Cr3C2、Ni等为原料,按WC20CrC7Ni化学计量比配置原料,各原料经搅拌球磨、喷雾造粒和真空烧结制得各粉末块体,取真空烧结炉中三个不同位置的粉末块体经破碎筛分、分级和合批控制各喷涂粉末粒度为-45μm~+11μm。以三种WC20CrC7Ni粉末(不同微观结构记为P1、P2、P3)为原料在相同喷涂参数下制备各涂层。涂层试样基体材料为45#钢,尺寸为55mm×51mm×5 mm。喷涂前基体表面经50~70目(300~212μm)白刚玉喷砂处理,然后用压缩空气吹扫样品表面。采用机械手固定的Praxair JP8000喷枪6in.枪管制备各碳化钨基涂层,喷涂过程中采用冷干的压缩空气冷却,具体喷涂参数如表1所列。

表1 WC20CrC7Ni粉末HVOF喷涂参数

2.2 性能表征

根据ASTM B213-03和ASTM B212 -99标准采用霍尔流速计测定各喷涂粉末的松装密度和霍尔流速;采用OLYMPUS B ×41M-LED金相显微镜观察粉末和涂层微观结构,各试样用(取各样块中心位置) Struers镶样机和Struers磨抛机制备,然后经金刚石磨盘和金刚石抛光液磨抛粉末和涂层试样;通过金相系统图片处理软件(OLYMPUS Stream)计算各涂层孔隙率(5个不同视场),并取其平均值;采用Future-tech Corp FM-700显微硬度计测定涂层硬度,加载载荷为300g,保压10s,测量10个值取其平均值;采用日本理学D/MAX2550型X线衍射仪(XRD)分析粉末和涂层的物相;采用瑞士CSM公司生产摩擦磨损设备测定各涂层和316不锈钢的耐磨性和摩擦系数,摩擦副为直径6mm的Al2O3小球,实验载荷为10N,行程450m,速度0.25m/s,摩擦半径5mm,频率6.5 Hz,采用JF2004电子天平(精度为0.1mg)记录各涂层和不锈钢的质量变化,根据质量损失换算体积损失来评价各涂层的耐磨性能,各涂层和不锈钢磨损实验前经平面磨床精磨处理,表面粗糙度0.18μm~0.2μm。

3 结果与讨论

3.1 WC-20CrC-7Ni喷涂粉末性能

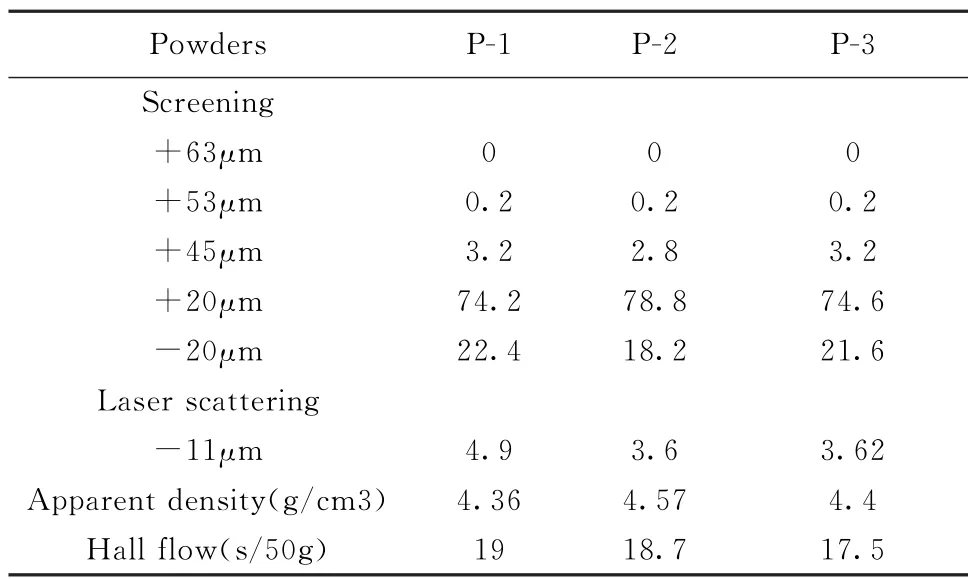

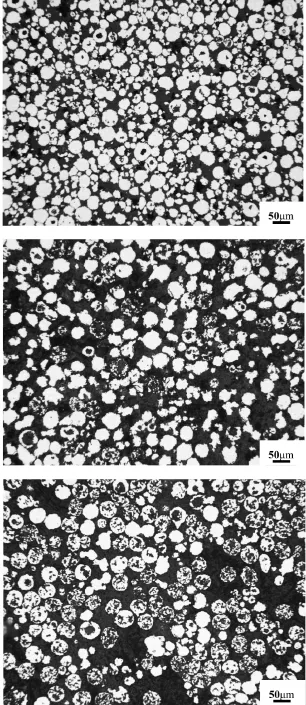

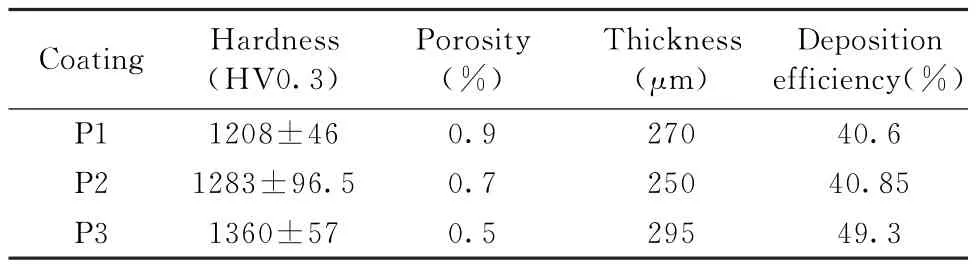

WC20CrC7Ni喷涂粉末金相照片和物理性能分别如图1和表2所示。由表2可知各粉末的粒度、松装密度、流动性接近一致,控制各粉末物理性能一致,有利于保证喷涂粉末和涂层质量的稳定性。由图1可知WC20CrC7Ni粉末P1、P2微观结构致密,粉末P3微观结构呈疏松结构。造成各粉末微观结构不同的原因是大批量生产粉末时,各舟皿粉末受热状态差异大或者炉子各区间温度不均匀。粉末单颗粒微观结构太致密如P1和P2所示,采用焰流温度相对较低的液体燃料HVOF喷涂时,粉末颗粒熔融程度低,颗粒高速冲击基体时易发生反弹,从而降低粉末的沉积效率(见表3),加大生产成本;粉末单颗粒致密表明粉末块体强度高,难于破碎且不易保持球形结构,这也是粉末P1流动性差和形貌不好的原因。粉末单颗粒呈疏松结构如图1-c所示,表明粉末块体受热均匀、强度适中易于破碎,粉末形貌好,该特征有利于超音速火焰(HVOF)喷涂时粉末的输送,有利于改善粉末的沉积效率(见表3)。WC20CrC7Ni粉末的XRD图谱如图2所示,由图2可知各WC20CrC7Ni喷涂粉末均为WC、Cr3C2、Ni相,与Y.Ishikawa等的研究结果相似;但G.Bolelli等发现WC20CrC7Ni喷涂粉末中还存在微弱的(W,Cr)2C衍射峰,本实验的WC20CrC7Ni粉末未发现该衍射峰可能是粉末状态和检测方法的差异等原因造成[6-7]。

3.2 WC-20CrC-7Ni涂层的物理性能和微观结构

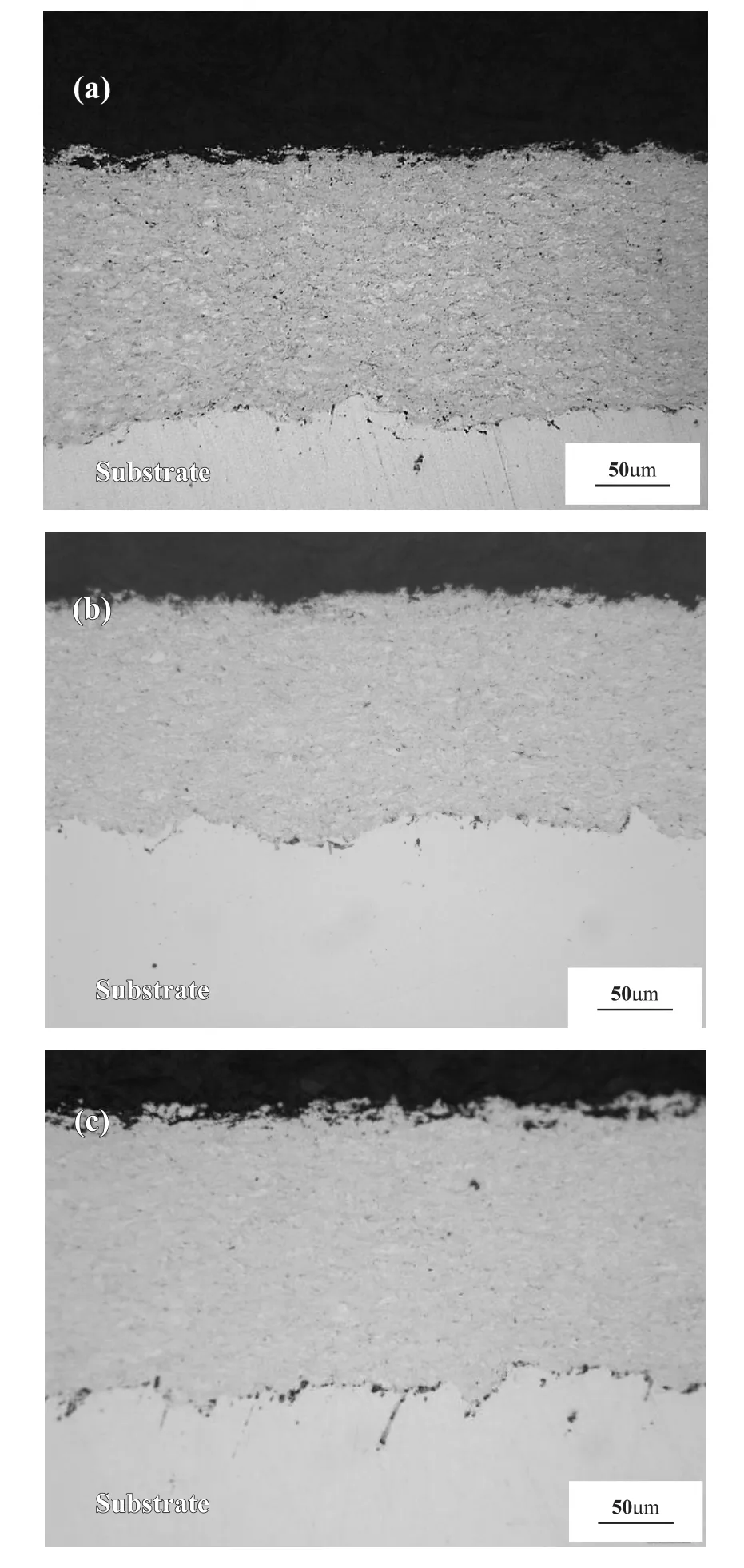

WC20CrC7Ni涂层的物理性能和微观结构分别如表3和图3所示。由表3可知三种不同结构的粉末采用JP8000喷枪在同一喷涂参数下制备的三种涂层孔隙均较低(<1.0%),涂层显微硬度高(1 200HV~1 360HV),但三种不同结构的粉末制备涂层的沉积率有明显差异。粉末微观结构较疏松、形貌较规则的粉末P3制备涂层的沉积效率最高达49.3%,其他两种粉末微观结构较致密的粉末P1、P2制备的涂层的沉积率均较低(~40%)。Huang等以-45μm+15μm WC20CrC7Ni为原料采用HVOF制备涂层的沉积为40%~50%[13]。粉末P1、P2制备的涂层厚度有差异,沉积效率差别不大主要是因送粉率的波动造成。P3粉末微观结构疏松,喷涂过程中粉末易变形叠加,从而制备的涂层孔隙率最低(0.5%)、显微硬度和沉积率最高,因此对于液体燃料的HVOF喷涂应尽量降低致密颗粒粉末的含量和改善粉末的形貌。WC20CrC7Ni涂层的XRD谱线如4所示。由图4显示各涂层物相一致,主要由WC相组成,还含有少量的Cr3C2、Cr7C3、Ni。各涂层中未发现W2C相,但存在Cr7C3衍射峰,表面喷涂过程中Cr3C2发生了氧化反应生成了Cr7C3相。

表2 WC20CrC7Ni喷涂粉末物理性能

图1 WC-20CrC-7Ni喷涂粉末金相图

图2 WC-20CrC-7Ni粉末的XRD图谱

表3 WC-20CrC-7Ni涂层性能

图3 Wc-20CrC-70Ni的涂层组织结构

3.3 WC-20CrC-7Ni涂层耐磨性能

WC20CrC7Ni涂层和316不锈钢的抗滑动磨损性能和摩擦系数如表4和图5所示。碳化钨基涂层的耐磨性与涂层中硬质相含量、WC晶粒大小及分布、磨料粒度、喷涂工艺等有关[14-16]。本文所评价的各涂层摩擦磨损性能的实验条件均相同。由表4可知采用P3粉末制备的涂层耐磨性最高,粉末P1和P2制备涂层的耐磨性接近,WC20CrC7Ni涂层耐磨性为316不锈钢的10~46倍。WC20CrC7Ni涂层的耐磨性能明显高于316不锈钢,主要是因为该涂层硬度高的原因。粉末P1和P2制备涂层的显微硬度和孔隙率接近,所以两涂层磨损的体积接近。由图5可知不锈钢的摩擦系数几乎摩擦一开始就迅速在0.65左右上下波动,而各涂层都是在一定的时间后(60s~300s)摩擦系数才稳定在0.67 左右。磨损发生的初期由于摩擦副氧化铝小球与粘结相的相互作用,粘结相受挤压或发生变形导致粘结相或金属首先被磨削,从而摩擦因数短时间内增大如不锈钢的摩擦系数变化曲线;随着摩擦副作用时间的延长,摩擦副开始与硬质相、粘结相同时发生相互作用,粘结相的磨削使得硬质相被摩擦副挤出,然后摩擦副又再与粘结发生相互作用,从而使得摩擦系数在一定的范围内上下波动。各涂层摩擦系数的波动较规则,无较大的波动这表明各涂层的微观结构较均匀。各粉末对制备涂层的摩擦系数影响较小,主要体现在各涂层的耐磨性,粉末结构疏松,在同一参数喷涂过程中易变形堆积从而使涂层更致密、涂层硬度高从而获得较高的耐磨性。对于不同结构的粉末如在此同一参数下制备涂层,就有可能造成涂层性能出现较大的差异,不利于喷涂产品质量的稳定性;对于微观结构致密的粉末,增加火焰温度或改变其他喷涂工艺,则有可能改善粉末的沉积效率和提高涂层的耐磨性能,这是我们下一步需要继续研究论证的。

图4 WC-20CrC-7Ni涂层的XRD图谱

表4 WC-20CrC-7Ni涂层耐磨性能

图5 摩擦系数随时间的变化曲线

4 结论

(1)WC20CrC7Ni团聚烧结喷涂粉末工业化生产中会因粉末受热状态不一致,从而造成粉末微观结构的差异如致密结构或疏松结构,但各粉末物相一致(WC、Cr3C2、Ni);当粉末粒度控制在-45μm+11μm时,各粉末松装密度接近(4.3g/cm3~4.5g/cm3);微观结构致密的粉末形貌较差,制备涂层的沉积效率低(40%)。

(2)不同结构粉末制备的WC20CrC7Ni各涂层的孔隙率低(<1.0%)、物相(WC、Cr3C2、Cr7C3、Ni)一致;微观结构疏松的粉末制备的涂层显微硬度高(1 360±57 HV0.3)、沉积效率高(49.5%)、耐摩擦磨损性高; WC20CrC7Ni各涂层的摩擦因数接近(0.65~0.69),涂层磨损体积仅为316不锈钢的1/46~1/10。

[1] MATTHEWS S,JAMES B.Review of thermal spray coating applications in steel industry:Part 1-Hardware in steel making to the continuous annealing process[J].Journal of Thermal Spray Technology,2010,19(6):

1267-1276.

[2] KAMALI R,BINESH A R.The importance of sensitive parameters effect on the combustion in a high velocity oxygen-fuel spray system[J].International Communications in Heat and Mass Transfer,2009,(36):978 -983.

[3] 周克崧,邓春明,刘敏,等.300M钢基体上高速火焰喷涂WC17Co和WC10Co4Cr涂层的疲劳和抗盐雾腐蚀性能[J].稀有金属材料与工程,2009,38(4):671-676.

[4] 周伍喜,李玉玺,李松林,等.喷涂距离对超音速火焰喷涂WC10Co4Cr涂层沉积效率及耐磨粒磨损性能的影响[J].粉末冶金材料科学与工程,2013,18(2):217-223.

[5] 周伍喜,李玉玺,颜维,等.WC-Co(Cr)超音速火焰喷涂粉末和涂层性能[J].粉末冶金材料科学与工程,2014,19(5):805-811.

[6] Giovanni Bolelli,Lutz-Michael Berger, Matteo Bonetti,et al.Comparative study of the dry sliding wear behaviour of HVOF-sprayed WC-(W,Cr)2C-Ni and WC-CoCr hardmetal coatings[J].Wear,2014,(309): 96-111.

[7] Yasunari Ishikawa,Seiji Kuroda,Jin Kawakita,et al.Sliding wear properties of HVOF sprayed WC-20%Cr3C2-7%Ni cermet coatings[J].Surface and Coatings Technology,2007,(201):4718-4727.

[8] W.Fang,T.Y.Cho,J.H.Yoon,et al.Processing optimization,surface properties and wear behavior of HVOF spraying WC-Cr CNi coating[J].Journal of Materials processing technology,2009,(209):3561 -3567.

[9] GUO Xue-ping,PLANCHE M P,CHEN Jing-feng,et al.Relationships between inflight particlecharacteristic and properties of HVOF sprayed WC-CoCr coatings[J]. Journal of Materials Processing Technology. 2014,(214):456-461.

[10]PICASJ A,ELISA R,PUNSET M,et al. In f luence of HVOF spraying parameters on the corrosion resistance of WC-CoCr coatings in strong acidic environment[J].Surface& Coatings Technology,2013,(225):47-57.

[11]SCHWETZKE R,KREYE H.Microstructure and properties of tungsten carbide coatings sprayed with various high-velocity oxygen fuel spray systems[J].Journal of Thermal Spray Technology,1999,8(3):433-439.

[12]MANNB S,ARYA V,PANT B K.Highpower diode laser surface treated HVOF coating to combat high energy particle impact wear[J].Journal of Materials Engineering and Performance,2013,22(7):1995 -2004.

[13]Huang Taishang.Microstructure and properties of thermal sprayed WC-Cr C-Ni Coatings [J].China Steel Technical Report,2011, (24):28-32.

[14]STEWART D A,SHIPWAY P H,MCCARTNEY D G.Microstructural evolution in thermally sprayed WC-Co coatings:comparison between nanocomposite and conventional staring powders[J].Acta Mater.,2000,(48):1593-1604.

[15]KUMARI K,ANAND K,BELLACCI M, et al.Effect of microstructure on abrasive wear behavior of thermally sprayed WC-10Co-4Cr coatings[J].Wear,2010,11-12 (268):1309-1319.

[16]GHABCHI A,VARIS T,TURUNEN E,et al.Behavior of HVOF WC-10Co4Cr Coatings with Different Carbide Size in Fine and Coarse Particle Abrasion[J].Journal of Thermal Spray Technology,2010,19(1-2):368-377.

Microstructure and Properties of HVOF-sprayed WC-20Cr C-7Ni Coating Withvarious Powder Microstructure

YAN Wei1,ZHOU Wu-xi2,3,LEI Yong1,LI Yu-xi1,WANG Yang3

(1.Zigong Tungsten Carbide Co,.Ltd,Zigong 643000,Sichuan,China; 2.School of Materials Science and Engineering,Central South University,Changsha 410083,Hunan,China; 3.Zigong Cemented Carbide Co.,Ltd.Zigong 643000,Sichuan,China)

WC20CrC7Ni coatings were prepared by with the same sprayed parameters using agglomerated and sintered WC20CrC7Ni powders with various microstructure and same particle size range of-45~+11μm.The powders and coatings properties were characterized by means of optical microscopy,X-ray diffraction(XRD)analysis,micro-hardness and so on.The results indicate that all WC20Cr C7Ni powder exhibit the same phase and apparent density(4.3~4.5g/cm3), but the flowability,and deposition efficiency of the powder with too much dense structure are much lower compared with less dense structure powder.All the coatings have the same phase andporosity,but the hardness and deposition efficiency and wear resistance of the coating prepared with less dense structure powder are much higher than the coating prepared with much dense structure powder.All the coating almost have the same friction coefficient and the volume loss of sliding wear are 1/46-1/10 of that of 316L.

thermal spray;cemented carbide;WC;sliding wear;powder property

TG174

:A

1001-5108(2015)04-0041-07

颜维,工程师,主要从事硬面材料的研究开发。