钛合金高效铣刀设计及性能研究

杨学慧

(成都格润特高新材料有限公司,四川成都610199)

钛合金高效铣刀设计及性能研究

杨学慧

(成都格润特高新材料有限公司,四川成都610199)

钛合金属于典型的航空难加工材料,因其切削温度高,变形系数小,冷硬现象严重等切削加工特点,很难实现高效铣削。通过对钛合金材料的加工特点和刀具的分析,详细介绍了U型槽高效铣刀(以下简称“高效铣刀”)的设计要点,并通过试验验证了此类高效铣刀的高效性。

钛合金;U型槽高效铣刀;高效铣削

1 引言

钛合金是以钛为基础加入其他合金元素组成的合金。因其具有密度低、比强度高、抗腐蚀性能好、工艺性能好等优点,被广泛用作航空航天飞行器材料,如飞机的起落架支撑梁、机翼滑轨、发动机的压气机盘、涡轮盘以及飞机尾部整流器、排气装置、火箭、导弹的结构件等。但钛合金是一种典型的航空难加工材料,因其切削温度高,变形系数小,冷硬现象严重等切削加工特点,使得许多企业在加工钛合金时都遇到刀具消耗量大,加工效率低等难题。随着工业技术的不断发展,提高钛合金的加工效率势在必行,航空难加工材料高效切削加工技术也应运而生,现正在航空企业内逐步推广,在推广过程中首先要解决的就是钛合金的高效铣削。要实现钛合金的高效铣削,除了要具有高效加工的设备,还要有能胜任高效切削的刀具,因此研究开发适合于钛合金高效加工的刀具具有重要的意义。

航空难加工材料高效切削加工技术最早在飞机制造业受到重视,飞机上大部分零件是整块钛合金铣削而成,既可以减少连接,又可以提高零件的强度和抗震性,但普通铣削加工效率低、成本高,加工质量也达不到要求。而高效切削是解决这方面问题的最有效的加工技术,但国内能满足钛合金高效加工的刀具几乎没有。因此,本文就围绕开发一种能实现钛合金高效铣削加工的铣刀结构进行研究试验。

2 高效铣削刀具设计

2.1 刀具材料选择

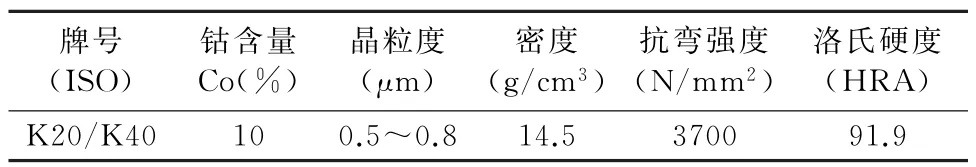

根据钛合金材料特性可以看出,切削钛合金的刀具原材料必须具备高硬度、高耐磨性、高热硬性、高化学稳定性和抗热冲击能力等。Kennametal公司专家Brian Hoefler先生说,硬质合金刀具材料是加工钛合金的正确选择,然而普通的硬质合金刀具在加工钛合金时,刀具失效的主要形式不是磨损,而是刀具刃口的破碎,其主要原因在于刀具材料的韧性不够和耐高温性能不足。通过以往的切削试验发现,晶粒度在0.5μm~0.8μm的亚微晶粒硬质合金材料是高效铣削钛合金的理想刀具材料。本文介绍高效铣刀选取的材料的晶相结构图及物理性能见图1和表1所示。

图1 刀具材料晶相图

表1 刀具材料物理性能

2.2 刀具涂层选择

加工钛合金的刀具,不仅要解决好一般情况下的耐磨性问题,尤其要解决好高切削温度下刀具的耐磨性问题,这一点很重要。很多资料显示,氮钛化铝(Al TiN)涂层,对加工钛合金是最好的选择,“Al”分子在Al TiN涂层中是最活跃的,它对涂层刀具的切削性有很大的影响,铝分子通过切削过程中的加工能量从涂层中释放出来,在刀具表面形成一层氧化铝的保护膜。这层保护膜减少了刀具和工件之间的热传递和化学元素的扩散,因此在工艺允许的情况下,应尽量选择含Al量高的涂层,图2是某涂层公司利用各种涂层刀具所做切削试验得出柱状图,从柱状图中不难看出Al TiN涂层的刀具,无论从硬度、切削效率还是刀具寿命都是最好的。本文介绍的高效铣刀选择的是含铝量达65%以上的Al TiN高铝涂层。

图2 各类涂层刀具性能对比图

2.3 刀具刃数选择

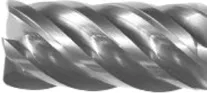

实现钛合金的高效切削,除提高转速、进给、加大切深等措施外,提供更多的切削刃也是一个很好的解决方案。因为即使在切削中切削速度,铣刀的每齿进给量和切削深度都保持不变的情况下,由于参与切削的切削刃增多了,每分钟的进给速度能够得到大大的提高。另外,增加切削刃还会带来另外一种效果,即提高被加工零件表面的光洁度,由此可见高效铣刀不但可以用于粗加工,还可用于零件的精加工,对实现粗-精一体化加工起到很好的效果,本文主要针对D20的铣刀进行研究介绍,现D20的刀具选用5刃结构,刀具结构如图3。

图3 不对称结构图

2.4 刀具容屑槽的设计

高效铣刀的开发主要是针对钛合金粗加工时使用,根据粗加工的特点,刀具在短时间内将产生很多切屑,切屑不能很好的排出,将堵塞在刀具的沟槽内,使加工时产生的大量热量都积聚在刀刃上无法被带走,由此将引发刃口破损,积屑瘤,甚至闷刀断刀等不良影响,要解决排屑问题,改变刀具的沟槽槽型结构是解决这个问题的最好办法。因此对于高效铣刀的设计在容屑槽结构设计上也是很关键的一环。为了解决容屑空间的问题,将高效铣刀槽底设计成大U形槽(如图4)的圆弧过度,这样的结构在增大刀具的排屑空间的情况下既不会减弱刀具的强度,而且还起到很好的卷屑效果,以便及时将切屑从切削区域排除,避免粘刀、拉刀现象,同时也大大降低切削区域的温度,对于提高刀具使用寿命起到很好的作用。

图4 大U型槽实物图

2.5 消除振动的结构设计

对于刀具在切削中产生扰曲的原因和使其消除课题的研究也相当重要,因为它将引起一个很重要的技术难题——振动。振动在钛合金的铣削加工中存在两方面的不利因素:一是切削力的产生与增大,会引发和加大振动。另一方面,机床的主轴转速高低似乎与振动无关,所以不能找出一种能够调谐振动的理想转速。实际上,振动决定着大多数的钛合金铣削加工的生产效率。为了更好的解决振动问题,在借鉴了国外一些很好的刀具设计结构的基础上,结合自身的经验,将刀具的各切削刃间的排屑槽空间设计成不相等的结构,这种设计结构能很好地削弱切削过程中的震动,对于提高刀具使用寿命和工件光洁度起到了很好的效果。刀具设计结构图如图3所示。

3 对比实验

以难加工材料TC4(Ti-6Al-4V)为高效铣削实验对象,试验中所用机床为YCM YM106A四轴加工中心。

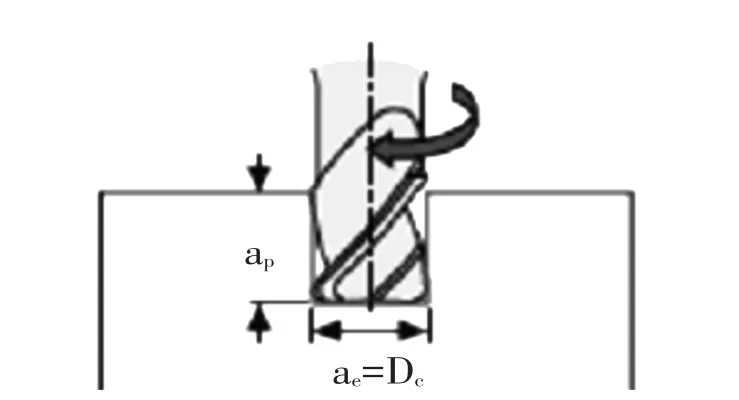

试验中使用的刀具为有相同材料,相同涂层,但结构不同的两把铣刀,刀具的结构及材料性能见表2,具体的铣削示意图如图5。在转速、单齿吃刀量和切宽等参数相同的情况下,调整刀具的切深,观察机床负载的变化、零件表面光洁度、排出的切屑形貌和刀具刃口磨损状态结果做对比,由此来验证以上所设计高效铣刀的高效性,具体的试验参数见表3所示。

图5 铣削示意图

表2 试验刀具的化学成分与物理性能图

表3 切削参数及冷却方式

3.1 实验结果与分析

刀具寿命

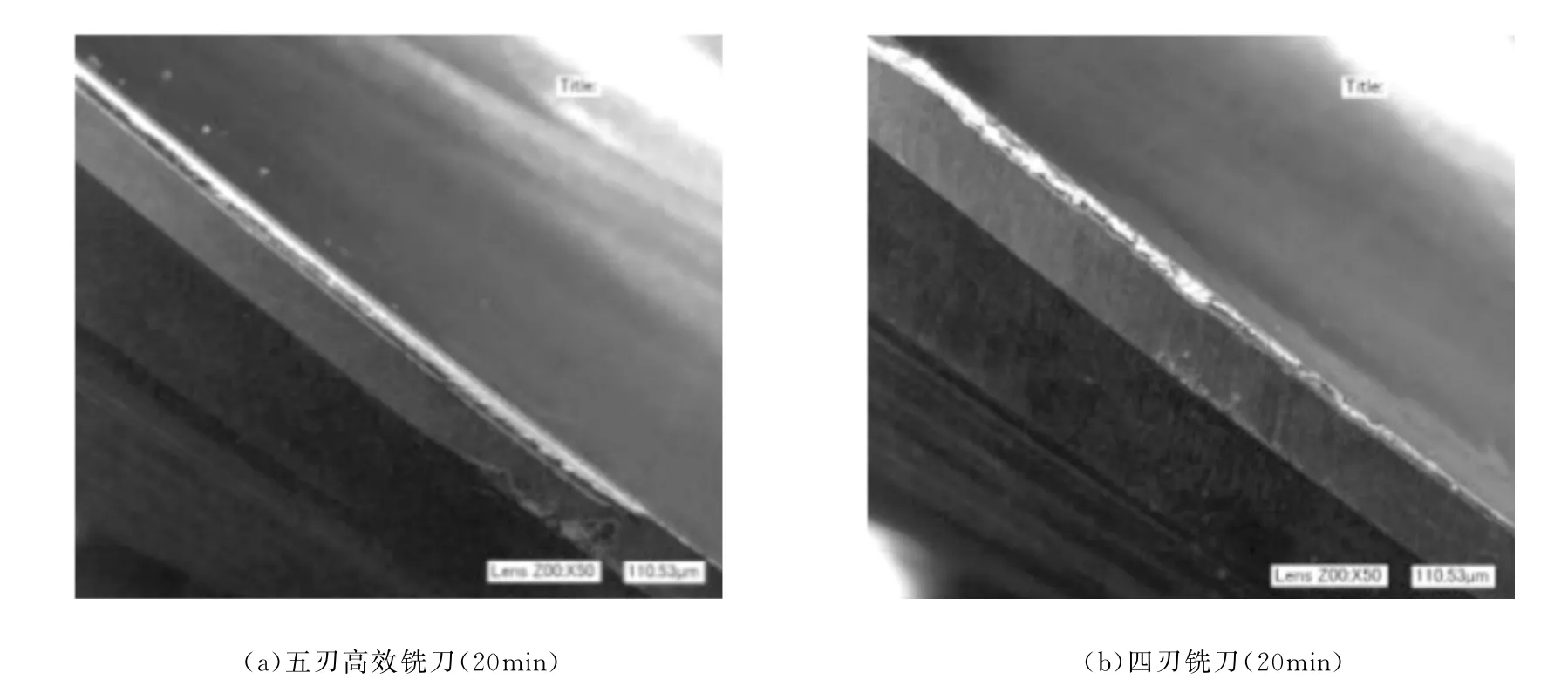

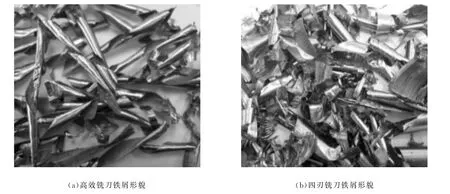

图6是两支刀具分别在不同切削深度时的机床负载对比图,从图中可以看出,在小切深的时候,两支刀的机床负载相差不大,当切深不断加大时,四刃铣刀的负载成正比不断增大,当切深增大到8mm时,机床负载已增大到65%,机身震动很大,切削现象已出现严重闷刀,铁屑堵在槽里不易排出,因此铣到8mm的切深,已是这支刀具的极限。然而五刃高效铣刀的负载随切深的增加在缓慢的增加,在切深加大到15mm时,机床负载增大到35%,机身有些震动,排屑正常,无堵屑现象。图7是两支刀具在不同切深状态下铣出的工件表面光洁度对比图,从图中可以看出,无论在什么切深条件下,五刃高效铣刀铣出的表面光洁度都比较好,而四刃铣刀则随切深的增大,光洁度不断的变差。图8和图9分别是两支刀具在加工完成切深是8mm时的刀具刃口磨损对比图和切屑形貌对比图。从对比图可以看出,五刃高效铣刀的刃口属于正常磨损,铣出的切屑形状属于正常的螺旋卷屑,断屑处光滑无挤压变形痕迹。而四刃铣刀的刃口已大部分破损崩缺,还有粘屑的痕迹,铣出的切屑形状已变得不成型,几乎属于闷刀后挤压出来的屑渣,不属于正常切削出来的切屑。

图6 机床负载对比图

图7 工件粗糙度对比图

4 结语

试验结果表明,五刃高效铣刀在进给速度不变,满吃刀的状况下,刀具切深已可达到15mm,而四刃铣刀在进给速度仅为五刃高效铣刀的3/4(具体数据见表3)的情况下,切削深度加到8mm时已经达到刀具承受的极限。从金属去除率角度来比较,五刃高效铣刀的金属去除率已是四刃铣刀的2.5倍。由此可见采用亚微晶基体、专用高Al涂层、多刃结构,不等距排屑空间和独特U型槽设计结构的高效铣刀,拥有超凡排屑性能,优异冷却效果和高的金属去除率,不但可满足大切宽大切深的高效加工要求,还可实现粗精一体化加工,是适合用于航空钛合金材料高效加工的理想刀具。

图8 高效铣刀和四刃铣刀的铁屑形貌图

图9 高效铣刀和四刃铣刀刃口磨损图

[1] 袁哲俊,刘明华.刀具设计手册[M].北京:机械工业出版社,1999.

[2] 刘杰华,任昭容.金属切削与刀具使用技术[M].北京:国防工业出版社,2006.

[3] 林胜.高速高效加工技术的研究与实践[J].装备机械,2005(4):26-30.

[4] 李洪林,李波,胡恒宁,等.刀具涂层技术的最新发展状况[J].工具技术,2010(4):3-6.

[5] 徐帮学.最新刀具设计制造与质量检验标准实用手册[J].吉林音像出版社,2003.

Design and Performance of Titanium High Efficiency Cutter

YANG Xue-hui

(Chengdu gerunte high-tech material Co.,LTD,Chengdu 610199,Sichuan,China)

Titanium is a typical aviation difficult to machine materials,because of its high cutting temperature,deformation coefficient is small,serious and so chilled cutting characteristics,it is difficult to achieve efficient milling.By analyzing the characteristics of titanium alloy machining and tool,detailing the U-groove milling efficiency(later referred efficient milling)of the design elements,and verified by testing the efficiency of such efficient cutter.

titanium;high efficiency cutter with U-groove;efficient milling

TG501.3

:A

1001-5108(2015)04-0004-05

杨学慧,助理工程师,从事整体铣剂削刀具的设计和开发。