不同再生原料添加比例对WC-10%Co硬质合金性能的影响

史顺亮,吴 翔,江 庆

(自贡硬质合金有限责任公司,四川自贡643011)

不同再生原料添加比例对WC-10%Co硬质合金性能的影响

史顺亮,吴 翔,江 庆

(自贡硬质合金有限责任公司,四川自贡643011)

配制含有不同比例再生原料的WC-10%Co硬质合金,研究了再生原料对WC-10%Co硬质合金的显微组织及力学性能的影响。结果表明在一定的配料比例下,该种加入再生原料的WC-10%Co硬质合金可以具有良好的显微组织和优良的力学性能。

硬质合金;再生原料;性能;粗颗粒

1 引言

因为具有硬度高、耐磨性好等优秀的使用性能,硬质合金在各种切削加工、矿山采掘等工业生产领域上都有大量的实际应用。然而与硬质合金产品庞大的使用量相对应的是其原料的不可再生性及相对匮乏,因此硬质合金行业业内人士一直致力于硬质合金的原料回收与再利用,将此视为解决硬质合金原料的来源及降低生产成本的途径之一[1]。在这一技术背景下,如何使用回收再生原料生产高性能硬质合金值得我们深入研究。

目前的一些研究结果表明再生原料生产的硬质合金性能可接近原生料合金的性能,但需要在合适的生产工艺下方可达到这一理想效果[2-3]。本文以添加了再生原料的WC-10%Co粗颗粒硬质合金为研究对象,在不同原料配比下制备硬质合金,通过对合金性能变化的研究来探索再生原料对硬质合金性能的影响。

2 实验

2.1 原料

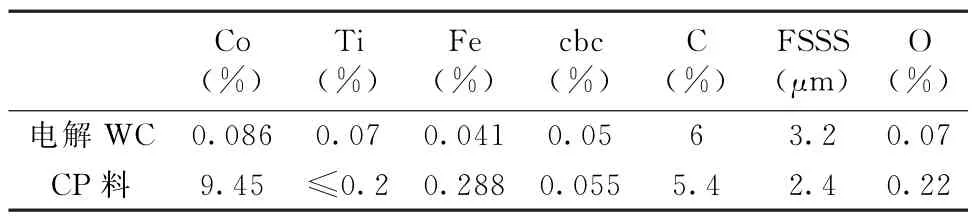

本实验使用的原生WC粉为自贡硬质合金有限责任公司生产的WCD100,总碳为5.92%,游离碳为0.02%,Fsss粒度为12.5μm,所用Co粉为上海百洛达公司提供的正常Co粉(粒度-300目)以及自贡市某公司生产的电解再生WC粉及破碎再生原料(CP料)。表1为几种再生原料的技术条件参数。

表1 几种再生原料的技术条件

2.2 实验方法

表2为试样配料方案,制备两组不同成分配比的原料,分别标记为“1#、2#”,每组原料配料量为1kg,使用无水酒精作研磨介质,研磨时间为16h,研磨完毕后料浆经真空干燥、掺橡胶、擦筛制粒得到掺胶粒料。原料压制成尺寸为20mm×6.5mm×5.25mm的标准B型抗弯试样及A118刀片试样,试样装入石墨舟皿氢气烧结,填料调碳要求:0.18%~0.36%之间,试样烧结温度为1 450℃~1460℃,烧结时间为90min,舟皿推速为6.4 mm/min,得到试样合金后送样性能检测。

表2 两组试样原料配料方案

2.3 检测

试样合金微观结构及孔隙度观测使用德国DMI5000M型金相显微镜;试样洛氏硬度检测使用日本ARK-600型洛氏硬度计;试样矫顽磁力检测使用用德国KOERZEMAT 1.096型磁力仪。

3 结果与讨论

3.1 不同再生原料添加比例对硬质合金金相的影响

表3为两组试样合金的孔隙度、WC晶粒尺寸等金相性能检测结果。从表3数据中可发现试样1#与2#合金的WC晶粒尺寸相当,粘结相钴层厚度一致,金相孔隙度接近,没有出现显微石墨。金相结果表明两组试样的状态良好,达到了优良硬质合金的性能标准之一,即金相孔隙度低,没有出现渗碳相。

进一步对比分析,可发现试样1#的金相性能更为优秀,拥有更低的金相孔隙度(A02B00),没有出现金相孔洞(2#合金金相出现两个25μm-75μm的孔洞),各个方面均领先2#合金。分析原料配料方案,认为破碎再生原料(CP料)的添加是造成该金相差异的可能原因之一。夏语堂总结的钨资源回收技术中提到[2],机械破碎法回收硬质合金的缺点是在回收破碎过程中会有工具的碎屑作为主要杂质带入回收原料中,这些杂质会影响最终硬质合金的质量,这一点在实验数据中得到了体现。

图1为两组试样合金的金相照片。可以看出1#合金中WC晶粒分布均匀,WC晶粒尺寸一致性好;2#合金则WC晶粒均匀性较差,合金中细晶粒WC数量较1#合金多。从前文的表1原料技术条件中可知破碎再生原料(CP料)的fsss粒度比电解再生WC的fsss粒度低一个等级,随着2#试样合金中破碎再生原料(CP料)的添加,必然给合金金相组织带来一定的影响,最典型的特征表现就是2#试样合金中观察到的细晶粒WC的明显增多,合金金相组织的不均匀化增大,这将会影响合金的物理性能例如抗弯强度。

表3 各编号试样的金相结果

图1 两组试样的金相照片

3.2 不同再生原料添加比例对硬质合金物理性能的影响

表4为两组试样的成分分析对比。从表4中可以看出,两组试样原料成分配料准确,没有因为添加再生原料比例的不同而出现原料成分的较大差异,同时很好的控制住了Fe、O两项主要杂质的含量,较低的杂质含量是优良硬质合金性能的基础之一。

表4 各编号试样的成分分析(%)

表5为两组合金试样的物理性能检测结果。从表5中可以看出,不同的再生原料添加方案会给硬质合金的物理性能带来一定的影响,1#合金抗弯强度明显高于2#合金的抗弯强度,而1#合金的硬度及矫顽磁力低于2#合金,两组合金的密度相差不大。

表5 各编号混合料的物理性能分析结果

李晋尧等[4]的研究同样表明:影响WCCo硬质合金抗弯强度的缺陷中,孔隙形成断裂源的几率最大。前文提到的由于加入了一定比例的破碎再生原料(CP料),所以2#合金的金相孔隙度(主要是B类空隙)相对要差,这会导致合金抗弯强度值偏低;而且在前文3.1中提到1#合金的的WC晶粒均匀性优于2#合金,两个方面因素影响的最终结果是1#合金的抗弯强度明显高于2#合金。

再分析两组试样合金的硬度变化,陈楚轩等[5-6]认为硬质合金的硬度主要与WC晶粒度的大小有关,而合金孔隙不影响WC晶粒度的变化,WC晶粒越小则硬质合金硬度越高。表5中密度检测结果表明两组试样的密度值非常接近,其变化波动差为0.02 g/cm3(14.41 g/cm3~14.43 g/cm3),考虑到测量误差等因素,可以认为再生原料添加比例对WC-10%Co合金的密度几乎没有影响。2#合金的矫顽磁力高于1#合金是因为随着破碎再生原料(CP料)的添加,试样合金中的WC晶粒趋于细化,细晶粒WC不断增多,造成Co相的分散不匀而导致合金矫顽磁力的变化。

4 结论

本实验配制添加不同比例再生原料制备WC-10%Co硬质合金,在相同温度下进行烧结,得出如下结论:

(1)添加再生破碎原料(CP料)容易使粗颗粒的WC-10%Co硬质合金合金组织出现较多细颗粒WC晶粒,导致合金出现不均匀的组织结构,最终影响合金的物理性能,试样合金的抗弯强度会出现较为明显的下降,但硬度与矫顽磁力出现一定增加。

(2)在本实验条件下,当电解再生WC与原生WC的添加比例为4∶5时得到的硬质合金试样物理性能优良,金相孔隙度低,WC晶粒均匀性好,甚至接近于正常原料生产的WC-10%Co硬质合金的相关性能。

[1] 赵万军,杨海林,阮建明.再生料制备的硬质合金组织与性能研究[J].硬质合金,2008,25 (3):169-174.

[2] 夏语堂.钨的二次资源及其开发前景[J].再生资源研究,2006,(1):11-17.

[3] 张兴华,汪明朴.再生碳化钨性能及应用[J].硬质合金,2008,25(1):59-62.

[4] 李晋尧,何平.WC-Co硬质合金断裂源的观察与分析[J].理化检验-物理分册.1995,3 (1):48.

[5] 陈楚轩.硬质合金质量控制原理[Z].自贡:中国钨业协会硬质合金分会(自贡硬质合金有限责任公司),2008.

[6] 王国栋.硬质合金生产原理[M].北京:冶金工业出版社,1988.

Effect of Addition Ratio of Recovered Material on Properties of WC-10%Co Cemented Carbide

SHI Shun-liang,WU Xiang,JIANG Qing

(Zi Gong Cemented Carbide Corporation Limited,Zigong 643011,Sichuan,China)

Two group of WC-10%Co cemented carbides samples were prepared with different addition ratio of recovered material.After sintering,the properties and microstructure were tested and observed,inspectively.The effects of addition ratio of recovered material on microstructure and properties of the alloys were investigated.The results show that the addition ratio of recovered material is closely related to the microstructure and properties of WC-10%Co cemented carbides.Certain proportion of recovered material added,the WC-10%Co cemented carbides with good microstructure and excellent mechanical properties.

cemented carbide;recovered material;microstructure;properties;coarse particles

TG132.27

:A

1001-5108(2015)04-0014-04

史顺亮,工程师,长期从事硬质合金生产管理与研发工作。