硬质合金用新型研磨介质研究

夏恩华,李海雄,甘绪发,张洪刚,杨文超

(自贡硬质合金有限公司,四川自贡643011)

硬质合金用新型研磨介质研究

夏恩华,李海雄,甘绪发,张洪刚,杨文超

(自贡硬质合金有限公司,四川自贡643011)

针对超细、亚细硬质合金混合料采用己烷石蜡工艺制备过程中出现的研磨分散问题,选择数种市售有机溶剂作为硬质合金研磨介质进行研究,观察对碳化钨的润湿性差异,并通过合金的性能对比,筛选出优于己烷的研磨介质。

硬质合金;润湿性;己烷-石蜡工艺;硬质合金;研磨介质

1 引言

生产高质量的硬质合金产品,碳量控制是关键。影响合金碳量的因素很多,成型剂和研磨介质的选用是其中的一个重要方面,其中成型剂的选择是决定生产工艺路线的关键。硬质合金生产用成型剂大致可分为三类:一类是以合成橡胶(包括改性橡胶)为代表的成型剂,其特点是成型性好,压坯强度高,缺点是易残碳,不利于碳量精确控制。另一类是以石蜡为代表的成型剂,纯度高、残碳低,利于生产高质量的硬质合金制品,缺点是粘性低,成型性差,压坯强度低。第三类成型剂是水溶性的聚合物PEG(聚乙二醇),PEG在热脱除时也会受热裂解而残留一定的游离碳;另外,PEG易吸湿,吸湿后的粉料变硬,压制压力增大,对复杂产品的成型较为困难,同时水分的存在对合金的精确控碳也带来困难。综合而言,在制备高性能硬质合金方面,石蜡还是具有较大的优势。

目前主流的硬质合金企业也是围绕上述三类成型剂设计工艺路线,基本上成型剂选定了,与之匹配的湿磨介质也就确定了。混合料制备作为硬质合金生产的关键工序,虽然经历了几十年的发展但基本上仍采用几十年不变的单一的湿磨介质,如酒精、己烷等。其中酒精工艺物料的分散性较好,但缺点是含水、易增氧,且与石蜡不溶,不利于碳量的精确控制。己烷对石蜡的溶解性最好,但由于是非极性分子,对碳化钨颗粒的润湿性较差,不易形成悬浮液,影响研磨效率。

超细、亚细混合料因具有较高的表面积和表面能,易产生团聚与氧化的倾向。在湿磨过程中,只有完全破坏并分散这种团聚,才能保证粉末组元之间的有效混合。另外在制备超细、亚细硬质合金的生产中,为防止WC的聚集再结晶和液相重结晶,往往在制备超细、亚细硬质合金时添加少量晶粒长大抑制剂。提高超细硬质合金混合料制备过程中的研磨与分散效率,使超细硬质合金原料(含晶粒长大抑制剂)得到充分破碎与分散,这是获得组织结构均匀的超细硬质合金的前提条件之一。

本实验选定硬质合金YG类亚细和超细颗粒牌号混合料为实验原料,考察了数十种有机溶剂在石蜡工艺中的应用。重点研究新的有机溶剂对比于原有的正己烷-硬脂酸-石蜡作为湿磨介质效果的好坏,以期选出更优的研磨介质。

2 试验方法及过程

目前衡量有机溶剂的润湿性好坏,并无直接测量的方法,有资料表明可通过毛细管上升法间接测定固定时间里合金粉末在不同有机溶剂中的润湿高度来间接判断,润湿高度越高则有机溶剂的润湿性越好。因此我们选取一定长度且两头中空的玻璃管,将一定成分的粉末装填至玻璃管中,统一装填高度15cm左右,装填时应将粉末压实,且不能断开。

我们将市售的十几种有机溶剂,分别量取50ml置于不同烧杯中,将装填好粉末的玻璃管垂直放入烧杯中,高度固定。20min后对润湿高度进行测量并作好记录,以此完成对相关溶剂的初步筛选。

在上述实验完成的基础上,我们对筛选出的润湿性优于己烷的溶剂与己烷进行比对性工艺试验,按照6.0%Co+0.5%TaC+ 93.5%WC的成分配比,采用不添加任何助溶剂的条件下分别加入各类溶剂350m L,分别球磨48h后卸料,统一压制成15mm× 15mm×7.5mm试样,统一采用1 450℃/ 60min工艺真空烧结后并测试相关性能。主要项目包括:磁力、硬度、密度、钴磁、A类孔隙、B类孔隙、孔洞、非化合碳、WC(μ)、钴相分布,并依此验证溶剂对研磨效率的影响,从而最终确定我们所需要的新溶剂。

3 试验结果及分析

3.1 润湿性对比实验

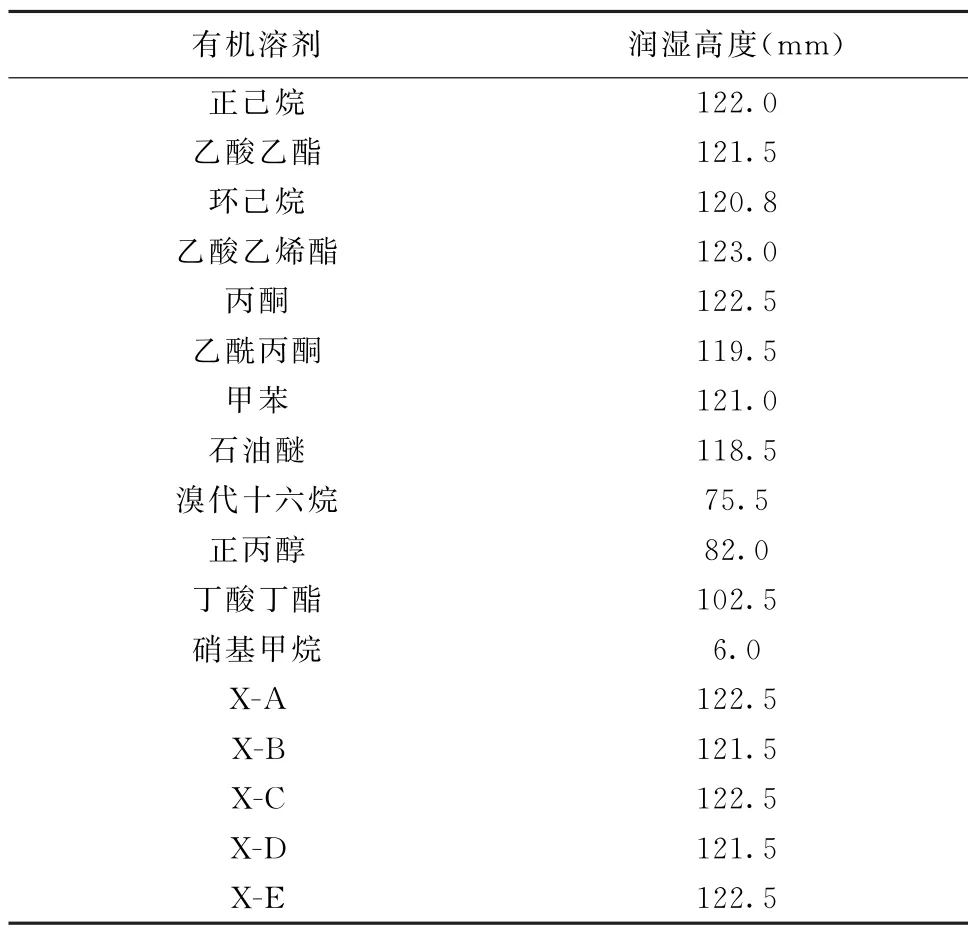

对采购回来的各种有机溶剂与己烷分别进行了润湿高度的测量,相关数据结果如表1所示。

从表中可以看出,我们筛选出了能达到正己烷润湿高度的有机溶剂种类有:乙酸乙酯、环己烷、乙酸乙烯酯、丙酮、甲苯、X-A、XB、X-C、X-D和X-E。考虑到后期对比实验对溶剂的要求,从沸点、毒性、安全性、成本等方面对以上10种溶剂进行了测评。

环己烷具有一定挥发性,其蒸气或雾对眼睛、粘膜和呼吸道有刺激性,对皮肤有强烈刺激性。对环境有危害,易燃易爆。

丙酮具有较理想的润湿效果,但丙酮沸点只有56℃,较低,操作安全性低。此外,在实验过程中,发现丙酮对石蜡溶解性差,容易出现偏析现象。因此,也不考虑作为待选溶剂。

表1 润湿高度测量数据

甲苯属于芳香族,属低毒类,对皮肤、粘膜有刺激性,对中枢神经系统有麻醉作用。从安全环保角度考虑,不建议作为湿磨溶剂使用。

乙酸乙酯润湿效果与正己烷基本接近,但乙酸乙酯在上轮实验中对橡胶密封垫圈溶胀现象特别明显,故本轮湿磨溶剂暂不考虑乙酸乙酯。

其余的如X-A、X-B、X-C、X-D和X-E,沸点均高于现用溶剂正己烷,其本身毒性对人体和环境较小,成本也在可接受范围内,因此继续探讨其润湿性。

综上所述,经单组份配方筛选后我们初步选定了以下试剂作为湿磨体系成分的筛选对象:X-A、X-B、X-C、X-D和X-E。

3.2 润湿性验证试验

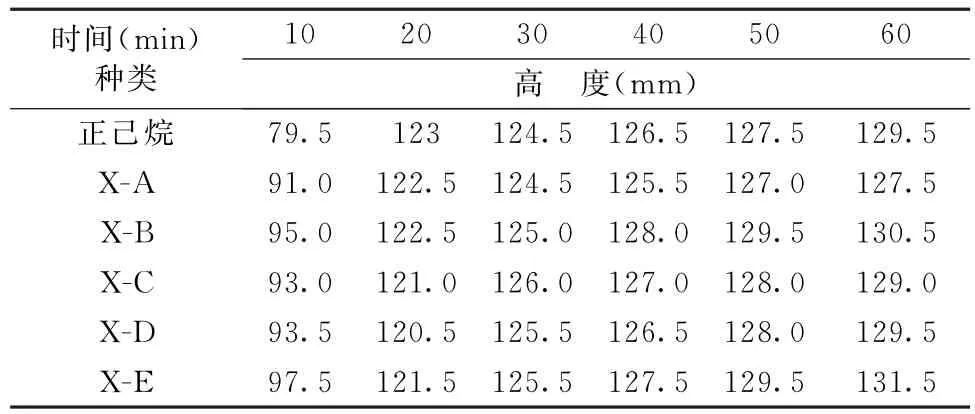

为了确认上述溶剂对混合料粉末的润湿效果,我们将润湿实验的时间延长至60min进行验证。相关数据如表2所示。

表2 新溶剂重复验证试验结果

通过上述实验,基本上验证了X-A、XB、X-C和X-D和X-E的润湿效果好于或接近正己烷。因此我们对筛选确认的上述溶剂进行工艺对比实验。

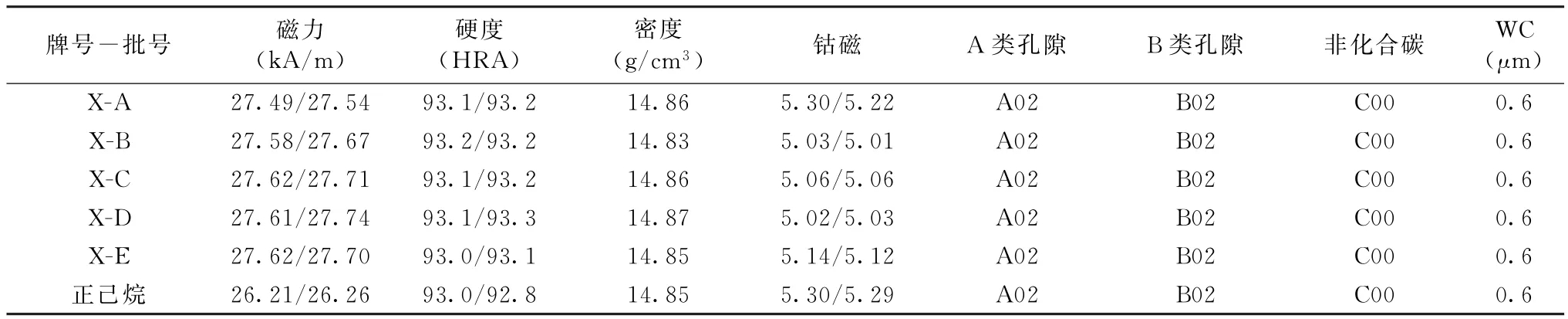

3.3 硬质合金材料物理机械性能工艺对比试验

为了验证溶剂对研磨效率的影响,我们对筛选出的溶剂进行对比实验,按照6.0% Co+0.5%TaC+93.5%WC的成分配比,采用不添加任何助溶剂的条件下分别加入各类溶剂350ml,分别球磨48h后烧结制成合金试样,检测相关性能指标如表3。

从实验过程中发现,采用新溶剂的X-B、X-C卸料时发现石蜡能完全溶解但气味较大。X-D有部分石蜡未溶解,其他卸料时未发现石蜡有不溶解的现象。

从磁性能结果上看,采用同样原料、同等工艺的情况下,钴磁结果依次为正己烷>XA>X-E>X-C>X-B>X-D。考虑到烧结和检测等数据的影响,除X-B、X-D、X-C增氧明显外,X-A、X-E在球磨过程中对合金没有明显的增氧作用。

从金相组织结构上看,不添加助溶剂和不预磨的情况下,X-A、X-E未发现有钴池,而采用己烷作为研磨介质时,该牌号出现较为明显的钴池。即对钴的分散效果,采用新溶剂要优于目前的己烷体系。

另外在实验中X-B卸料气味较大,且增氧现象比较突出,故不采用作为湿磨溶剂。

X-C对石蜡溶解性好,但由于本身具有一定挥发性气味,在卸料过程中更为明显,从环保及操作工健康考虑,也不建议采用。

X-D作为湿磨溶剂润湿效果比较优异,磁力明显高于正己烷试样。但增氧现象也比较突出,且对石蜡溶解性较差,故也不建议使用。

X-A和X-E的润湿效果较好且增氧不明显,且石蜡能够溶解。在同样工艺下所制的合金试样磁力指标较正己烷提高1.0k A/ m左右,对钴的分散效果也优于正己烷体系。另外,这两种溶剂的沸点比正己烷高,安全无毒,可以作为新型湿磨溶剂。

表3 混合料制备亚细硬质合金机械性能

4 结论

(1)通过毛细管上升法可间接评价研磨介质对混合料的润湿性好坏。

(2)通过筛选出的溶剂在石蜡体系下的研磨效率明显优于己烷,且对石蜡的溶解性较好。

[1] 王国栋.硬质合金生产原理[M].北京:冶金工业出版社,1990:140.

[2] 熊剑飞.SBS新型成型剂的开发与应用研究[J].硬质合金,1999,16(3):142-146.

[3] 张 立,Schubert W D,黄伯云.超细硬质合金混合料的制备与制粒技术[J].硬质合金, 2003,20(3):129-132.

[4] 唐 楷,颜 杰,黄 新.表面活性剂在硬质合金球磨工艺中的应用研究[J].中国钨业, 2007,22(4):33-35.

[5] 颜 杰,唐 楷,彭 涛,等.表面活性剂在硬质合金混合料表面吸附行为的研究[J].中国钨业,2009,24(1):34-36.

[6] 周定良,黄文亮,谢 文.超细WC/Co混合粉体的分散技术研究[J].硬质合金,2008,25 (2):101-104.

A New Type of Grinding Mediafor Cemented Carbide

XIA En-hua,LI Hai-xiong,GAN Xu-fa,ZHANG Hong-gang,YANG Wen-chao

(Zigong cemented carbide Co.,Ltd.,Zigong 643011,Sichuan,China)

For grinding superfine or fine carbide mixture with hexane paraffin process during the preparation of the dispersion problem,select the number of commercially available organic solvent as the hard alloy grinding media research,observation of wettability differences on tungsten carbide,by comparing the selected alloys,grinding medium is better than hexane.

cemented carbide;wettability;hexane-wax process;hard alloy;grinding media

TB552

:A

1001-5108(2015)04-0023-04

夏恩华,助理工程师,从事硬质合金混合料生产工作。