某型号十字轴精密成形工艺分析

王久林,薛世博,徐杰,赵宾,赵俊然

(1.合肥工业大学材料科学与工程学院,合肥 230009;2.合肥工业大学附属中学,合肥 230009)

十字轴又称十字节或万向接头,是汽车万向节系统中传递动力的关键零件之一,性能要求高,规格品种多,需求量大,属于典型的枝杈类锻件,成形困难[1—2]。传统加工方法主要有模锻、胎模锻等工艺,存在工序繁多,锻件质量差,飞边金属损耗大,材料利用率低等缺点[3—4]。

十字轴的形状结构特点决定了其不宜采用开式模锻工艺成形,近几十年,随着径向挤压技术的不断发展,逐步形成了闭塞式锻造的一种新型精密成形技术,该工艺结合了可分凹模技术取件方便和径向挤压技术挤压比大、成形压力高的优点[5],在生产十字轴等带枝杈类零件方面表现出显著优势,所得锻件正交性好、尺寸精度高,产品性能好[6—10]。在成形温度方面,若采用热挤压,锻件氧化、脱碳严重,影响成形质量[11—12];采用冷挤压成形载荷高,模具寿命低[13]。而温挤压由于成形温度介于两者之间,所需成形力小,可成形形状较复杂的零件;并且锻件的氧化、脱碳显著减轻,易于保证锻件表面质量,尺寸精度高[14]。

综合考虑成形力、模具寿命和锻件质量等多方面因素,文中将借助DEFORM-3D有限元软件对十字轴的闭塞式单向温挤压工艺进行数值模拟分析,并在现有设备的基础上,开展相关实验验证,以验证工艺方案的可行性。

1 成形原理

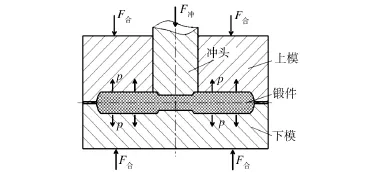

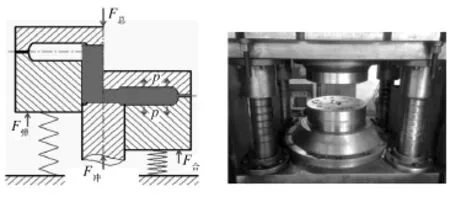

闭塞式模锻成形原理如图1所示。分模面确定在十字轴水平投影最大轮廓面,上模的中心孔为挤压筒。模锻时,首先上下模合模形成挤压型腔,将圆形坯料垂直放入挤压筒,进而冲头下行挤压金属充填型腔,完成十字轴锻件的成形。从图1中还可知:闭塞式模锻的工艺特点决定了成形过程中必须对上下模施加足够的合模力,以抵消型腔内压的张模作用,且型腔内压在金属填充圆角和飞边的最后阶段达到最大值,此时锻件水平截面积也最大,因而所需张模力往往高于成形力。可见,闭塞式模锻过程中必须提供足够的合模力,以保证型腔始终闭合。

图1 闭塞式模锻原理Fig.1 The principle of closed die forging

2 十字轴有限元模型

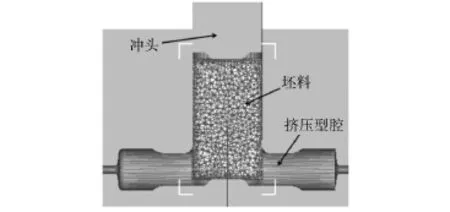

十字轴的闭塞式模锻有限元模型如图2所示,为降低工作量,节省运算时间,结合零件的结构对称性,取1/2模型展开有限元分析,锻件体积为128 125 mm3,由体积不变原理得坯料尺寸为φ50.5 mm×64 mm。模型中,坯料定义为变形体,材料20CrMnTi,温度850℃,网格数量为100 000;模具为刚性体,温度250℃;锻件与模具间换热系数为11,冲头下行速度为10 mm/s,环境温度为25℃,采用剪切摩擦模型:

式中:τf为摩擦应力;m为摩擦因子(0≤m≤1),取m=0.12;k为剪切屈服极限为平均应力。

图2 有限元模型Fig.2 Finite element model

3 模拟结果分析

3.1 成形过程分析

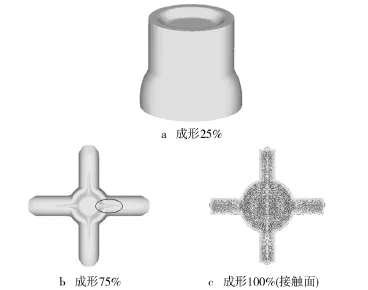

图3为锻件成形过程,由图3可知,随着冲头下行,金属首先充填型腔中部球体部位,该阶段主要为镦粗变形(如图3a所示);接着金属接触到4个水平枝杈腔口,开始进入枝杈型腔,在锻件底部各枝杈中心出现沟槽(如图3b所示);直至成形终了时,枝杈充填完整,锻件各处均与模具型腔完全接触,不存在金属充不满、折叠现象(如图3c所示)。

图3 成形过程Fig.3 Forming process

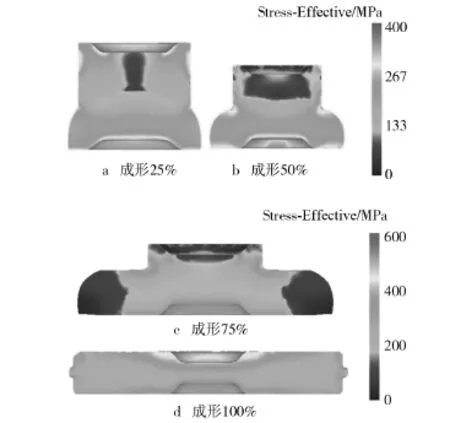

3.2 等效应力分析

锻件等效应力分布如图4所示,由图4a可知:成形过程中锻件应力呈环形对称分布,金属进入枝杈前,最大应力主要集中在冲头和下模的凸台位置;而位于挤压筒内的中心金属应力值接近于0,与型腔接触的表层金属由于摩擦的作用始终受到一定应力作用。金属开始进入枝杈后(如图4b所示),应力最大值出现在底部,且在上凹模圆角和两枝杈夹角处存在应力集中,最大应力达到418 MPa,容易磨损,这是由于该处金属流动交叉,变形困难。当金属进入枝杈稳定流动时(如图4c所示),锻件中心应力集中性高,上凹模圆角处金属的应力值最大,而枝杈内最前端金属应力值很小,接近于0。

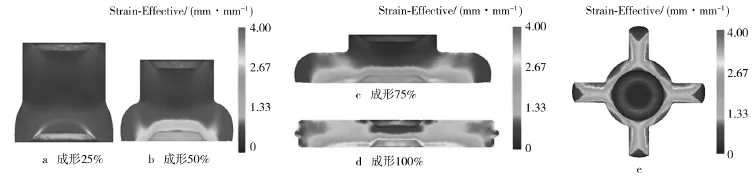

3.3 等效应变分析

锻件等效应变分布如图5所示。由图5可知,成形初期,挤压筒内金属受模具限制,几乎不变形,变形主要发生在冲头和下凹模球体部位的凹槽附近,而且在凹模凸台部位金属变形量最大,应变集中性高;金属开始流入枝杈后,在枝杈入口处变形量大且金属流动界面减小,流动十分困难;进入枝杈稳定流动后,最前端金属应变值接近于0,基本不参与变形,近似刚性平移过程。

图4 等效应力分布Fig.4 Equivalent stress distribution

图5 等效应变分布Fig.5 Equivalent strain distribution

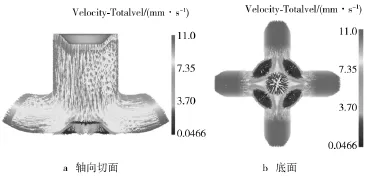

3.4 速度场分析

图6为金属流动速度场。由图6a可知,金属进入4个枝杈型腔的入口处速度不均匀(轴向切面),存在明显的速度梯度,底部金属流动速度快,这种速度不均匀分布造成枝杈前端金属端面呈斜面。这是由于在上模圆角处,垂直向下流动的金属转而水平流入枝杈时,速度损失较大,加之摩擦力的作用,促使金属端面呈斜面且发生轻微上翘。由图6b可知,锻件底部中心和两枝杈夹角处存在死区,金属流动非常困难,该部分几乎不参与变形,且表层金属与模具之间还有摩擦力作用,导致枝杈入口处金属流动速度不均匀(底面),中心金属流动速度快,沿径向逐渐减小。金属的这种速度梯度,促使成形过程中锻件底部各枝杈中心出现流动沟槽。

图6 流动速度分布Fig.6 Velocity profile

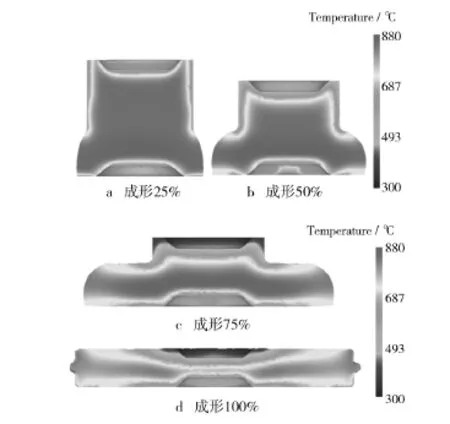

3.5 温度场分析

图7为成形过程中锻件温度场分布,坯料初始温度为850℃,模具温度为250℃。由图7可知,成形过程中,由于模具温度低,与模具接触的表层金属温降多,直至成形终了与上冲头表面接触金属接近于模具温度;而锻件中心金属受模具温降小,且受成形热的影响,温度略有升高,最高温度为874℃。

图7 温度场分布Fig.7 Temperature field distribution

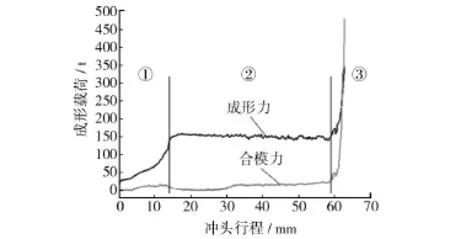

3.6 成形载荷分析

载荷-行程曲线如图8所示,由图8可知,成形过程可分为3个阶段,第①阶段:金属进入4个枝杈前,变形以镦粗变形为主,所需成形力较小;第②阶段:金属进入4个枝杈,流动非常困难,成形力迅速增大,变形进入稳定流动,成形曲线趋于平缓;第①②阶段由于挤压筒表面与金属间的摩擦力促使上模压紧下模,且金属流动顺畅,型腔内压小,因此这2个阶段合模力都很小。第③阶段即金属充填枝杈前端圆角和飞边的最后阶段:此时最前端金属到达枝杈型腔底部,流动阻力大且行程远,金属温降多,流动十分困难,内压急剧增大,成形力和张模力均快速升高,成形结束时成形力为346 t,而张模力超过成形力,达到480 t。

图8 载荷-行程曲线Fig.8 Load-stroke curve

4 实验研究

为验证数值模拟结果的可靠性以及该方案的可行性,结合现有1000 t液压机可提供高达500 t的顶出压力,实际模具设计时采用相对运动的思想,即合模力(约480 t)由液压机滑块提供,成形力(约346 t)由顶出缸提供,成形原理及实验装置如图9所示,图中弹簧的作用是保证下凹模的回程复位。由图9可知,滑块压力包括合模力F合、弹簧力F弹、变形所需力F冲三部分,忽略弹簧力,则:

图9 实验装置Fig.9 Experimental device

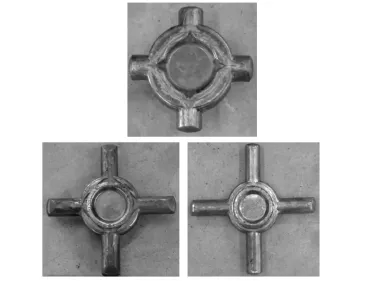

实验中坯料温度为850℃,模具温度为250℃,为降低摩擦力的影响,采用机油与石墨的混合物对模具表面进行润滑,实验过程如图10所示。由图10可知:实验结果与模拟结果相吻合,在锻件底部存在流动沟槽,枝杈前端呈斜面,但这些挤压缺陷经过微量机加工即可去除;而且直至成形终了锻件充填完整,不存在金属折叠和充不满现象,成形效果较好,相比传统成形工艺材料利用率显著提高。

图10 实验结果Fig.10 Experimental result

5 结论

采用数值模拟和物理实验相结合的方法,对十字轴的闭塞式单向温挤压工艺展开了研究,对成形过程中的等效应力应变场、速度场、温度场及成形载荷等进行了详细分析,完善了该工艺的理论基础,为生产实践提供了参考和指导。在现有设备基础上进行了实验验证,成功完成了十字轴样件的试制,实验结果与模拟结果相吻合,成形效果较好,验证了该工艺成形十字轴的可行性。

[1]孙岩志,郝滨海,徐桂华.基于DEFORM的十字轴预锻成形分析及模具改进[J].锻压装备与制造技术,2008(3):38—39.

SU Yan-zhi,HAO Bin-hai,XU Gui-hua.The Analysis of Pre-forging Simulation of Cross Shaft Based on DEFORM and the Improvement of Die[J].Forming Equipment and Manufacturing Technology,2008(3):38—39.

[2]金广柱,王继明.基于DEFORM的十字轴复动成形工艺试验研究[J].佳木斯大学学报,2009,27(6):892—895.

JIN Guang-zhu,WANG Ji-ming.Experimental Research of Shaping by Moving Repeatedly Techniques for Cross Axle Shaft Based on DEFORM[J].Journal of Jiamusi University,2009,27(6):892—895.

[3]于飞龙,赵忠诚.十字轴锻件的自由锻造技术[J].大型铸锻件,2009(2):41—43.

YU Fei-long,ZHAO Zhong-cheng.Open Forging Technique of Centerpiece[J].Heavy Casting and Forging,2009(2):41—43.

[4]刘日仓,杨宝琴.大型十字轴锻造工艺[J].锻压机械,2001(5):16—19.

LIU Ri-cang,YANG Bao-qin.Large Cross Shaft Forging Process[J].Forging Machinery,2001(5):16—19.

[5]胡国安,夏巨谌,王英.十字轴径向挤压可分凹模设计[J].模具工业,1992(12):42—45.

HU Guo-an,XIA Ju-chen,WANG Ying.Cross-axis Radial Extrusion Die Design Can Be Divided[J].Die and Mould Industry,1992(12):42—45.

[6]张驰,陈元芳,杨长辉.闭塞锻造的发展概况及其应用[J].2004(3):7—11.

ZHANG Chi,CHEN Yuan-fang,YANG Chang-hui.Occlusion Forging Advances Applications[J].2004(3):7—11.

[7]BAKHSHI M.A Theoretical and Experimental Study of Friction in Metal Forming by the Use of Forward Extrusion Process[J].Journal of Material Processing Technology,2002,125/126(9):369—374.

[8]KIM H,YAGI T,YAMANAKA M.FE Simulation as a Must Tool in Cold/Warm Forging Process and Tool Design[J].Journal of Materials Processing Technology,2000,98(2):143—149.

[9]晏爽,李普,潘秀秀,等.精密锻造成形技术的应用及其发展[J].热加工工艺,2013,42(15):9—12.

YAN Shuang,LI Pu,PAN Xiu-xiu,et al.Application and Development of Precision Forging Technology[J].Heat Process,2013,42(15):9—12.

[10]LEE J-H,KSNG B-S,LEE J H.Process Design in Multistage Cold Forging by the Finite-element Method[J].J Mater Process Technol,1996,58(2/3):174—183.

[11]SAIKI H,MARUMO Y,MINAMI A,et al.Effect of the Surface Structure on the Resistance to Plastic Deformation of a Hot Forging Tool[J].Journal of Materials Processing Technology,2001,113:22—27.

[12]WILSON W R D,SCHMID S R,LIU J.Advanced Simulations for Hot Forging:Heat Transfer Model for Use with the Finite Element Method[J].Journal of Materials Processing Technology,2004(155/156):1912—1917.

[13]杨煜.国内外冷挤压技术发展综述[J].锻压机械,2001(1):3—6.

YANG Yu.Summary of Cold Extrusion Technology at Home and Abroad[J].Forging Machinery,2001(1):3—6.

[14]洪慎章.温挤压工艺的应用[J].模具技术,2004(4):43—44.

HONG Shen-zhang.Warm Extrusion Process Applications[J].Mould Industry,2004(4):43—44.