巴威W火焰锅炉的燃烧及污染物数值模拟及试验研究

巴威W火焰锅炉的燃烧及污染物数值模拟及试验研究

田德建1,2,何屏1,石践2,罗小鹏2,董委1

(1.昆明理工大学冶金与能源工程学院,云南昆明650093;

2.贵州省贵州电力试验研究院,贵州 贵阳 550002)

摘要:为了研究某电厂一台巴威公司300 MW的W火焰锅炉在不同内二次风比例下,锅炉热效率变化规律及污染物排放的变化规律。借助数值模拟软件Fluent,通过改变内二次风比例,得到在不同内二次风比例下炉内温度场,速度场,污染物浓度场。通过温度场分析得出改变内二次风比例后,煤粉颗粒停留时间增加,锅炉燃烧得到改善,温度场也可以反映出火焰中心在下炉膛上部,通过速度场可以看出减小内二次风比例时,煤粉下冲行程变短,通过分析污染物浓度场,可以发现内二次风比例减小后,污染物总排放增加。并通过现场试验数据对比,证明模拟结果是具有工程应用价值的,为电厂运行提供了依据。

关键词:W火焰锅炉;数值模拟;工程应用;温度场;速度场

中图分类号:TK229.6

文献标识码:A

文章编号:1002-6339 (2015) 05-0392-06

Abstract:To study the law of boiler efficiency and pollutants emission for a B&W W-flame boiler , Numerical simulation of combustion and SOx,NO emission in different inner secondary air ratios of a Beijing B&W W-flame boiler was carried out using the software of fluent.Changing inner secondary air ratio,the temperature,velocityfield,SOx,NO concentration distributions over the primary air burner cross section along the furnace height are shown.the results show that residence time for pulverized coal particle has increased obviously,which reduces the flame depth in the down furnace while pollutants increase greatly. Comparing the data from operation with the result from simulation under the same parameters,the result of numerical simulation is worth for engineering applications,giving some suggestions to power station.

收稿日期2014-10-09修订稿日期2015-05-06

作者简介:田德建(1983~),男,硕士研究生,研究方向为W火焰锅炉的燃烧数值模拟与试验研究。

Numerical Simulation of Combustion and SOx,NO Emission of a 300 MW W-fired Boiler of Beijing B&W Company and Experimental Study

TIAN De-jian1,2,HE Ping1,SHI Jian2,LUO Xiao-peng2,DONG Wei1

(1.Faculty of Metallurgical and Energy Engineering,Kunming University of Science and Technology,

Kunming 650093,China;2.Guizhou Electric Power Testing&Research,Guiyang 550002,China)

Key words:numerical simulation;W-flame;engineering applications;temperature field;velocity field

中国电力的70%左右是由火电站提供的,大多数电站使用W火焰锅炉。中国科学院工程热物理研究所的郭建民[1]等对一台300 MW的北京巴威公司生产的旋流对冲锅炉在不同工况下进行了数值模拟,模拟结果与锅炉热态试验数据进行了对比,两者吻合情况较好。结果表明:在燃烧器出口形成了高温区,使得煤粉着火及时,燃烧器区域维持较高温度。浙江大学的吴猛等[2]对一台北京巴威公司生产的330 MW对冲燃烧锅炉的燃烧和污染物排放进行了数值模拟,分别在额定负荷,55%额定负荷工况下得到流场,温度场,煤粉颗粒场和NOx场,模拟结果与实际运行数据吻合较好。贵州电力试验研究院的候玉波[3]对一台北京巴威公司300 MW的锅炉进行了炉内燃烧数值模拟研究,得到了炉内较为理想的燃烧工况,通过研究得到了一些有参考价值的数据。减少污染物排放和节能技术成为电厂急需的技术。加拿大能源资源部的H.Gao,A.J.Majeski,A.Runstedtler[15]三人用CFD商业平台CFX—TASCflow软件生成的CFD数据,CFD模型解出了时均守恒方程,以为气体和煤颗粒进行锅炉运行预测,并成功对一台200 MW的电厂在运四角切圆锅炉进行了数值模拟分析;分析表明:不到50%的燃烧器产生了80%的CIA,70%的CIA由两种最大的颗粒产生。最重要的发现是:煤颗粒中的氧含量对于煤的燃烧完全起关键作用。并成功用于电厂锅炉的燃烧调整。针对北京巴威公司的W火焰锅炉的燃烧及污染物排放还没有进行过研究。本文针对贵州某电厂一台由北京巴威公司制造的300 MW W火焰锅炉进行数值模拟,在不同内二次风比例条件下,研究锅炉热效率和污染物排放浓度,并结合现场试验数据,证明减少内二次风比例可有效提高锅炉热效率,但污染物排放也增加。

1锅炉概况

北京巴威公司引进美国B&W公司技术制造生产的B&W-1025/17.4-M型亚临界压力中间一次再热自然循环汽包炉。锅炉为“π”型布置,固态连续排渣,全钢构架全悬吊结构,平衡通风,露天戴帽布置。尾部设置分烟道,采用烟气挡板调节再热汽温(再热器入口设事故喷水减温装置),过热蒸汽温度采用两级喷水减温调节。锅炉采用“W”火焰燃烧方式,并配备16只B&W专门用于燃用低挥发份燃料的浓缩型EI-XCL低NOx双调风旋流燃烧器。一次风煤粉气流在经过浓缩型EI-XCL燃烧器弯头前,先通过一段偏心异径管加速,大多数煤粉由于离心力作用沿弯头外侧内壁流动,在气流进入一次风浓缩装置之后,使50%一次风和10%~15%煤粉分离出来,经过乏气管垂直向下引到乏气喷口直接喷入炉膛燃烧。燃烧器配有双层强化着火的轴向调风机构,从风箱来的二次风分两股分别进入内层和外层调风器,内层二次风产生的旋转气流可以卷吸高温烟气引燃煤粉,外层二次风用来补充煤粉进一步燃烧所需的空气。内、外二次风设有手动轴向可调动叶,用以改变内、外二次风的旋流强度。内、外二次风的分配比例则通过手动调节调风盘进行。正常运行时,只需调整调风套筒的开度改变进入燃烧器的二次总风量即可。此外每个燃烧器下部有4个Φ259×5分级风管从风箱底部以45°倾角引入炉膛,用于托粉、补风及改变“W”火焰的行程。

图1 炉膛结构简图锅炉三维建模立体图 (取炉膛深度方向为x方向)

2数值模拟计算模型

以全炉膛为几何模型并按实际尺寸建立模型,用Fluent6.3软件模拟计算。计算区域为从冷灰斗至炉膛出口。采用Gambit2.4建立模型并划分网格,由于物理模型复杂,采用结构化网格和非结构化网格相结合的混合网格划分方式,为燃烧器区域,下炉膛燃烧区域进行了网格加密,以六面体网格和四面体网格为主,共生成2 385 441个体网格。数值模拟采用三维稳态计算,对气相采用Realizable k-ε模型,煤粉颗粒的运动轨迹采用随机轨道模型计算,采用单一速率反应模型模拟煤的热解过程,采用动力、扩散模型模拟焦炭的燃烧,气相燃烧模型采用了混合分数/PDF概率密度函数模型,辐射换热模型采用P1辐射模型。对守恒方程采用一阶迎风离散格式,对压力-速度耦合采用SIMPLEC算法。整个煤燃烧采用非预混燃烧模型,污染物模型采用后处理计算。收敛标准各余项小于10-3,其中污染物模型及能量和辐射方程余项小于10-6。计算用煤种的特性分析如表1。

表1煤质特性

工业分析/[%]元素分析/[%]低位发热量/kJ·kg-1VafMarAarCarHarOarNarSarQar,net7.998.024.6461.732.090.980.921.6422962

2.1 数学模型

由于本模型的内外二次风均有旋流强度,为了较为准确模拟旋流对燃烧的真实影响,湍流模型采用了修正的Realizable k-ε模型,在该模型中输运方程为

式中Gk——由于平均速度梯度引起的湍动能产生项;

Gb——由于浮力引起的湍动能k的产生项;

YM——可压缩湍流中脉动扩张的贡献;

C1ε,C3ε——经验常数;

ε——耗散率;

Sk,Sε——用户定义的源项。

3污染物

NOx的排放主要是NO,其次是NO2和N2O,其中NO是一种无色有毒气体,占煤燃烧所产生NOx总量的90%—95%。NOx会导致光化学烟雾,酸雨和臭氧消耗。燃煤中的硫可分为有机硫、黄铁矿两大部分,此外还有少量硫酸盐硫,如果环境中氧气浓度较高,一般被氧化为SO2,生成少量的SO3。SO2和SO3是酸雨形成的主要原因。本文应用非预混燃烧模型,对污染物排放进行后处理,精确的污染排放预测是不可能的,能对污染物排放的变化趋势进行准确的预测。因为快速型NO和再燃型NO的量很少,只考虑热力型NO和燃料型NO的生成。

4模拟结果分析和现场试验对比

4.1 结果与分析

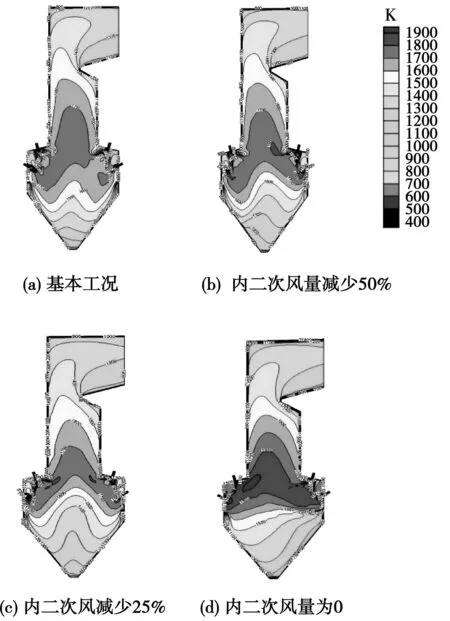

从温度场 (见图2)可以看出,明显的形成了W形状的流场,正确的表现了W火焰炉的空气动力特性,在前后墙炉拱下方形成了明显的回流区域,有利于高温烟气的局部回流,对于煤粉的着火和稳燃有促进作用;从温度场可以看出,受流场的影响,火焰正确的形成了W火焰形状,是受热态空气动力场的影响的结果。从截面的温度场可以看出,内二次风比例的减少,使火焰中心下移,在下炉膛形成了1700~1800K的高温区域,同时煤粉颗粒在炉内平均停留时间也增加(表3),煤粉燃尽率提高(表3),锅炉固体未完全燃烧热损失减少。因此减小内二次风比例有利于锅炉燃烧的稳定和提高煤粉燃尽率。

图2 y=5.14中心截面温度场分布

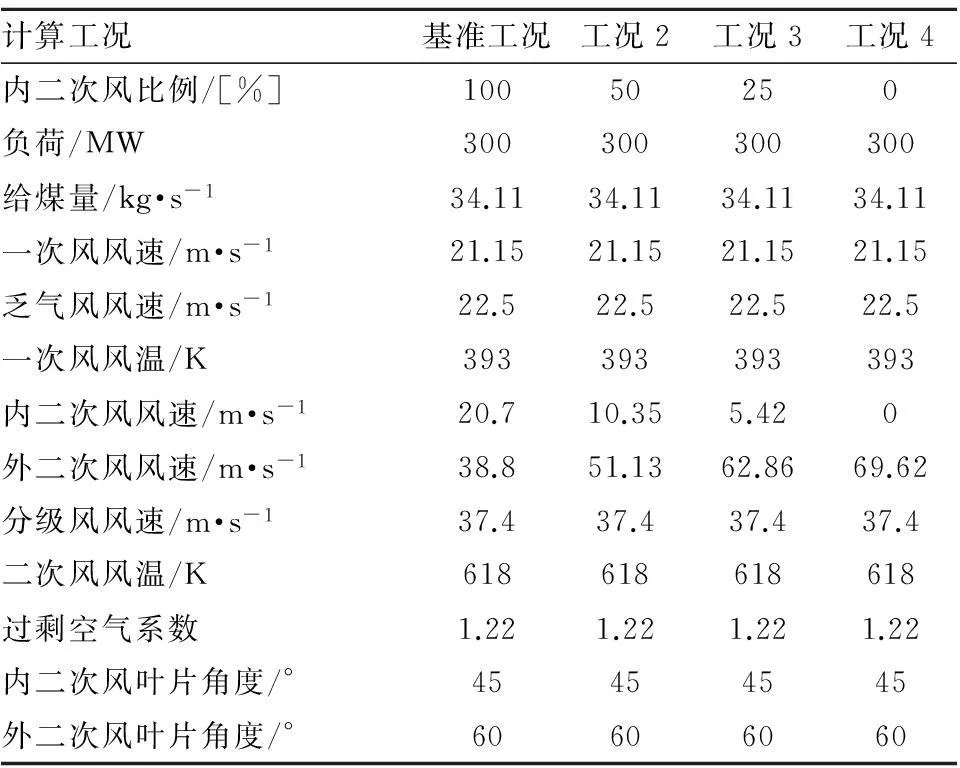

表2不同内二次风比例数值模拟参数及结果(内二次风比例的改变以基准工况为基准)

计算工况基准工况工况2工况3工况4内二次风比例/[%]10050250负荷/MW300300300300给煤量/kg·s-134.1134.1134.1134.11一次风风速/m·s-121.1521.1521.1521.15乏气风风速/m·s-122.522.522.522.5一次风风温/K393393393393内二次风风速/m·s-120.710.355.420外二次风风速/m·s-138.851.1362.8669.62分级风风速/m·s-137.437.437.437.4二次风风温/K618618618618过剩空气系数1.221.221.221.22内二次风叶片角度/°45454545外二次风叶片角度/°60606060

表3数值模拟工况数据统计

计算工况基准工况工况2工况3工况4内二次风比例/[%]10050250煤粉颗粒平均停留时间/s7.1267.4557.5137.721煤粉燃尽率/[%]98.8499.3899.7799.92

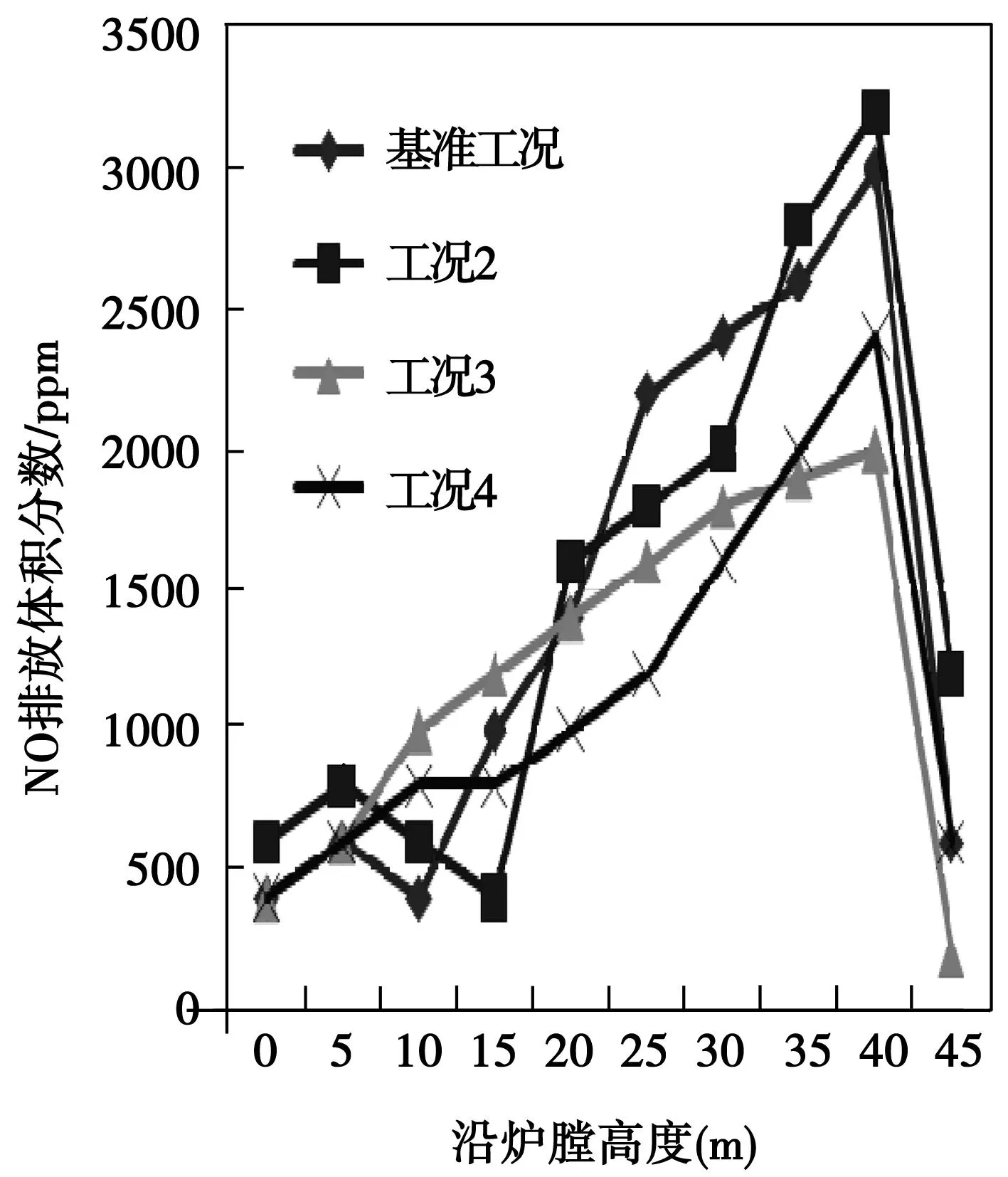

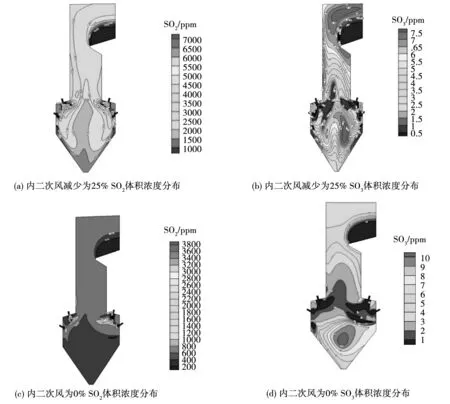

从NO的浓度场(见图3、图4)和温度场分布分析,在下炉膛高温区域及下炉膛氧气浓度较高区域生成了大量NO,虽然浓度不高,因为下炉膛容积大,所以下炉膛生成了大量的NO,从喉口位置到折焰角之间为煤粉燃尽区域,由于有高温烟气和残余氧气的作用,又生成了一部分NO。在数值模拟的计算域出口附近,由于炉膛本身的流场不均匀,而且因为受折焰角的影响,气流在折焰角后有回流现象,气流在垂直方向浓度分布不均,使得出口NO浓度分布极为不均匀。从温度场,SO2和SO3体积浓度分布分析,两种污染物主要在高温区域和氧气浓度较高区域生成,与NO的生成不同,SO2主要在燃烧器出口区域生成,SO3在氧气较高区域生成较多,SO2和SO3主要在下炉膛下部氧气浓度高的区域生成,在折焰角之后,由于存在回流区域及炉膛出口残余旋转较大,同样导致炉膛出口流场不均匀,炉膛出口SO2和SO3分布也极不均匀,水平方向和竖直方向存在较大浓度梯度。从表4和表5可以看出,内二次风比例的减小,污染物总排放逐渐增加。

图3 NO浓度分布曲线

图4 NO浓度场分布

图5 SOx浓度场分布

图6 SOx浓度场分布

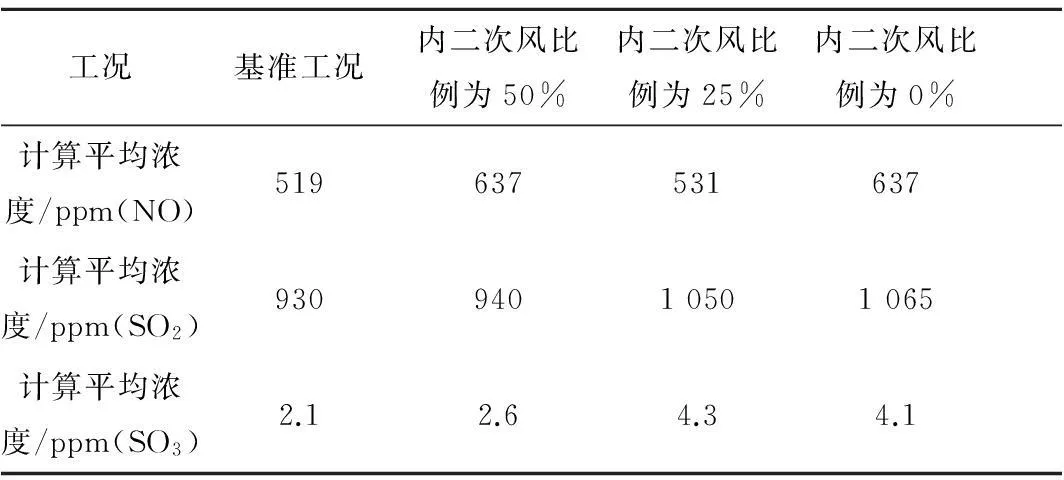

表4不同工况污染物排放浓度对比

工况基准工况内二次风比例为50%内二次风比例为25%内二次风比例为0%计算平均浓度/ppm(NO)519637531637计算平均浓度/ppm(SO2)93094010501065计算平均浓度/ppm(SO3)2.12.64.34.1

表5不同工况污染总排放对比

计算工况基准工况内二次风比例为50%内二次风比例为25%内二次风比例为0%污染物总排放/mg·Nm-33362355137303914

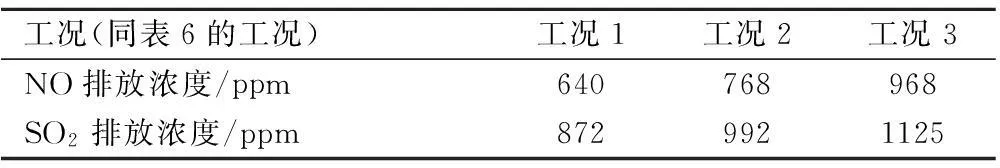

4.2 现场试验数据

从试验数据分析(见表6、表7),内二次风比例的减小,飞灰含碳量减少,炉渣含碳量减少,锅炉热效率提高,从而说明锅炉的燃烧情况得到显著改善。这说明数值模拟的结果是合理的。从表7实测数据可以看出,内二次风比例的减小,NO的排放浓度增加,SO2的排放也增加。这和数值模拟的趋势吻合,说明数值模拟的污染物排放能够准确预测排放趋势。

表6

工况内二次风叶片角度/°外二次风叶片角度/°调风盘开度/mm收到基低位发热量/kJ·kg-1干燥无灰基挥发分/[%]飞灰含碳量/[%]炉渣含碳量/[%]锅炉热效率/[%]工况140651502021011.99.589.0687.65工况240651801917012.57.248.7688.51工况340652002189013.825.956.3290.62

表7

工况(同表6的工况)工况1工况2工况3NO排放浓度/ppm640768968SO2排放浓度/ppm8729921125

5结论

通过数值模拟来研究W火焰锅炉的燃烧,能够得到满足工程精度的预测。结合现场试验证明了数值模拟结果的合理性,通过二者结合,本文得出如下结论:

(1)减小内二次风比例,有利于煤粉的稳燃及燃尽。

(2)适当的减小内二次风比例有利于提高锅炉的热效率,同时火焰的下冲能力减弱。

(3)减小内二次风比例,飞灰含碳量从9.58%(工况1)降到5.95%(工况3)飞灰含碳量降低了37%,锅炉热效率从87.65%(工况1)提高到90.62%热效率提高2.97%的同时,NO和SO2,SO3的排放也增加,NO排放增加328 ppm,SO2增加253 ppm。

参考文献

[1]郭建民,刘石,姜凡.300 MW旋流对冲燃煤锅炉燃烧与排放数值模拟[J].锅炉技术,2006,37(4):44-48

[2]吴猛,胡桂林,樊建人,岑可法.330 MW对冲燃烧锅炉燃烧和污染物排放的数值模拟[J].能源和环境,2005(3):25-28.

[3]候玉波.B&W公司W型火焰锅炉燃烧数值模拟研究[J].低碳世界,2013(10):245-246.

[4]阎维平,刘亚芝,黄景立.300 MW四角切圆煤粉锅炉燃烧和NOx排放的数值模拟[J].电站系统工程,2007,23(2):11-13.

[5]武进猛,佘婷.330 MW旋流对冲燃煤锅炉燃烧过程数值模拟及沾污分析[J].东北电力技术,2010(5):24-27.

[6]阎维平,刘亚芝.300 MW四角切圆煤粉锅炉燃烧工况的数值模拟及优化研究[J].锅炉技术,2007,38(4):14-18.

[7]汪华剑,方庆艳,周怀春,雷霖,段学农.W型火焰锅炉乏气开度对煤粉燃烧特性影响研究[C].北京:2009年全国博士生学术会议:电站自动化信息化,2009:166-173.

[8]李钧,阎维平,李春燕,等.基于数值计算的煤粉锅炉NOx释放规律研究[J].中国电机工程学报,2009,29(23):13-19.

[9]王蓉,斯东波,池作和,岑可法.煤热解过程中氮分配规律的试验研究[J].热力发电,2005(11):47-48,53.

[10]雷佳莉,严东.煤热解过程中硫的析出规律研究进展[J].河北化工,2012,35(2):10-12.

[11]郝宇.燃煤硫的析出特性及脱硫的实验研究[D].阜新:辽宁工程技术大学,2005.

[12]张佳.采用旋流燃烧器300 MWeW火焰锅炉燃烧及NOx生成数值模拟[D].哈尔滨:哈尔滨工业大学,2011.

[13]Qingyan Fang,Amir A.B.Musa,YanWei,ZixueLuo,andHuaichunZhou.Numerical Simulation of multifuel in a 200MW tangentially fired utility boiler[J].Energy&Fuels,2012(26):313-323.

[14]王学栋,栾涛,程林,等.锅炉燃烧调整对NOx排放和锅炉效率影响的试验研究[J].动力工程,2008,28(1):19-23.

[15]H.Gao,A.J.Majeski,A.Runstedtler.A method to target and correct sources of unburned carbon in coal-fired[J].FUEL,2013(108):484-489.