考虑焊点不确定性的车身点焊结构疲劳寿命优化

考虑焊点不确定性的车身点焊结构疲劳寿命优化

刘志成1姜潮1李源2白影春1

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.国防科学技术大学,长沙,410082

摘要:基于区间优化的方法,构建了考虑焊点不确定性的TS、MTS两种点焊结构的疲劳寿命不确定性优化模型。采用修正的Manson-Coffin公式作为点焊结构的疲劳寿命计算公式,同时考虑工艺中焊枪落点的不确定性,将焊点的位置坐标作为区间变量,通过对焊点坐标进行区间优化,获得结构疲劳寿命最大时的焊点坐标。给出了相应标准焊接结构试样疲劳寿命的上下界,为工程实际中点焊结构的疲劳寿命极限的分析及最优设计提供了计算工具。

关键词:点焊结构;焊点不确定性;结构疲劳寿命;区间优化

中图分类号:U463.82

收稿日期:2014-06-30

基金项目:国家自然科学基金资助项目(11172096);国家自然科学优秀青年基金资助项目(51222502);全国优秀博士论文专项基金资助项目(201235);湖南省杰出青年基金资助项目(14JJ1016)

作者简介:刘志成,男,1985年生。湖南大学机械与运载工程学院博士研究生。研究方向为焊接结构的疲劳寿命分析与预测。姜潮,男,1978年生。湖南大学机械与运载工程学院教授、博士研究生导师。李源,男,1983年生。国防科技大学指挥军官基础教育学院讲师、博士。白影春,男,1987年生。湖南大学机械与运载工程学院博士研究生。

Fatigue Life Optimization for Spot-Welded Structures of Vehicle Body Considering Uncertainty of Welding Spots

Liu Zhicheng1Jiang Chao1Li Yuan2Bai Yingchun1

1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,

Hunan University,Changsha,410082

2.National University of Defense Technology,Changsha,410082

Abstract:Fatigue life interval optimization analysis model with two types of welded structures:tensile-shear(TS) and modified tensile shear(MTS) spot welded joints would be constructed based on interval optimization method,considering uncertainty of the welding spots.Using the modified Manson-Coffin formula as fatigue life calculation method of spot welded structures,taking consideration of the characteristics that the uncertainty of welding torch placement during the process,the positions of the welding spots were treated as interval variables.By interval optimization of welding spot coordinates,maximum fatigue life and best welding spot coordinates of the two types of welded structures could be obtained.Further more,corresponding upper and lower fatigue life bounds of the standard sample welded structures were also demonstrated.A computing tool with function of analysis and optimal design of the fatigue life was provided,which could be applied on spot welded structures in engineering practices.

Key words:spot welded structure;uncertainty of welding spot;structure fatigue life;interval optimization

0引言

点焊工艺被广泛应用于白车身、工程机械、发

动机外壳、电子元件等结构的连接中[1-2],焊点位置的分布方式对点焊结构的强度以及疲劳寿命有着重要影响。随着车身轻量化设计要求的不断提高,车身材料逐渐被厚度薄、强度高的高强钢所替代。目前,关于点焊结构的疲劳强度的分析主要针对点焊工艺参数如点焊接头的强度、点焊接头的电流大小等方面进行考虑,而对点焊结构疲劳寿命的优化主要从点焊连接的参数如搭接长度、焊点的布置方式、焊点的间距等角度出发进行考虑。Xu等[3]利用有限元方法,研究了壳-梁、壳-杆、实体-梁、实体-杆单元不同模型下的点焊结构的疲劳强度。Pan等[4]采用实验与数值模拟的方式对点焊结构的疲劳寿命进行了对比,发现基于应变的Manson-Coffin疲劳寿命计算方式与实验所得的数据有着较好的拟合效果。文献[2,5]从点焊工艺参数如焊接电流、焊点直径大小、布置密度等角度出发,对点焊结构的静强度进行了分析与优化。姜潮等[6]对电阻点焊焊装夹具定位点进行了优化设计。Ertas等[7]基于实体-梁单元的模式,采用单纯形法对单焊点、双焊点试样的焊点分布方式进行了优化。以上学者的研究工作分别从点焊工艺参数、焊装夹具的定位精度以及焊点的分布形式等角度出发对点焊结构进行了分析优化,均没有考虑焊点不确定性因素的影响。工程实际中存在着大量焊装夹具的设计精度、工艺、焊枪落点等不确定性因素,这些因素导致了焊点位置的不确定性,而焊点位置的不确定性耦合对车身点焊结构的疲劳强度及疲劳寿命有着非常重要的影响。

本文将焊点分布位置及其不确定性因素相结合,提出了一种点焊结构疲劳寿命优化分析方法。将焊点坐标作为区间设计变量,点焊结构疲劳寿命作为目标函数,对拉伸-剪切(TS)、修正的拉伸-剪切(MTS)型两种点焊试样进行区间不确定性优化分析。获得了两种点焊结构的焊点最优分布位置及疲劳寿命区间。

1典型点焊结构及其疲劳寿命模型

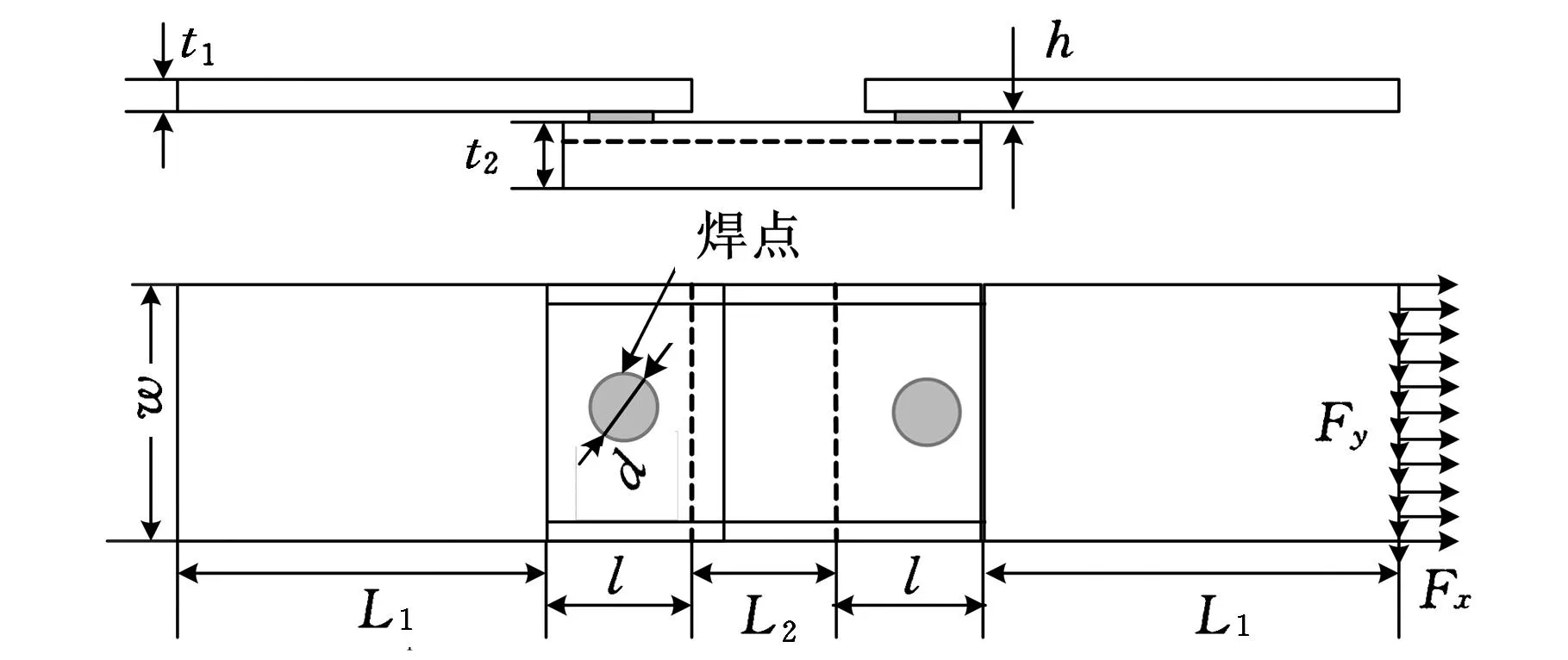

根据点焊结构实际受力的情况,目前点焊结构标准试样主要分为正拉型(CP)、修正的正拉型(MCP)、拉伸-剪切型(TS)、修正的拉伸-剪切型(MTS)试样,这4种试样的主要几何尺寸参数如图1和图2所示。焊点及附近的热影响区为焊接结构应力集中的地方,是最危险部位,所以应将焊点附近区域的疲劳寿命作为点焊结构的疲劳寿命进行分析讨论。考虑车身点焊结构往往承受多轴载荷的实际特点,本文主要以TS、MTS两种类型试样为对象进行研究。

(a)CP试样

(b)MCP试样 图1 双焊点CP点焊试样与MCP点焊试样

(a)TS试样

(b)MTS试样 图2 双焊点TS点焊试样与MTS点焊试样

目前结构疲劳寿命预测模型主要有基于应力的疲劳寿命预测方法和基于应变的疲劳寿命预测方法[8-10]两种。因基于应变的疲劳寿命理论所预测的点焊结构疲劳寿命曲线可以更好地逼近通过实验所得点焊结构疲劳寿命曲线[4],故本文采用基于应变的疲劳寿命计算公式。在基于应变的疲劳寿命分析理论中,修正的Manson-Coffin公式综合考虑了弹性应变及塑性应变两部分对结构疲劳寿命的影响,可以较客观地描述焊点处的应变状态。故本文采取该公式计算点焊结构疲劳寿命,其表达式为

(1)

工程中结构往往承受多轴应力、应变载荷,因此在利用上述基于应力或应变的疲劳寿命公式时,必须把处于多轴状态下的应力或应变依照一定的准则等效为单轴应力、应变状态。目前处理多轴疲劳问题的方法主要为不同的基于应力或应变的临界面法则,具体又可分为最大主应力、最大主应变法则,最大剪应力、最大剪应变法则等。因本文采用修正的Mason-Coffin疲劳寿命理论方法,故需要利用相应的应变等效法则将多轴应变等效为单轴形式,常用的等效法则如下:

(1)最大主应变法则:

εqa=εa1

(2)

(2)最大剪应变法则:

(3)

(3)八面体剪应变法则:

(4)

其中,εqa为不同等效准则下的等效应变,εa1、εa2、εa3为变化的主应变幅值,且εa1>εa2>εa3,ν为泊松比,本文采用八面体剪切应变作为多轴状态下的等效应变。

2点焊结构疲劳寿命优化建模

2.1设计变量的选取

点焊多用于薄板(厚度在0.5~3mm范围内)结构中,属于压焊的一种。焊点作为连接板材的桥梁,同时也是整个结构应力集中点,工程中一般认定焊点附近区域是点焊结构的危险区域,对承受交变载荷的点焊结构的影响更加明显,因此,分析焊点的疲劳强度对整体结构有着至关重要的作用。焊点影响点焊结构的因素为焊点的排列方式和焊点的分布位置。由于薄板结构在厚度方向尺寸远小于其他两个方向的尺寸,故可将点焊结构转化为平面来考虑[11],焊点排列方式在焊接手册中有明确的规定[12],本文从焊点分布位置出发,将焊点的坐标(x,y)作为设计变量。

2.2目标函数及约束条件的确定

本文将点焊结构的疲劳寿命Nf作为目标函数:

(5)

x=(x1,x2,…,xm)

y=(y1,y2,…,ym)

式中,m为焊点个数。

点焊工艺中,规定焊点直径d与板厚t的关系如下:

(6)

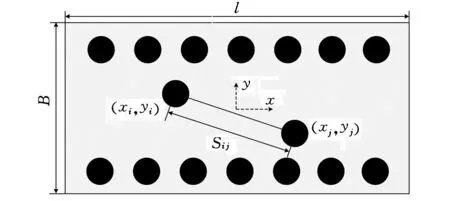

如图3所示,阴影部分表示点焊搭接区域,l为搭接长度,B为板宽,Sij为相邻焊点i、j的间距。由几何条件可知,作为设计变量的焊点坐标(xi,yi)的约束条件如下:

(1)在x方向有

(7)

(2)在y方向有

(8)

(3)点焊工艺规定相邻焊点间距为

(9)

图3 点焊搭接区域示意

综上所述,基于焊点坐标的点焊结构疲劳寿命优化模型建立如下:

(10)

3区间不确定性优化

由于电阻点焊夹具精度、焊枪落点的稳定性、设计精度要求及外界等综合因素的影响,焊点坐标很多时候难以准确落在设计点,从而产生不确定性。这种不确定性因素的耦合可能引起点焊结构的整体强度、疲劳寿命的计算结果产生较大偏差。对于焊点坐标,不同焊接工艺、不同点焊机器人、不同夹具下所得到的焊点坐标的波动性比较大,不易给定精确的值。这些参数因为工作环境、加工程序、精度要求等因素的千变万化,同样难于确定其服从某种类型的概率分布函数。传统基于概率不确定性的分析方法难以对其进行有效处理。但是,对于这些参数,根据一般的经验和现有样本,得到其可能的变化区间却较为容易。为此,本文引入区间分析方法,实现薄板点焊结构的关键参数的不确定性度量。采用区间分析方法时,只要知道点焊结构不确定性坐标参数x和y的上下边界:

(11)

优化模型中,设计变量也是不确定变量,这就要求约束函数的给定界限不是一个特定值。此时将约束界限也处理为区间,可以较好地将这种过渡状态描述出来,从而可以使薄板点焊结构疲劳寿命的不确定性优化模型与实际情况更为符合。利用区间分析方法处理薄板点焊结构中的不确定性参数后,点焊结构疲劳寿命优化问题(式(10))可转换为如下的区间不确定性优化问题:

(12)

根据文献[13-14]提出的区间优化方法可知,通过对f(xc,yc)进行优化,可提高目标函数在不确定参数下的“平均设计性能”,相应地,式(12)可转换为如下确定性的目标函数:

(13)

通过以上处理,式(12)可转化为如下优化问题:

(14)

式(14)为一传统的确定性优化问题,可通过序列二次规划等常规优化方法进行求解。

4算例分析

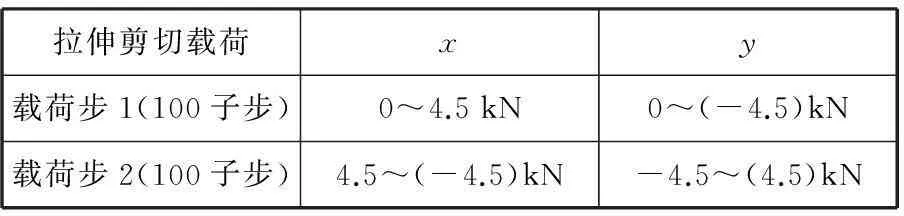

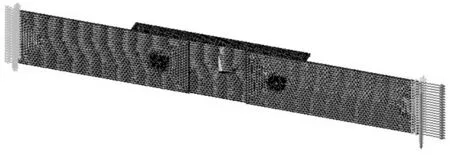

本文选用JSC980Y高强钢作为点焊材料,其相关的力学性能及疲劳参数[11]分别如表1、表2所示。利用ANSYS对点焊结构进行有限元建模分析,以Beam188梁单元(Timoshenko beam)模拟焊点,梁单元的长度为薄板之间的间隙。进一步通过在薄板的内表面上的焊点附近建立点焊接触对单元(Targe170与Conta175)来模拟焊点连接的上下薄板间非线性接触的情况,由于随着焊点距离的增加,焊接所带来的应力集中影响逐渐降低,故本文接触区域半径选择为焊点半径的4倍[3,15-17]。考虑到点焊工艺中,焊接热影响区(HAZ)周围及远端金属的微观晶相组织并没有明显的硬化及热处理效应,故文中忽略焊接工艺对材料的弹性模量,泊松比及疲劳强度系数、指数,疲劳延性系数、指数等材料参数的影响。利用Beam188单元模拟焊点在两块薄板的内表面建立点焊接触对的同时,也需要对焊点周围区域进行网格细化,以模拟焊点附近区域的应力集中效应[18-20]。每个算例均分为两个载荷步进行加载,具体加载情况见表3。

表1 JSC980Y力学性能参数

表2 JSC980Y相关疲劳参数

表3 加载方式

4.1算例一

(a)有限元模型

4.2算例二

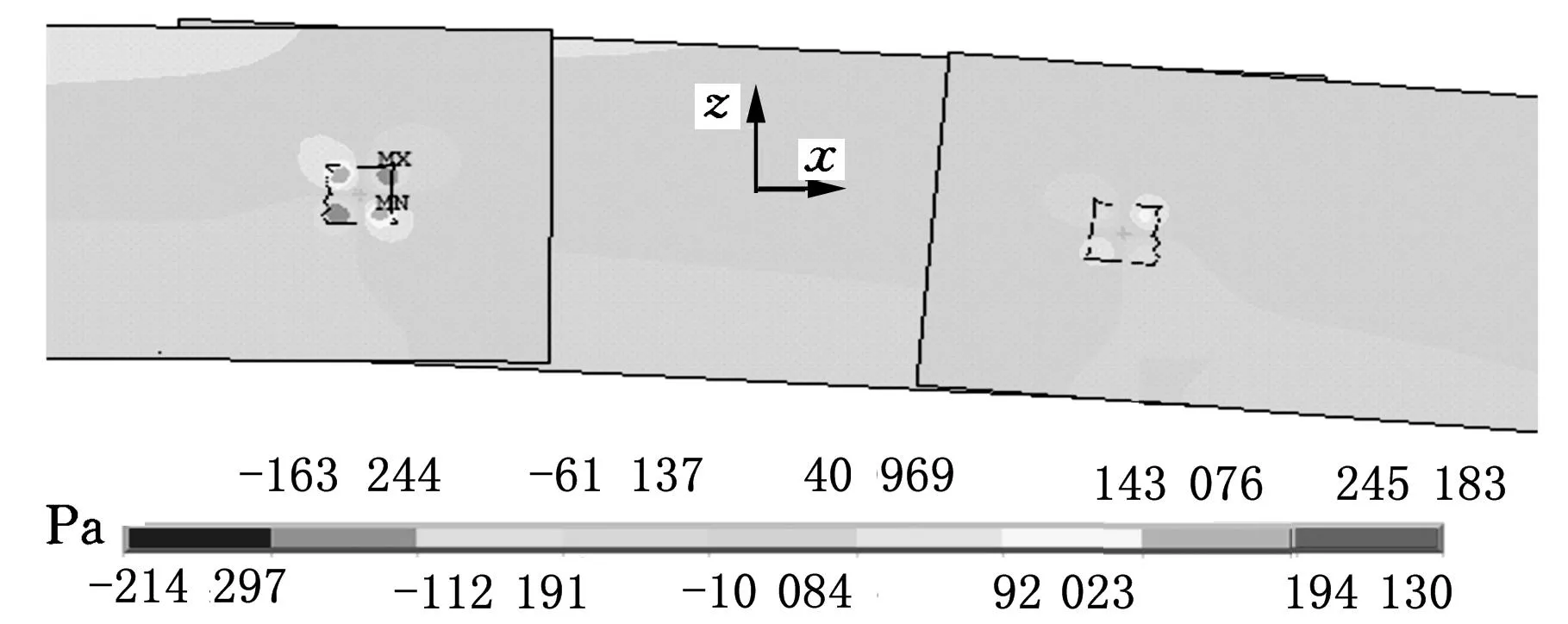

算例二采用双焊点的MTS试样,试样同时承受循环拉压、剪切载荷,加载模式见图5a。如图5b所示,焊点附近区域同样为应力集中区域,且同样是结构危险区域。尺寸参数为:d=4mm,t1=1mm,t2=1.2mm,h=0.2mm,L=80mm,L2=l=40mm,B=40mm。焊点初始坐标为:焊点1(-40mm,0),焊点2(40mm,0)。此时结构承受轴向循环交变拉-压应力、横向交变剪应力,应力比R=-1,加载模式为比例加载。由FEM分析,最大应力时初始坐标下的薄板沿x方向应力状态如图5b所示,通过计算可得该MTS结构初始疲劳寿命区间为[12.5× 105,16.8× 105]

(a)有限元模型

(b)受力最大时中性层x方向应力分布 图5 JSC980Y薄板MTS双焊点拉伸-剪切有限元分析

4.3结果分析

将算例一、算例二点焊结构的初始疲劳寿命区间、优化焊点坐标及优化后的结构疲劳寿命区间进行归纳整理,结果见表4。由表4可知,首先,在相同的加载模式下,对于MTS模型,由于结构弯曲刚度的增加,其疲劳寿命得到一定程度的提高,因此,在车身点焊结构中,几何尺寸、工艺参数等细节因素对结构疲劳寿命有着至关重要的影响,合理结构与工艺设计方案可以很大地提高点焊结构的疲劳强度与寿命。最重要的一点,对于算例一和算例二来说,执行区间优化后结构疲劳寿命与初始结构疲劳寿命相比,有了很大幅度的提高,点焊结构疲劳性能有了很大的改善,说明焊点分布位置对点焊结构的疲劳寿命有着很重要的影响。进一步对表4进行分析,对考虑焊点不确定性的TS、MTS试样模型的疲劳寿命进行对比,发现无论优化前还是优化后,结构疲劳寿命上下界都相差数万次甚至数十万次,这表明考虑焊点不确定性对于点焊结构疲劳寿命的评估有重要的实际意义。

表4 优化结果

5结论

本文综合考虑了焊点分布位置及其不确定性对点焊结构疲劳寿命的影响,以车身常用JSC980Y型高强钢为研究对象,构建了双焊点的TS、MTS点焊标准试样疲劳寿命最大化的区间不确定性优化分析模型。由优化前后的点焊结构的疲劳寿命区间的结果易知,基于焊点坐标不确定性参数下的点焊结构疲劳寿命区间分析不仅改善了结构的疲劳寿命,而且给出了结构疲劳寿命的波动范围,提高了点焊结构的疲劳可靠性。

参考文献:

[1]曾庆洋.商用车驾驶室白车身焊点布置及疲劳寿命分析[D].长春:吉林大学,2011.

[2]罗朋.热镀锌双相钢DP780电阻点焊接头微观组织与力学性能的研究[D].长春:吉林大学,2012.

[3]Xu S,Deng X.An Evaluation of Simplified Finite Element Models for Spot-welded Joints[J].Finite Element in Analysis and Design,2004,40(9/10):1175-1194.

[4]Pan N,Sheppard S.Spot Welds Fatigue Life Prediction with Cyclic Strain Range[J].International Journal of Fatigue,2002,24(5):519-528.

[5]Florea R S,Bammann D J.Welding Parameters Influence on Fatigue Life and Microstructures in Resistance Spot Welding of 6061-T6 Aluminum Alloy[J].Materials and Design,2013,45:456-465.

[6]姜潮,韩旭.电阻点焊焊装夹具定位点的优化设计[J].机械工程学报,2009,45(4):192-197.

Jiang Chao,Han Xu.The Optimization of Resistance Spot Welding Jig Anchor Point[J].Journal of Mechanical Engineering,2009,45(4):192-197.

[7]Ertas A,Sonmeza F O.Parametric Study on Fatigue Strength of Spot-weld Joints[J].Fatigue & Fracture of Engineering Material,2008,31(9):766-776.

[8]Ahmadi S R.Fatigue Life Prediction of Friction Stir Spot Welds Based on Cyclic Strain Range with Hardness Distribution and Finite Element Analysis[J].Acta Mechanica,2012,223(4):829-839.

[9]Nakayama E,Fukumoto M,Miyahara M,et al.Fatigue Strength Prediction of Spot-welded Joints Using Small Specimen Testing[C]//Fracture of Nano and Engineering Materials and Structures.Alexandroupolis,2013:187.

[10]Karolczuk A.A Review of Critical Plane Orientations in Multi-axial Fatigue Failure Criteria of Metallic Materials[J].International Journal of Fracture,2005,134(3/4):267-304.

[11]Hassanifard S.The Prediction of Fatigue Crack Initiation Life in Spot Welds[J].Strain,2009,45(6):489-497.

[12]中国机械工程学会焊接总会.焊接手册.第三版.第三卷.焊接结构[S].北京:机械工业出版社,2012.

[13]姜潮.基于区间的不确定性优化理论与算法[D].长沙:湖南大学,2008.

[14]Jiang C,Han X,Li D.A New Interval Comparison Relation and Application in Interval Number Programming for Uncertain Problems[J].CMC-Computer Materials & Continua,2012,27(3):275-303.

[15]Palmonellaa M, Friswellb M I.Finite Element Models of Spot Welds in Structural Dynamics:Review and Updating[J].Computers & Structures,2005,83(8/9):648-661.

[16]杨然.点焊连接的有限元建模方法研究[J].汽车工程学报,2011,1(5):448-455.

Yang Ran.Study on the Finite Element Modeling Method of Spot Welded Connection[J].Journal of Automobile Engineering,2011,1(5):448-455.

[17]Dancette S.A Finite Element Model for the Prediction of Advanced High Strength Steel Spot Welds Fracture[J].Engineering Fracture Mechanics,2012,87:48-61.

[18]Salvinia P.A Spot Weld Finite Element for Structural Modeling[J].International Journal of Fatigue,2000,22(8):645-656.

[19]Ertas A H,Sonmez F O.Design Optimization of Spot-welded Plates for Maximum Fatigue Life[J].Finite Elements in Analysis and Design,2011,47(4):413-423.

[20]Ni K.Strain Based Probabilistic Fatigue Life Prediction of Spot-welded Joints[J].International Journal of Fatigue,2004,26(7):763-772.

(编辑袁兴玲)