螺旋驱动杆式行波型超声电机

螺旋驱动杆式行波型超声电机

华顺明1,3孟玉明1,2李志强1,2楼应侯1,3李加林1,2

1.浙江大学宁波理工学院,宁波,3151002.太原科技大学,太原,030024

3.浙江省零件轧制成形技术研究重点实验室,宁波,315100

摘要:设计了一种螺旋驱动杆式行波型超声电机,初步分析了其驱动机理。推导了螺纹牙型角与定子长度以及转子直径三者之间的关系,并以提高螺纹驱动效率为目标函数,确定了电机主要结构尺寸,优化了用于放大振幅的定子凹槽结构。加工制作了样机,并搭建了试验装置,测试了电机的主要性能参数。试验表明:电机实际工作频率为24.5kHz,与仿真结果基本一致;调节相差可实现正反转控制,启停灵敏;在220V驱动电压下,电机最大空载转速为40r/min,堵转轴向力为1.7N。

关键词:精密螺旋传动;压电驱动;超声电机;弯曲振型

中图分类号:TM384

收稿日期:2014-12-17

基金项目:国家自然科学基金资助项目(51275467);宁波市自然科学基金资助项目(2010A610129)

作者简介:华顺明,男,1972年生。浙江大学宁波理工学院机电与能源工程学院教授。研究方向为精密驱动与微小机械。孟玉明,男,1989年生。浙江大学宁波理工学院机电与能源工程学院和太原科技大学机械工程学院联合培养硕士研究生。李志强,男,1989年生。浙江大学宁波理工学院机电与能源工程学院和太原科技大学机械工程学院联合培养硕士研究生。楼应侯,男,1965年生。浙江大学宁波理工学院机电与能源工程学院副教授。李加林,男,1987年生。浙江大学宁波理工学院机电与能源工程学院和太原科技大学机械工程学院联合培养硕士研究生。

Rod Type Traveling Wave Ultrasonic Motor Based on Spiral-driving

Hua Shunming1,3Meng Yuming1,2Li Zhiqiang1,2Lou Yinghou1,3Li Jialin1,2

1.Institure of Technology,Zhejiang University,Ningbo,Zhejiang,315100

2.Taiyuan University of Science and Technology,Taiyuan,030024

3.Part Rolling Key Laboratory of Zhejiang Province,Ningbo,Zhejiang,315100

Abstract:A rod type traveling wave ultrasonic motor was designed based on spiral-driving and its working principles were preliminarily analyzed.The relationship among thread angle and stator length as well as rotor diameter was discussed. And then,setting efficiency improvement of screw transmission as object function, the main geometric parameters of stator could be determined.The size of groove was also optimized,which was used to amplify vibration amplitude.Based on these analyses,a prototype motor was fabricated. The corresponding experimental platform was established, and the main performances of motor were tested.The experimental results indicate that the actual working frequency is as 24.5kHz,which is in accordance with simulation one. The motor can be controlled to run clockwise or counter clockwise through alternating phase difference, and on-off operating characteristics are satisfied.Under driving voltage of 220V,the maximum rotary speed under no-load conditions is as 40r/min,and the locked axial force is as 1.7N.

Key words:precision screw transmission;piezoelectric actuation;ultrasonic motor;bending mode

0引言

压电超声电机与传统电磁电机相比,有运行噪声低、转矩密度高、低速扭矩大以及响应迅速等优点[1],且结构紧凑,可灵活设计为短、小、薄型电机。螺旋传动则可在实现运动形式变换的同时,传递运动和动力,并兼具自锁能力。将精密螺旋传动和压电振动相结合的超声电机,最初由日本Ueha等[2]于1989年提出,但因效率低下而终止研发。随着压电材料性能以及稳定性的不断提高,自2005年至今,该种形式的超声电机研究又日渐活跃。周铁英等[3]和赵淳生等[4]研究团队相继开发了螺纹型超声电机并成功用于透镜模组驱动;美国New Scale Tech公司则推出了Squiggle电机产品,用于驱动微流控系统、微泵、电子锁等,使得这种致动方式又展现出诱人的前景[5-6];程廷海等[7]在2012年研制了中空柱状定子二阶弯振的旋转-直线超声电机,该样机可以满足小负载工况下的定位和驱动要求。

目前,基于螺旋结构的压电超声电机多为贴片型。电机定子为金属基多面柱体或环,将压电陶瓷片用环氧树脂胶粘贴于多面体外表面,激励定子产生面内(环状短定子)或面外(柱状长定子)弯曲振动。也就是说,贴片型超声电机多以压电陶瓷的d31振动模式实现换能。由于贴片式压电陶瓷的抗张能力较弱,故超声振动条件下,容易导致陶瓷片产生裂纹或胶层脱落而失效。另外,受螺母螺杆啮合要求和振动传递的限制,定子外表面换能面积通常较小,从而制约了电机的输出力矩,难以满足如微细加工、微操作等场合的力能要求。为解决上述问题,本文探讨一种采用Langevin振子激发螺纹面质点产生椭圆运动,从而驱动螺杆输出直线运动和推/拉力的行波型超声电机。该电机定子以d33模式换能,工作模态为圆柱状定子在空间正交方向上的两个一阶弯曲振动模态的合成。

1电机结构与工作原理

1.1结构设计

螺旋驱动杆式行波型超声电机的结构如图1所示,由定子、精密螺旋副和支架三部分组成。定子包括上配重块3、下配重块5和压电换能器组4,上下配重块通过螺纹将换能器组4夹紧。上配重块3开有圆周凹槽,以提高定子驱动效率和调节固有频率。下配重块5的周向开有4个螺孔,用螺钉6与支架7固连。为减小支架内壁对定子振动的影响,两者之间留有间隙。精密螺旋副由螺母2和输出螺杆1组成,螺母2固定于上配重块3上,将定子振动通过螺距为1.25mm的螺旋副啮合传动至输出螺杆1。

1.输出螺杆 2.驱动螺母 3.上配重块 4.压电换 能器组 5.下配重块 6.螺钉 7.电机支架 图1 电机结构示意图

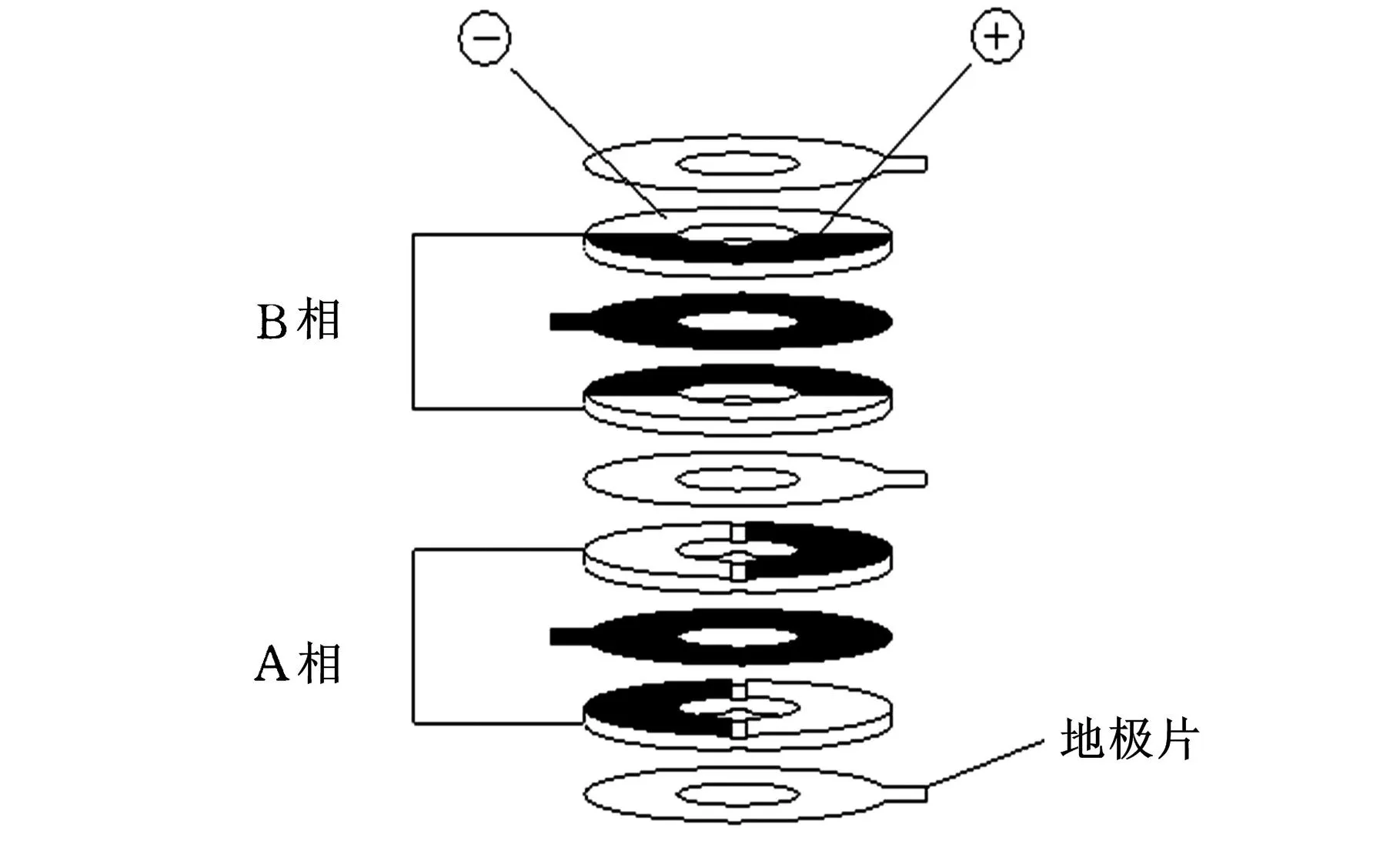

压电换能器组为8片半圆环形压电陶瓷,尺寸为φ40mm×φ16mm×2mm。其布局方式如图2所示,4个半片为1组,共2组。其中,布置在靠近下配重块的一组为A相,激励定子的左右弯曲振动;靠近上配重块的一组为B相,激励定子前后弯曲振动。

图2 压电换能器组布局图

电机工作模态为圆柱体在空间正交方向上两个一阶弯曲振动的合成,其弯曲振动的一般性方程为[8]

(1)

式中,E、I、A、ρ分别为等截面梁的弹性模量、梁截面对中性轴的惯性矩、截面积和密度;φ为坐标为z的截面在t时刻的x向位移;f(z,t)为截面上受到的广义激振力,在自由条件下,f(z,t)=0。

为简化分析,将定子设为EI不随z变化的等截面梁。无外力作用时,等截面梁弯曲自由振动的运动方程为

(2)

在两端自由的情况下,均匀截面梁的一阶固有频率振型函数为

(3)

其中,D1为常数,它由边界条件和振动顺序来决定,l为定子长度。由式(3),定子一阶弯振固有振型如图3所示,可据此选择定子固定部位和换能器安放位置。

图3 定子一阶弯振的位移和应变曲线

定子固定部位应选择节点处,由振型图可选轴向坐标z与定子长度l的比值分别为0.22和0.78两处。考虑到电机驱动端靠近上配重块表面,故选择远端点为固定部位以减小对定子振动的影响,即选定z/l=0.22处为电机定子固定部位。

换能器应布置于定子应变最大处,以有效提高机电转换效率和改善输出性能。对式(3)求二阶导,得应变振型函数为

(4)

由式(4),一阶弯振的应变曲线如图3所示。z/l=0.5处为其应变最大处,则将压电陶瓷片组置于该处。

梁的一阶弯曲固有频率可以通过瑞利法进行近似计算,其一阶弯曲固有圆频率为

(5)

通过选择定子材料参数E、ρ和优化尺寸参数A、I、l等,可将定子一阶弯振频率设计在20kHz以上,以减小电机运行噪声。

1.2工作原理

与现有杆式行波型电机一致,定子A、B两相陶瓷空间相差为π/2,当分别通以同幅值的cosω1t和cos(ω1t+φ)信号时(ω1为定子一阶固有弯曲振动时的圆频率),定子会呈现一阶旋转弯曲共振模态,从而在圆柱端面产生行波,使固定于其上的螺母螺纹表面质点形成椭圆运动[9]。设P(x,y)为定子驱动端面(即圆柱两端的自由振动平面)上任意一点,图4为P点在空间的运动情况示意图。其中,实线代表驱动端面初始位置(振动前),虚线代表振动(呼啦圈运动)过程中某时刻驱动端面所在位置,β为两者夹角;图中点划线代表P点轨迹所在平面,γ为其与驱动端面(实线所在平面)夹角。

图4 P点的空间运动轨迹示意图

P点轨迹为一平面曲线,该点轨迹方程在直角坐标系X1PY1下可以表述为[10-11]

(6)

式中,R为螺纹半径,wl为z=l(即定子驱动端面处)时的水平方向位移;βl为z=l时的端面转角。

此为椭圆方程,且P点轨迹平面与驱动端面间的夹角为常值:

(7)

对于自由圆柱体在空间的一阶弯曲振动,β(z)为

(8)

将z=l代入式(8),并由式(7)可知

(9)

M=4.730×[-sin(4.730)+sinh(4.730)-0.9825×

cos(4.730)-0.9825cosh(4.730)]

N=[cos(4.730)+sin(4.730)-0.9825×sin(4.730)-

0.9825sinh(4.730)

(10)

对于螺纹型超声电机,质点所在驱动表面为小升角螺旋面,如图5所示。其中,左图为样机整体剖面示意图,螺旋啮合部位用小圆圈标出,右图圆圈内为啮合部位放大图,给出了牙型角α和γ角的空间关系。

(a)样机剖面图(b)啮合部位放大图 图5 螺纹牙型角α与夹角γ的关系

为使螺母牙型面质点的椭圆运动有效地传递到螺杆牙型面上,驱动螺杆转动并减小啮合点的径向滑动[12],应使P点振动轨迹平面垂直于牙型面,即轨迹平面处于图5b中虚线位置为最佳。此时,理想的γ角度值为虚线与X′轴(驱动端面的积聚线)夹角,与牙型角α的关系为

α=π-2γ

(11)

由式(9)~式(11)可知,螺杆半径、定子长度和螺纹牙型角三者的关系为

(12)

至此,可将式(5)和式(12)作为电机结构优化设计的目标函数,利用前者保证电机工作在超声频率范围内,利用后者尽量提高能量转换效率。下面借助有限元方法分别进行分析。

2定子有限元分析

本文螺旋副采用螺纹M8×1.25的螺母和螺杆(国标粗牙)进行啮合,其标准牙型角为60°。根据式(12)知定子长度为

(13)

为探究凹槽对定子一阶弯振的影响和优化定子的尺寸,利用ANSYS软件建立了定子振动系统有限元分析模型,分别定义单元类型和材料属性。定子金属基体和压电陶瓷片的单元类型分别指定为SOLID45和SOLID98。定子的材料参数模型和基本尺寸模型如表1和图6所示。

表1 电机定子材料参数

图6 定子的尺寸模型

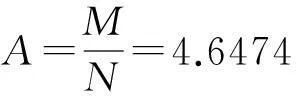

用ANSYS对电机的定子进行模态辅助分析,其边界条件设为两端自由,陶瓷片上下表面电压差为零,选择Block Lanczos 法对电机的定子模态进行分析[13]。对不同凹槽尺寸定子进行建模计算,初选凹槽的尺寸为高4mm、深4mm,然后分别在一定范围内改变定子凹槽的高度h和深度t,计算定子的固有频率f和端面振幅S随凹槽尺寸的变化。如图7所示。

(a)凹槽高度对电机固有频率和端面振幅影响

(b)凹槽深度对电机固有频率和端面振幅影响 图7 凹槽尺寸与电机固有频率和端面振幅关系

由图7a可知,随着槽高度的增加,系统的刚度逐渐减小,定子端面最大振幅逐渐减小,固有频率降低较为明显,因此,为使固有频率在超声频率范围内并获得较大的端面振幅应该选择较小的上配重块凹槽高度,本文选取4mm槽高。由图7b,随着凹槽深度的增加,电机定子固有频率明显降低,其端面最大振幅有所增加但趋于平缓且变化幅度不大。为确保样机端面较大的振幅且工作频率处于超声范围内,选取2mm槽深,最终选择凹槽最终尺寸为4mm×2mm,定子的一阶弯振模态如图8所示,工作频率为24.9kHz,端面最大振幅为4.65μm,压电陶瓷片布置在定子高度中间位置,选择远离定子驱动端面的下配重块应变最小区域(节点)为电机的固定位置,即减小由于电机固定对电机振动影响。

(a)A相左右弯振模态(b)B相前后弯振模态 图8 定子的一阶模态

经过对定子不同凹槽尺寸的有限元分析,最终确定电机的几何参数。电机主要几何参数为:定子的材料为硬铝,其中空内径为8mm,外径为40mm、长度为40mm;上配重块上的凹槽尺寸为4mm×2mm;下配重块上的螺孔位置为节点位置,螺纹尺寸为M4×0.7mm、深度6mm;压电片材料为PZT-4,其内径为16mm、外径为40mm、厚度为2mm;精密螺旋副分别为日本MINSUMI公司FAB M8×80型精密螺杆和NTFL M8×40型螺母(截取4mm使用),2级精度,45钢。

3样机测试与结果分析

根据分析结果,试制样机如图9所示。利用Agilent 4294A型阻抗分析仪分别对电机A相和B相振子进行扫频测试。定子A相一阶弯曲振动的谐振模态频率为24.7kHz,B相一阶弯曲振动的谐振模态频率为24.6kHz,与图8中选择Block Lanczos法的分析结果比较吻合,其数值略小于分析结果。这可能与有限元分析时把上配重块和下配重块设置为一个整体有关,而实际装配时上配重块和下配重块是采用螺旋副连接的,对其一阶弯曲振动会产生一定影响。

图9 电机样机

搭建图10所示的测试平台,对电机的正反转特性、转速特性和机械特性分别进行测试。测试平台主要由气浮隔振台、RIGOL DG4102任意波形发生器、Tabor 9200A功率放大器、Keyence LK-G5001V激光测微仪、推拉力计等组成。全部仪器置于气浮隔振台上,样机、数显测力计、激光测量头分别固定在各自的测试支架上,中心高度调整为等高。激光测微仪记录转子直线位移,再转换为转速,数显测力计记录转子的输出力。

图10 电机性能测试平台

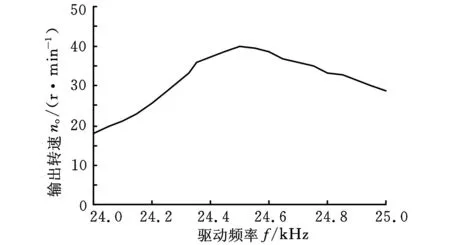

首先确认样机实际工作频率。由于压电陶瓷高频高压下发热量较大,容易产生退极化,故试验峰值电压限制在220V以下,驱动频率最高测到25kHz,略高于阻抗分析仪实测。图11所示为电机空载、驱动电压Upp=220V、两相相差90°条件下,驱动频率与输出转速之间的关系。当驱动频率在24~25kHz范围内,电机可以较好地工作,峰值频率出现在24.5kHz。因此,电机工作频率应为24.5kHz,最大空载转速为40r/min。

图11 输出转速与驱动频率关系

其次确认电机正反转特性。图12所示为电机空载、固定峰值电压和驱动频率时,在0°~360°范围内连续调节A、B两相的相位差,所测得的电机转速与相差之间的关系。由图可知,电机可以实现正反转,当相差分别在80°~100°和260°~280°之间时,电机正反转效果较好。另外,试验表明电机空载启停响应时间在ms级。

图12 输出转速与相位差关系

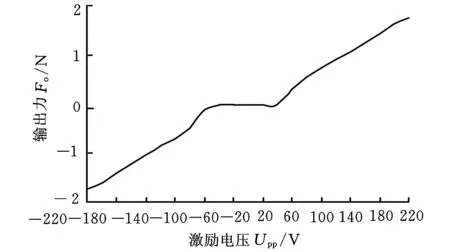

然后测试电机正反向运行时的轴向力输出特性。图13所示为固定峰值电压和驱动频率时,测得的正反向输出力与驱动电压关系曲线。50V以下电机输出力几乎为零,这是由于测力计与转子轴端面为接触式测量,存在静摩擦转矩。低电压下,当定子提供的驱动转矩不足以克服静摩擦转矩时,电机转子几乎不转动,测力计读数近似为零。驱动电压高于50V后,电机开始对外输出轴向力。在50~220V范围内,驱动电压和输出力在正反两个方向均呈线性,且线性度较好,最大输出力为1.7N。

图13 驱动电压与输出力关系

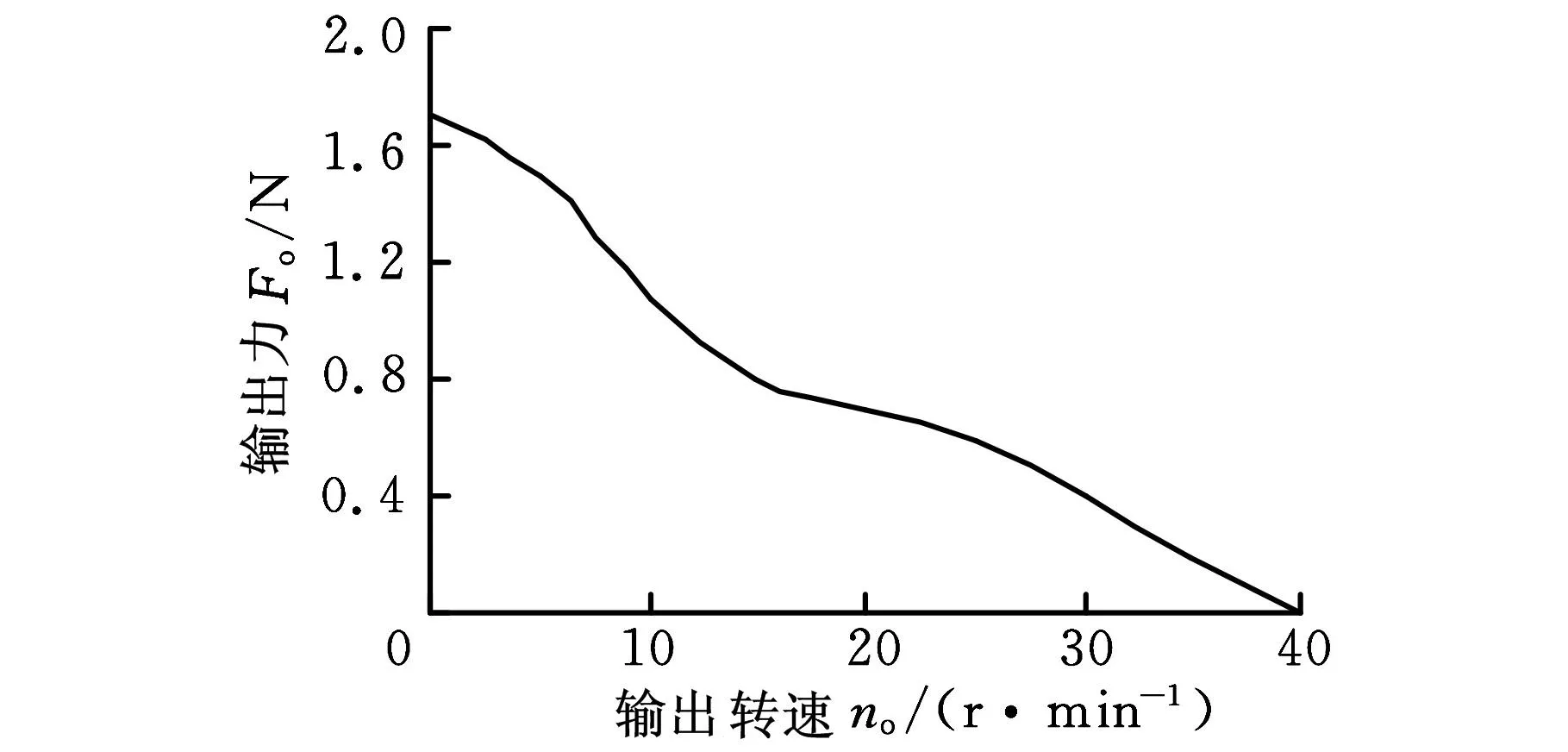

最后测量螺杆式电机的机械特性曲线。图14所示为220V和24.5kHz测试条件下,样机正向工作时得到的试验结果。由图可知,转子轴向力与转速大体成线性关系。最大堵转力为1.7N,随着转速的升高,电机轴向拖动负载能力下降,最大空载速度为40r/min。曲线的波动应该是由两方面原因造成的:其一是接触测量的影响;其二是因长螺杆导向不足使得螺旋副接触部位存在侧向(牙型高度方向)滑移,会直接导致输出力不稳定。

图14 机械特性曲线

4结论

设计了一种夹心式换能的螺旋驱动杆式行波型超声电机,初步分析了其工作机理。采用瑞利法对其固有频率进行了计算,以一阶弯振频率进入超声范围和提高螺纹驱动效率两者为目标函数,确定了电机主要结构尺寸,并优化了放大振幅用凹槽结构。

制作了样机并对其主要性能进行了试验测试。结果表明:A、B两相的谐振频率一致性较好,与有限元分析结果基本吻合;电机可以实现正反转运行,启停响应迅速;在驱动电压220V、驱动频率24.5kHz条件下,电机最大空载转速为40r/min;同等条件下,可输出最大轴向力为1.7N。

参考文献:

[1]Uchino K, Cagatay S,Koc B.Piezoelectric Ultrasonic Motors [J]. Journal of Electroceramics,2004,13(1/3): 393-401.

[2]Ueha S,Tomikawa Y.Ultrasonic Motors:Theory and Application[M].Oxford:Clarendon Press,1993.

[3]周铁英,陈宇,鹿存跃,等.螺母型直线超声电机在透镜调焦中的应用[J].中国科学(E辑):技术科学,2009,39(10):1650-1654.

Zhou Tieying,Chen Yu,Lu Cunyue,et al.Application of Nut-type Linear Ultrasonic Motor in Focusing Lens[J].Science in China (Series E):Science and Technology,2009,39(10):1650-1654.

[4]Zhang J T,Huang W Q,Zhu H,et al.Lead Screw Linear Ultrasonic Motor Using Bending Vibration Modes[J].Transactions of Nanjing University of Aeronautics & Astronautics,2007,26(2):89-94.

[5]Henderson D. Ultrasonic Lead Screw Motor:US 6940209[P].2005-03-08.

[6]Henderson D A.Simple Ceramic Motor,Inspring Smaller Products[C]//10th International Conference on New Actuators.Bremen,2006:1-4.

[7]程廷海,郭向东,包钢.中空柱状定子二阶弯振的旋转-直线超声电机[J].电机与控制学报,2013,17(3):8-12.

Cheng Tinghai,Guo Xiangdong,Bao Gang.Rotary-linear Ultrasonic Motor Based on Second Bending Vibration Mode of Hollow Cylindrical Stator[J].Electric Machines and Control,2013,17(3):8-12.

[8]屈维德,唐恒龄,张益群.北京:机械振动手册[M].2版.北京:机械工业出版社,2000.

[9]赵淳生.超声电机技术与应用[M].北京:科学出版社,2007.

[10]羊全钢,张凯,周铁英,等.弯曲旋转超声电机接触界面锥形角的分析与实验[J].声学学报,2002,27(5):413-419.

Yang Quangang,Zhang Kai,Zhou Tieying,et al.Analysis and Experiment on the Taper Angle of

Contact Surface of Bend Rotation Ultrasonic Micromotors[J].Acta Acustica,2002,27(5):413-419.

[11]朱华,曾劲松,赵淳生.杆式超声电机定子的动力学分析与优化设计[J].中国机械工程,2008,19(21):2627-2632.

Zhu Hua,Zeng Jinsong,Zhao Chunsheng.Dynamics Analysis and Optimal Design of the Stator for a Rod-shape Ultrasomic Motor[J],China Mechanical Engineering,2008,19(21):2627-2632.

[12]万志坚,胡泓.面内弯纵型直线超声电机的驱动与摩擦分析[J].振动.测试与诊断,2014,34(2):229-236.

Wan Zhijian,Hu Hong.Drive Mechanism and Friction Analysis of Linear Ultrasonic Motor Based on Longitudinal-bending Type[J].Journal of Vibration,Measurement & Diagnosis,2014,34(2):229-236.

[13]李怀勇.新型杆式压电电机研究[D].秦皇岛,燕山大学,2013.

(编辑袁兴玲)