基于遗传算法的高速轧辊磨床磨头液体动静压轴承的优化设计

基于遗传算法的高速轧辊磨床磨头液体动静压轴承的优化设计

吴怀超1,2令狐克均1孙官朝1李哲1张顺风1

1.贵州大学,贵阳,5500252.清华大学摩擦学国家重点实验室,北京,100084

摘要:液体动静压轴承性能的好坏直接影响着整台磨床的磨削性能。针对一种可调节式的高速轧辊磨床磨头液体动静压轴承,分析了其结构特点和工作原理,并对其结构尺寸和工作参数进行了设计计算。在此基础上,以单位承载量下的总功率损失最小作为优化设计的目标函数,运用遗传算法对该轴承进行了优化设计。优化结果表明:优化后目标函数值从0.0808下降到0.0678,轴承的总功率损失由初始设计的766.9W降低为642.6W,功耗降低约16%,而且轴承的结构尺寸得到减小,其刚度亦得到明显的提高。由此可见,通过优化设计,不仅降低了轴承的制造成本,而且明显改善了轴承的综合性能。

关键词:高速轧辊磨床;液体动静压轴承;优化设计;遗传算法

中图分类号:TH133.3

收稿日期:2015-03-17

基金项目:国家自然科学基金资助项目(51165002,51465008);清华大学摩擦学国家重点实验室开放基金资助项目(SKLTKF12A11);贵州省优秀青年科技人才培养对象专项资金项目(黔科合人字(2013)17号)

作者简介:吴怀超,男,1975年生。贵州大学机械工程学院教授,清华大学摩擦学国家重点实验室博士后研究人员。主要研究方向为高效磨削及装备。发表论文30余篇。令狐克均,男,1990年生。贵州大学机械工程学院硕士研究生。孙官朝,男,1989年生。贵州大学机械工程学院硕士研究生。李哲,男,1992年生。贵州大学机械工程学院硕士研究生。张顺风,男,1988年生。贵州大学机械工程学院硕士研究生。

OptimizationDesignofLiquidHybridBearinginGrinding

HeadofHigh-speedRollGrinderBasedonGeneticAlgorithm

WuHuaichao1,2LinghuKejun1Sun Guanchao1Li Zhe1Zhang Shunfeng1

1.GuizhouUniversity,Guiyang,550025

2.StateKeyLaboratoryofTribology,TsinghuaUniversity,Beijing,100084

Abstract:The performances of liquid hybrid bearing affect directly grinding performances of the whole roll grinder.Aiming at a kind of adjustable liquid hybrid bearing in grinding head of high-speed roll grinder,its structural characteristics and working principles were analyzed, and its structural dimensions and working parameters were calculated.Then,the lowest total power loss per unit loading capacity was regarded as an objective function of optimization design, and optimization design of the bearing was performed based on genetic algorithm.Optimization results are as follows:objective function value decreases from 0.0808 to 0.0678,total power loss of the bearing decreases from 766.9W to 642.6W,and power consumption is reduced about 16%;moreover,structural dimensions of the bearing are reduced,and its stiffness is obviously improved.Therefore,through the optimization design,manufacturing cost of the bearing is reduced,and its comprehensive performances are improved obviously.

Keywords:high-speedrollgrinder;liquidhybridbearing;optimizationdesign;geneticalgorithm

0引言

高速、超高速磨削技术是面向21世纪的先进

制造技术,它的广泛应用使机械加工方法产生变革性的影响[1]。其中,磨头的轴承技术是高速、超高速磨削技术中最为关键的技术,它越来越受到广大学者的高度关注[2]。

目前,高速、超高速机床较多采用的是陶瓷球轴承、磁悬浮轴承以及液体滑动轴承。陶瓷球轴承滚珠制造难度大、成本高,对拉伸应力和缺口应力敏感,在高速旋转时滚珠会产生很大的离心力和陀螺力矩,限制了它在高速精密机床上的应用[3-5];磁悬浮轴承因为无机械接触,所以无磨损、能耗小、噪声小、寿命长、无需润滑,但造价昂贵,承载能力相对较低,常用于高速轻切削机床主轴系统[6-8];液体滑动轴承分为液体静压轴承、液体动压轴承以及液体动静压轴承,其中,液体动静压轴承因兼有液体动压轴承和液体静压轴承的优点,在全速度范围内能保持很高的承载能力、油膜刚度、主轴回转精度以及很好的抗振性,而且,在主轴系统中采用冷却措施后,轴承温升和热变形都能得到有效控制,因而,在高速轧辊磨床上得到了较多的应用[9-11]。

传统液体滑动轴承的设计较多依赖经验和近似计算,并通过试验对比来寻求较优方案。对于高速轧辊磨床磨头液体动静压轴承的设计,本文首先设计该轴承各部分的基本结构,并确定其主要结构尺寸和工作参数,在此基础上,建立该轴承的优化设计数学模型,并运用遗传优化算法对其进行优化设计。

1高速液体动静压轴承的结构

1.1轴承的基本结构及工作原理

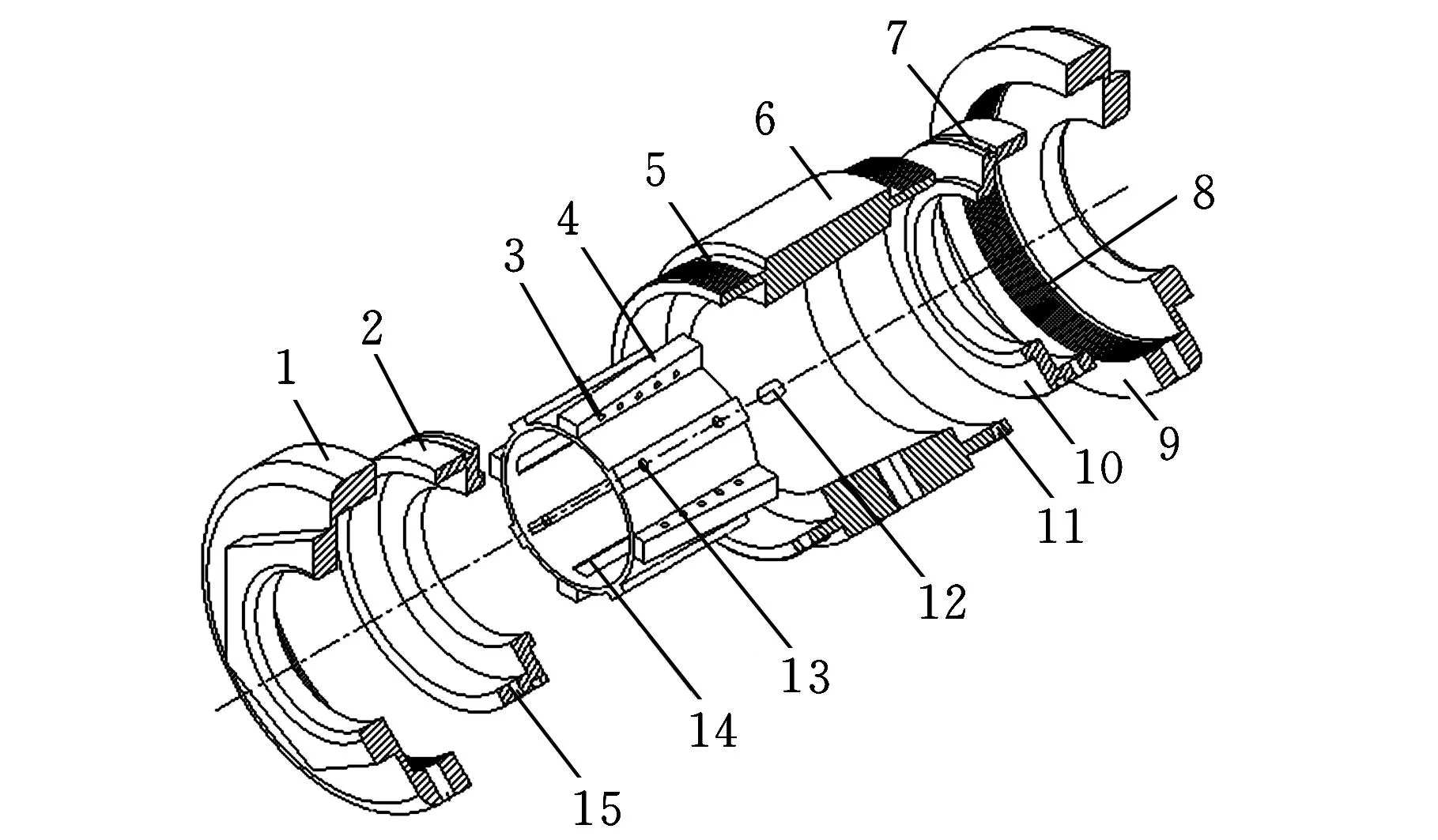

根据高速轧辊磨床磨头的功能及结构需求,其液体动静压轴承采用轴承和轴承套配合的结构,并为了提高其应用范围和运行效率,轴承上设计有调节机构。该轴承的结构如图1所示。

1.前调节盖 2.前调节推板 3.轴承过油孔 4.轴承本体 5.轴承套外螺纹 6.轴承套 7.密封圈 8.后调节盖内螺纹 9.后调节盖 10.后调节推板 11.轴承套回油孔 12.轴承套进油孔 13.轴承进油孔 14.轴承静压腔 15.前调节推板回油孔 图1 高速液体动静压轴承的结构

如图1所示,该轴承主要由轴承本体4、轴承套6、前调节推板2、后调节推板10、前调节盖1和后调节盖9组成。轴承4上均布有4个锥形肋板,与具有同样锥度内孔的轴承套6配合,从而强制轴承本体在每个锥形肋板处发生凹陷变形,于是在轴承本体内壁和主轴之间形成8个楔形动压腔,此凹陷变形量和动压腔的形状和大小可以通过轴承本体和轴承套的配合程度来进行调节。轴承套两端均加有外螺纹5,分别与前调节盖1和后调节盖9上的内螺纹8配合,在此螺纹副的作用下,调节主要是通过拧动前调节盖和后调节盖,并通过前调节推板7或后调节推板10的推动来实现的。

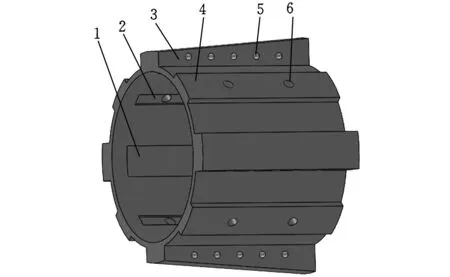

图1所示的高速液体动静压轴承中,最关键的部件是轴承本体,图2是轴承本体三维结构图。

1.静压腔 2.导流槽 3.锥形肋板 4.矩形肋板 5.过油孔 6.进油孔 图2 高速液体动静压轴承本体的结构

如图2所示,在轴承本体内部开设有4个静压腔和4个导流槽。其中,静压腔主要起两方面的作用:一是在启动时,向静压腔强力注入高压油,使主轴悬浮于轴承中间,避免发生干摩擦;二是在停车时,因4个静压腔存在有高压油,能有效减缓动压突然消失而在重力作用下出现的干摩擦。导流槽主要起加强油液进入轴承内壁后的流动和扩散作用。

1.2轴承的结构尺寸和工作参数

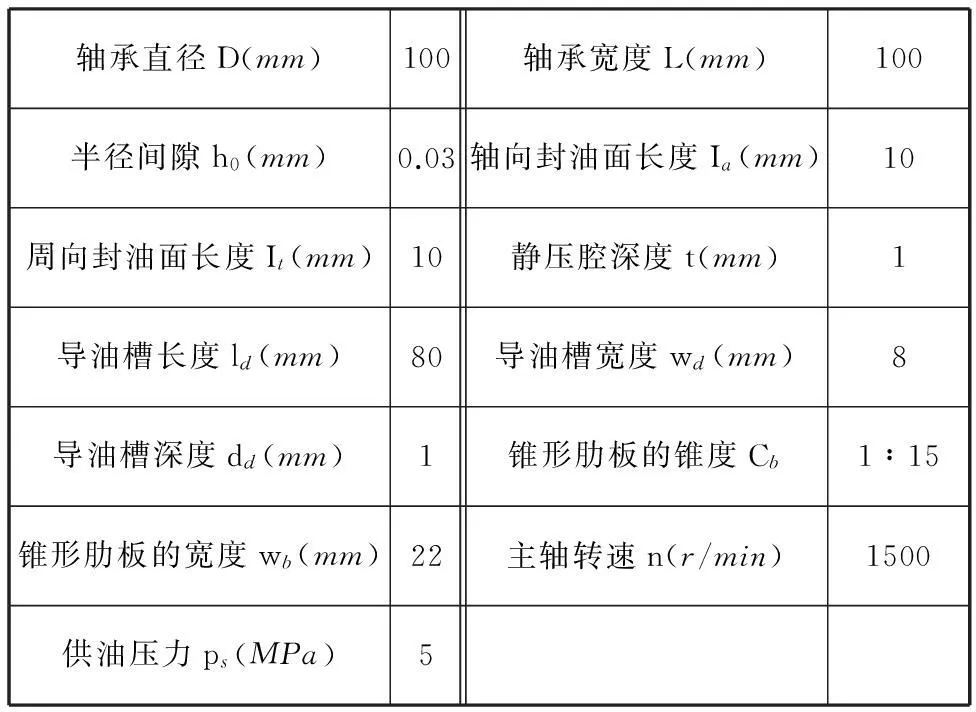

图1所示的高速液体动静压轴承的基本结构尺寸及主要工作参数如表1所示。

表1 轴承的基本结构尺寸及主要工作参数

基于表1所示数据,为了进一步给后续轴承的优化设计提供所需参数,下面给出轴承的一些主要结构尺寸和工作参数的计算公式[11]。

(1)每个静压油腔的有效承载面积Ae:

Ae=2R(I+Ia)sin((θ1+θ2)/2)

(1)

其中,R为轴承的半径,I为油腔的轴向宽度,θ1为轴承油腔包角的一半,θ2=45°。根据各参数值,可计算出Ae=5478mm2。

(2)轴承的刚度J:

J=6Aeps(β-1)cosθ1/(h0β2)

(2)

其中,β为节流比,毛细管节流β取为2。根据各参数值,可计算出J=9.5×108N/m。

(3)轴承的流量Q:

(3)

其中,pR为供油压力ps的一半;η为润滑油动力黏度,对于10号主轴油,在50℃时其动力黏度为η=0.0086Pa·s。根据各参数值,可计算出Q=3.32L/min。

(4)轴承的温升Δt:

Δt=Ht/(QρCv)

(4)

其中,Ht为总功率;ρ为润滑油的密度;Cv为润滑油的质量定容热容。Ht的计算式为

Ht=Hf+Hp=(1+K)Hp

(5)

式中,Hf为摩擦功率;Hp为泵功率,且Hp=psQ;K为功率比,K=Hf/Hp。

将式(5)代入式(4),可得

Δt=(1+K)ps/(ρCv)

(6)

根据各参数值,可计算出Δt=7.6℃。

2高速液体动静压轴承的优化设计

上述对高速轧辊磨床磨头液体动静压轴承的设计仅是从功能的角度以及结构方面的需求来进行的。为了提高该轴承的使用性能,需要对其结构进行优化设计,为此,首先要构造该轴承优化设计的数学模型。

2.1优化设计的数学模型

2.1.1设计变量的选择

图1所示高速液体动静压轴承中,相对宽度L/D直接影响其静态和动态性能;相对封油面尺寸Ia/L和It/D直接影响其有效承载面积、封油面上的动压效应以及摩擦功耗,并且影响通过封油面的流量大小和油腔之间的周向内部流动,从而对轴承的性能影响较大;轴承半径间隙h0对于泵功率Hp和摩擦功率Hf影响较大,当h0增大时,泵功率Hp增大,Hf减小。综上所述,选择L/D、Ia/L、It/D和h0作为设计变量。因而,设计变量可表述为

X=[L/DIa/LIt/Dh0]T

(7)

2.1.2目标函数的确定

液体动静压轴承的发热和温升是影响磨头正常运行的关键因素,协调好轴承的承载性能和总功率损失之间的关系是其优化设计的核心,因此,以单位承载量下的总功率损失最小作为优化设计的目标函数,即

F(X)=min(Ht/W)

(8)

式中,W为承载量。

Hf的计算公式如下:

Hf=FfU

(9)

其中,Ff为黏滞阻力,其计算式为

Ff=ηAfU/h0

(10)

U为轴颈处线速度,其计算式为

U=2πnR/60

(11)

式(10)中,Af为轴承的有效摩擦面积,其计算式为[2]

Af=(AL+AR/4)N

(12)

式中,AL为一个油腔四周封油面积;AR为一个油腔面积;N为油腔数目。

将式(10)~式(12)代入式(9),可得

Hf=π2ηD2n2Af/(3600h0)

(13)

泵功率Hp的计算公式如下:

(14)

承载量W即为轴承在稳态运行时候承受的外载荷,图1所示的高速轧辊磨床磨头液体动静压轴承在稳态运行下的承载量W为9488N。

2.1.3约束条件

根据液体动静压轴承一般的设计规则,前述选取的设计变量的取值范围如下。

(1)轴承宽径比L/D:

0.8≤L/D≤1.2

(15)

(2)轴向封油面尺寸Ia/L:

0.1≤Ia/L≤0.5

(16)

(3)周向封油面尺寸It/D:

0.1≤It/D≤0.25

(17)

(4)半径间隙h0:

0.02mm≤h0≤0.04mm

(18)

2.2数学模型的求解

目前优化算法主要有复合形法、可变容差法和惩罚函数法等传统算法以及一些现代优化计算方法,包括模拟退火优化算法、遗传优化算法和神经网络优化算法等[12]。由于动静压轴承的数学模型是属于有约束的非线性数学模型,且目标函数问题比较复杂,因此本文采用遗传优化算法。

遗传优化算法是一种求解复杂问题并具有自适应、自组织和随机优化性质的算法,它的基本数学模型可表示为[13]

F=f(C,E,P0,M,φ,Γ,Ψ,T)

(19)

式中,C为个体的编码方法;E为个体的适应度评价函数;P0为初始种群;M为种群大小;φ为选择算子;Γ为交叉算子;Ψ为变异算子;T遗传运算终止条件。

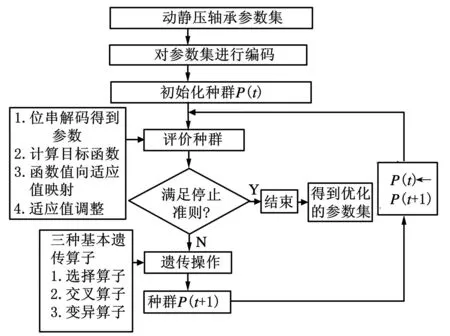

根据遗传算法的基本思想和上述基本数学模型,结合图1所示的高速轧辊磨床磨头液体动静压轴承的结构特点,对该轴承采用遗传算法进行优化设计,流程如图3所示。

图3 基于遗传算法的优化设计流程图

根据上述流程图,在MATLAB中编写程序,实现对该轴承的优化,其核心程序代码如下:

maxgen=2000;

sizepop=20;

pcross=[0.4];

pmutation=[0.1];

lenchrom=[1 1 1 1];

bound=[0.8 1.2;0.1 0.5;0.1 0.25;0.02 0.04];

individuals=struct('fitness',zeros(1,sizepop),'chrom',[]);

avgfitness=[];

bestfitness=[];

bestchrom=[];

fori=1:sizepop;

individuals.chrom(i,:)=Code(lenchrom,bound);

x=individuals.chrom(i,:);

individuals.fitness(i)=fun(x);

end

[bestfitnessbestindex]=min(individuals.fitness);

bestchrom=individuals.chrom(bestindex,:);

avgfitness=sum(individuals.fitness)/sizepop;

trace=[avgfitnessbestfitness];

fori=1:maxgen

individuals=select(individuals,sizepop);

avgfitness=sum(individuals.fitness)/sizepop;

individuals.chrom=Cross(pcross,lenchrom,individuals.chrom,sizepop,bound);

individuals.chrom=Mutation(pmutation,lenchrom,individuals.chrom,sizepop,[imaxgen],bound);

forj=1:sizepop

x=individuals.chrom(j,:);

individuals.fitness(j)=fun(x);

end

[newbestfitness,newbestindex]=min(individuals.fitness);

[worestfitness,worestindex]=max(individuals.fitness);

ifbestfitness>newbestfitness

bestfitness=newbestfitness;

bestchrom=individuals.chrom(newbestindex,:);

end

individuals.chrom(worestindex,:)=bestchrom;

individuals.fitness(worestindex)=bestfitness;

avgfitness=sum(individuals.fitness)/sizepop;

trace=[trace;avgfitnessbestfitness];

end

在上述主程序中,首先对遗传算法的参数进行了初始化设置,设置进化代数为2000,种群规模为20,交叉概率选择0.4,变异概率选择0.1;然后设置优化设计变量的取值范围;最后初始化种群,调用目标函数子程序计算适应度,进行迭代寻优。在调用目标函数子程序时,选择、交叉和变异遗传算子被迭代计算,从而计算出适应度,进而代替上一次进化中的最好的染色体。如此循环迭代计算,记录了每一代进化中的最好的适应度,从而最终得到设计参数的优化结果。

3高速液体动静压轴承优化设计结果及其分析

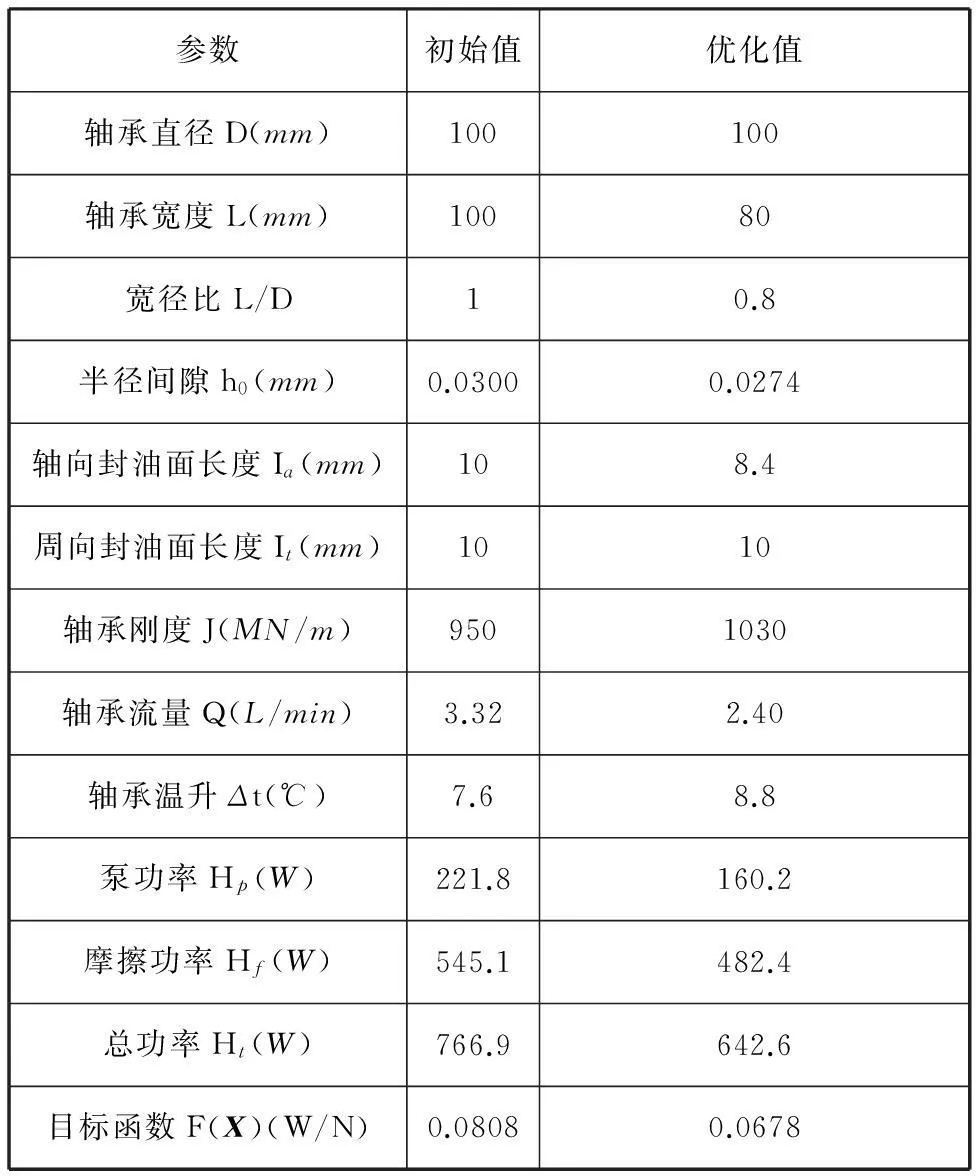

在MATLAB软件中运行优化算法程序,得到了如表2所示的优化计算结果。由表2的优化结果可以看出:轴承的宽度优化后,其值变小,结构变小;半径间隙减小,轴承的流量由原来的3.32L/min变化到2.4L/min,轴承的流量减小,从而降低了泵功率的损失;摩擦功率也由原来的545.1W降低到482.4W,从而导致轴承的总功率由初始设计的766.9W降为642.6W,功耗降低约16%;优化后目标函数从0.0808下降到了0.0678。另外,轴承的刚度由原来的950MN/m变化为1030MN/m,轴承的刚度有所提升,使得轴承的稳定性有所提高;轴承的温升由原来的7.6℃变化为8.8℃,优化前后温升变化为1.2℃,对轴承的性能影响较小。

表2 高速液体动静压轴承优化计算结果

4结论

针对一种高速轧辊磨床磨头液体动静压轴承,为了改善其结构和使用性能,采用遗传优化算法对其进行了优化设计。优化结果表明:轴承的结构尺寸得到减小,从而节约了材料,降低了成本;半径间隙得到减小,流量也得到减小,从而降低了泵功率损耗,达到了节能的目的;轴承的刚度得到提高,从而提升了轴承的稳定性;轴承的温升在优化前后变化不大,对轴承的性能影响不大;目标函数值下降,从而达到了优化设计的目的。由此可见,通过对轴承进行基于遗传算法的优化设计,其性能得到了明显的提高。

参考文献:

[1]周志雄,邓朝晖,陈根余.磨削技术的发展关键技术[J].中国机械工程,2000,11(1/2):186-189.

ZhouZhixiong,DengZhaohui,ChenGenyu,etal.DevelopmentandKeyTechnologyofGrinding[J].ChinaMechanicalEngineering,2000,11(1/2):186-189.

[2]朱海港.超高速液体动静压混合轴承参数优化设计研究[D]. 沈阳:东北大学,2009.

[3]喻炜.高速混合陶瓷球轴承分析与优化设计[D].天津:天津大学,2011.

[4]WemhonerJ.Ceramics-AMilestoneontheWaytotheHigh-performanceRollingBearing[J].CFICeramicForumInternational,2002,79(4):21-24.

[5]HeQ,LiuHZ,ZhangYB,etal.TheCharacteristicsofHybridCeramicBallBearingforHigh-speedSpindle[C]//2009IEEEInternationalConferenceonMechatronicsandAutomation,Changchun,2009,2489-2494.

[6]刘迎澍,黄田.磁悬浮轴承研究综述[J].机械工程学报,2000,36(11):5-9.

LiuYingshu,HuangTian.SurveyoftheResearchofMagneticBearings[J].ChineseJournalofMechanicalEngineering,2000,36(11):5-9.

[7]SamantaP,HiraniH.MagneticBearingConfigurations:TheoreticalandExperimentalStudies[J].IEEETransactionsonMagnetics,2008,44(2):292-300.

[8]MusolinoA,RizzoR,TucciM,etal.ANewPassiveMaglevSystemBasedonEddyCurrentStabilization[J].IEEETransactionsonMagnetics,2009,45(3):984-987.

[9]MeruaneV,PascualR.IdentificationofNonlinearDynamicCoefficientsinPlainJournalBearings[J].TribologyInternational,2008,41(8):743-754.

[10]MatsudaK,KanemitsuY,KijimotoS.OptimalClearanceConfigurationofFluid-filmJournalBearingsforStabilityImprovement[J].JournalofTribology-transactionsoftheASME,2004,126(1):125-131.

[11]钟洪,张冠坤.液体静压动静压轴承设计使用手册[M].北京:电子工业出版社,2007.

[12]TavazoeiMS,HaeriM.AnOptimizationAlgorithmBasedonChaoticBehaviorandFractalNature[J].JournalofComputationalandAppliedMathematics,2007,206(2):1070-1081.

[13]雷英杰,张善文,李续武,等.MATLAB遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2005.

(编辑袁兴玲)