飞机复杂零件上大量小尺寸导孔的快速视觉检测

飞机复杂零件上大量小尺寸导孔的快速视觉检测

唐君萍张丽艳刘胜兰叶南

南京航空航天大学,南京,210016

摘要:设计并实现了一套飞机复杂零件上大量小尺寸导孔的快速视觉检测系统MBMS,对其中的关键技术作了深入研究和讨论。采用将视觉检测与多轴数控运动机构相结合的导孔检测方式,提出了一种系统内外参数精确标定方法;详细讨论了检测程序的生成方法,对检测中导孔的检测顺序进行了规划;针对飞机零件上导孔的成像特征,提出了一种高精度、高稳定性的图像定位技术;最后通过导孔的实际成像与基于虚拟相机技术的理论成像对比分析来得出导孔加工精度的评价。该系统为复杂飞机零件上的大量小尺寸导孔提供了快速有效的数字化检测手段。

关键词:导孔检测;视觉检测;系统标定;检测规划;图像处理

中图分类号:V262.7;TP391.7

收稿日期:2014-12-11

作者简介:唐君萍,男,1991年生。南京航空航天大学机电学院硕士研究生。研究方向为机器视觉检测。张丽艳,女,1967年生。南京航空航天大学机电学院教授。刘胜兰,女,1974年生。南京航空航天大学机电学院副教授。叶南,男,1982年生。南京航空航天大学机电学院讲师。

QuickVisionInspectionforLargeNumberofSmallSizeGuideHolesonComplexAircraftParts

TangJunpingZhangLiyanLiuShenglanYeNan

NanjingUniversityofAeronauticsandAstronautics,Nanjing,210016

Abstract:A quick vision inspection system MBMS for the large number of small size guide holes on complex aircraft parts was designed and implemented. The key techniques concerned were studied and discussed in details. The system combined a visual sensor with a multi-axis CNC equipment. A method to calibrate the system’s internal and external parameters was proposed.The programming method to generate NC inspection program was discussed in detail, and the guide holes’ inspection order was optimally planned. An accurate and stable method was proposed to locate the guide hole in the image. Finally, the evaluation of the guide hole’s machining precision was achieved by comparing the real image with the underlying virtual image. The proposed method provides an approach to quick and accurate inspection of the large number of small size guide holes on complex aircraft parts.

Keywords:guideholeinspection;visioninspection;systemcalibration;inspectionprogramming;imageprocessing

0引言

导孔是飞机制造工程中最常见的结构特征之一,大量存在于框、肋、壁板、蒙皮等各类飞机零部件上,主要用于飞机零部件之间的装配连接,包括铆钉孔、螺栓过孔、销孔等。飞机零部件上的导孔数目十分庞大,据统计,一架大型飞机的各类结构特征上,导孔的数量多达300万以上,某些单个零件上就有几千个导孔。导孔的加工质量是影响飞机寿命和飞行安全的重要因素,导孔存在几何偏差等质量缺陷时,强迫装配产生的装配应力会对飞机安全构成极大隐患[1-2]

在新一代飞机研制中,对导孔的加工质量提出了新的更高要求[3]。在新的质量规范和公差要求下,采用高效精确的数控方法加工导孔已是势在必行,然而目前我国航空制造企业中主要采用的通用量具和专用检测模板的导孔检测方法,属于人工比对式检测,缺乏量化检测结果,对于一些复杂曲面零件上分布的导孔检测误差甚至会达到1mm量级,已经不再适应新一代飞机的研制生产要求。飞机零部件上导孔尺寸较小,且多分布于复杂自由曲面薄壁结构上,一般为φ2.5~4mm浅圆柱通孔,采用三坐标测量机对导孔进行检测则存在以下几方面难以克服的问题:①对于五轴数控机床加工的复杂零件小尺寸导孔,三坐标测量机往往不具有可达性;②由于孔径小,即使采用超小测头,也容易因实际的孔径、孔位偏差而导致自动检测过程中发生测头与孔壁干涉;③对于即使可以用三坐标测量机进行检测的情形,检测效率也明显低于数控制孔的效率,因此会形成制造效率瓶颈。

随着视觉测量理论和技术的快速发展,以CCD(charge-coupleddevice)相机作为主要传感器件的工业视觉测量越来越显示出独特的技术优势和广阔的发展空间。在三维空间分布的圆孔检测方面,黄劼[4]设计制造了一套只针对半球壳零件上表面圆孔与基准孔之间的空间夹角的视觉检测系统。然而,导孔在飞机零件上量大面广,分布有大量导孔的零件结构形式各异、尺寸大小迥然不同,这使得已有的视觉检测方法受视场、景深的限制而难以胜任。

针对飞机复杂零件大量小尺寸导孔检测的快速性、现场性、定量性的需求特点,本文提出将视觉成像系统与多轴数控运动机构相结合的导孔检测方法,该方法通过运动机构带动视觉成像系统到达每个待测导孔的预设相对方位拍摄图像,并根据导孔的实际成像与虚拟相机理论成像的对比分析快速得出其加工精度评价。不同于二维平面目标的视觉检测问题,通过多轴数控运动对任意不同空间方位的大量导孔进行快速、精确视觉检测,需要解决视觉成像系统与运动机构之间的位姿精确标定、检测路径和数控检测程序的自动规划与生成、精度评价方法等一系列问题。本文对此提出了一整套解决方法,形成了基于模型的导孔在线视觉检测系统(MBMS),典型试验件的初步检测结果表明,本文方法的检测精度与检测效率能够满足目前导孔数字化加工和检测的需要。

1系统原理及机构

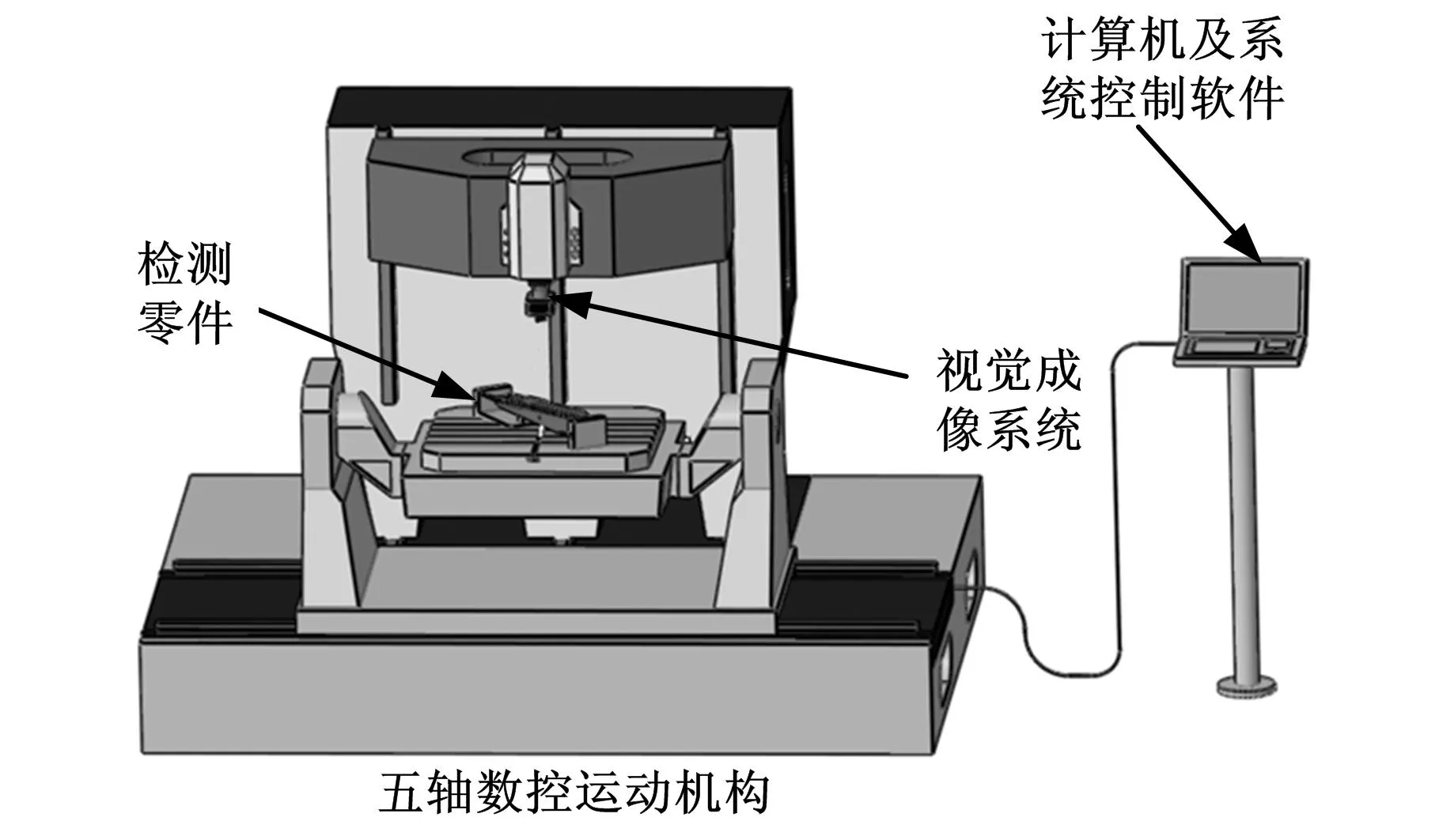

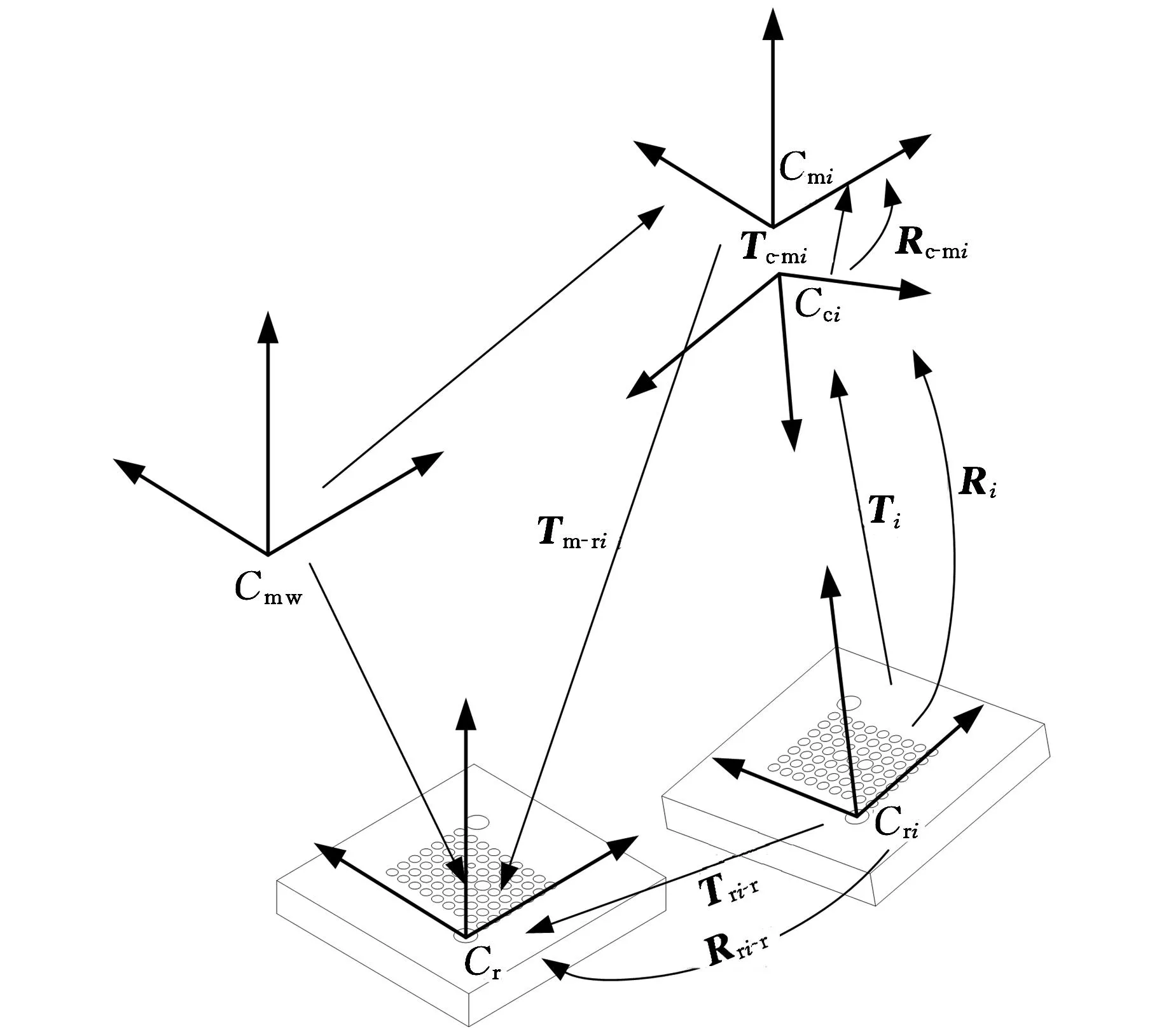

MBMS系统结构如图1所示,其中视觉检测系统由视觉成像系统与计算机及系统软件构成,视觉成像系统包括CCD图像传感器、镜头和光源等。将视觉成像系统安装在多轴数控运动机构的运动末端,由运动机构带动视觉成像系统至指定位置对每个导孔依次进行检测。

图1 MBMS系统结构示意图

为方便阐述,本文以摇篮式五轴数控机床MikronUCP710为数控运动平台进行求解说明。对于不同的数控运动机构,只需要将相关的结构参数替换即可。

MBMS系统的总体技术方案如图2所示。在检测每个孔时,运动机构将成像系统光轴移动至其与待测导孔的理论孔轴方向重合,并在合适的物距位置拍摄该导孔的图像进行检测。首先通过本文设计的标定块对系统进行标定,解算出系统的内外参数,然后将待测零件安装在工作台上。根据待测零件的安装位置信息和系统标定参数,计算出检测每个孔时的数控检测位置,并将所有孔的检测顺序进行优化,最终得到数控检测程序。成像系统依次移动至每个导孔的预定位置后拍摄得到待测导孔的实际成像,本文采用OpenGL虚拟相机[5-6]得到待测导孔的理论成像,将待测导孔的实际成像与理论成像进行对比分析,从而得到检测结果。

图2 MBMS系统总体技术方案

2系统标定

将成像系统安装在运动机构上去完成特定的任务,首先需要确定两者间的位置关系。这个关系的求解可以归于手眼标定[7-10]的问题。常用的手眼标定的基本思路是控制运动机构(通常是机器人手臂)至少在3个不同的位置观察空间一个已知的标定参照物,最终转化为方程组AX=XB的求解问题[8-9]。这一方法的数学求解过程十分繁琐[11],并且需要已知相机内参数。为此,本文设计了可装夹找正的标定参照物,通过运动机构自身的接触式测头测得运动末端相对于标定参照物的位置关系,并通过一次标定获得相机内参数及相机相对于标定参照物的位置关系,最后直接计算获得相机相对于运动末端的位置关系。

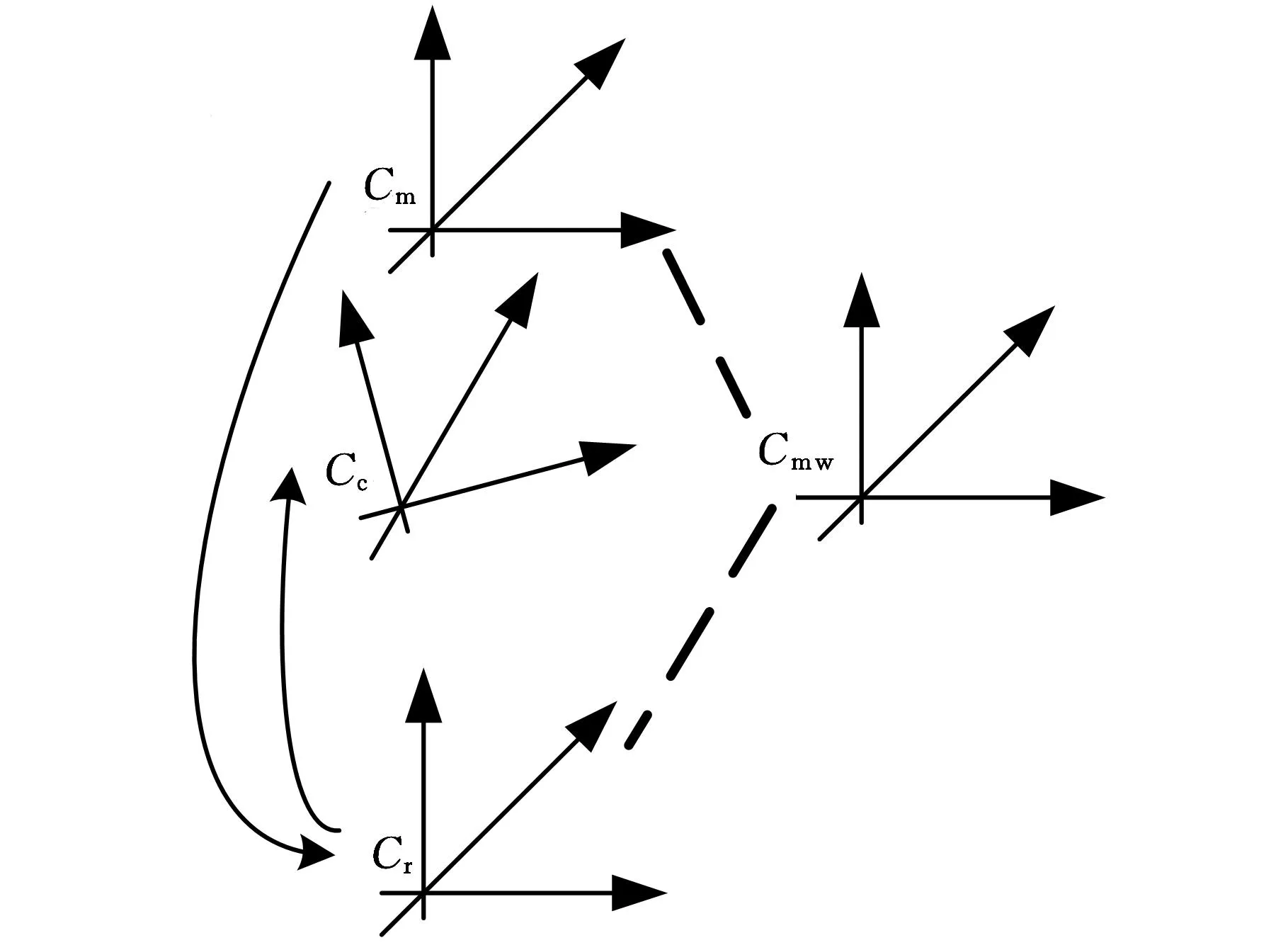

如图 3所示,设Cr为标定参照物坐标系,Cc为相机坐标系,Cm为运动末端坐标系,Cmw为运动机构世界坐标系。由数控系统可以读出Cmw与Cm的位置关系。则本文提出的标定方法基本步骤可以描述为:

(1)在运动机构工作台上装夹找正标定参照物,通过Cmw间接得到Cr与Cm的位置关系;

(2)移动相机从多个方位拍摄标定参照物得到标定图像,由此标定出相机内参数以及Cc相对于Cr的位置关系;

(3)计算Cc、Cm间的位置关系。

图3 标定流程示意图

2.1确定标定参照物坐标系与运动末端坐标系的位置关系

图4 标定参照物示意图

2.2标定相机内参数及相机坐标与标定参照物坐标系的位置关系

本文采用图4的标定参照物以Zhang[12]的标定方法为基础进行相机内参数标定。该方法只需对平面标定参照物在不同角度拍摄一组图像即可,简单易行,且有较高的标定精度。为了覆盖运动机构的整个运动空间,提高标定精度,本文从8个不同角度拍摄标定图像。图5所示为标定现场以及其中一幅标定图像。标定参照物上圆孔的三维坐标可事先精确测得。标定参照物上圆孔采用了不对称设计,方便标定过程中各控制点(孔心)的三维坐标与其图像坐标的自动匹配,提高标定效率。

(a)标定现场图

(b)标定图像 图5 标定现场图以及拍摄的标定图像

2.2.1成像模型

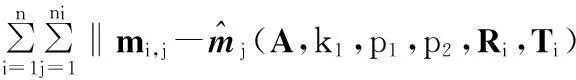

标定参照物上的各控制点在针孔模型下的成像可表示为

(1)

式中,s为比例系数;(xr,yr,zr)T为空间控制点X在标定参照物坐标系下的坐标;(u,v)T为X在图像平面上的像点的像素坐标;R、T分别为从标定参照物坐标系到相机坐标系的旋转变换矩阵和平移向量;A为相机的内参数矩阵;(u0,v0)T为图像平面的主点坐标;α、β分别为图像在u轴、v轴的焦距参数。

由于镜头畸变的影响,式(1)给出的理想成像模型往往不能准确地反映实际的成像几何关系,使用合适的畸变矫正模型能在一定程度上减小镜头畸变的影响。本文采用的畸变模型为

式中,(x,y)为图像平面上的像点在相机坐标系下的几何坐标;k1、p1、p2为需要标定的畸变系数。

2.2.2标定相机内参数及相机相对于标定参照物的位置关系

在标定参照物坐标系下,标定参照物上孔心的物理坐标可以表示为X=(xr,yr,0)T,由式(1)可得

(2)

其中,r1、r2、r3分别为旋转矩阵R的三个列向量。式(2)可以写成:

由r1与r2相互正交可以得到2个约束方程:

而内参数矩阵A有5个未知量,因此当图像数量n≥3时即可求解矩阵A。本文从8个不同方位拍摄了标定图像。一旦求得A即可进一步求得每幅图像拍摄时相机相对标定参照物坐标系的外部参数:

λ=1/‖A-1h1‖=1/‖A-1h2‖

至此得到了线性模型下的相机内外参数A、R和T,考虑相机镜头畸变,本文使用LM(Levenberg-Marquardt)算法[13]进行全局优化求解,最小化目标函数为

2.3解算相机与运动末端的位置关系

由2.1节给出的方法可以确定Cm与Cr间平移向量,记拍摄第i幅标定图像时此值为Tm-ri,由2.2节中的方法可以得到拍摄第i幅标定图像时相机相对于标定参照物的位置关系Ri、Ti。本节给出最终确定相机与运动末端间的位置关系Rc-m、Tc-m的方法,如图6所示。对于摇篮式AC摆五轴数控机床MikronUCP710,在从不同方位拍摄标定图像时,标定参照物随工作台转动到了不同的方位,因此首先需要将转动后的标定参照物坐标系Cri联系到原始标定参照物坐标系Cr。这里用下标最后一位i区分拍摄标定图像的不同时刻,如Cci表示拍摄第i幅标定图像时的相机坐标系,Rri-r、Tri-r表示此时标定参照物坐标系Cri与初始Cr的位置关系。

图6 相机与运动末端位置关系示意图

2.3.1标定参照物坐标系在转动前后的位置关系

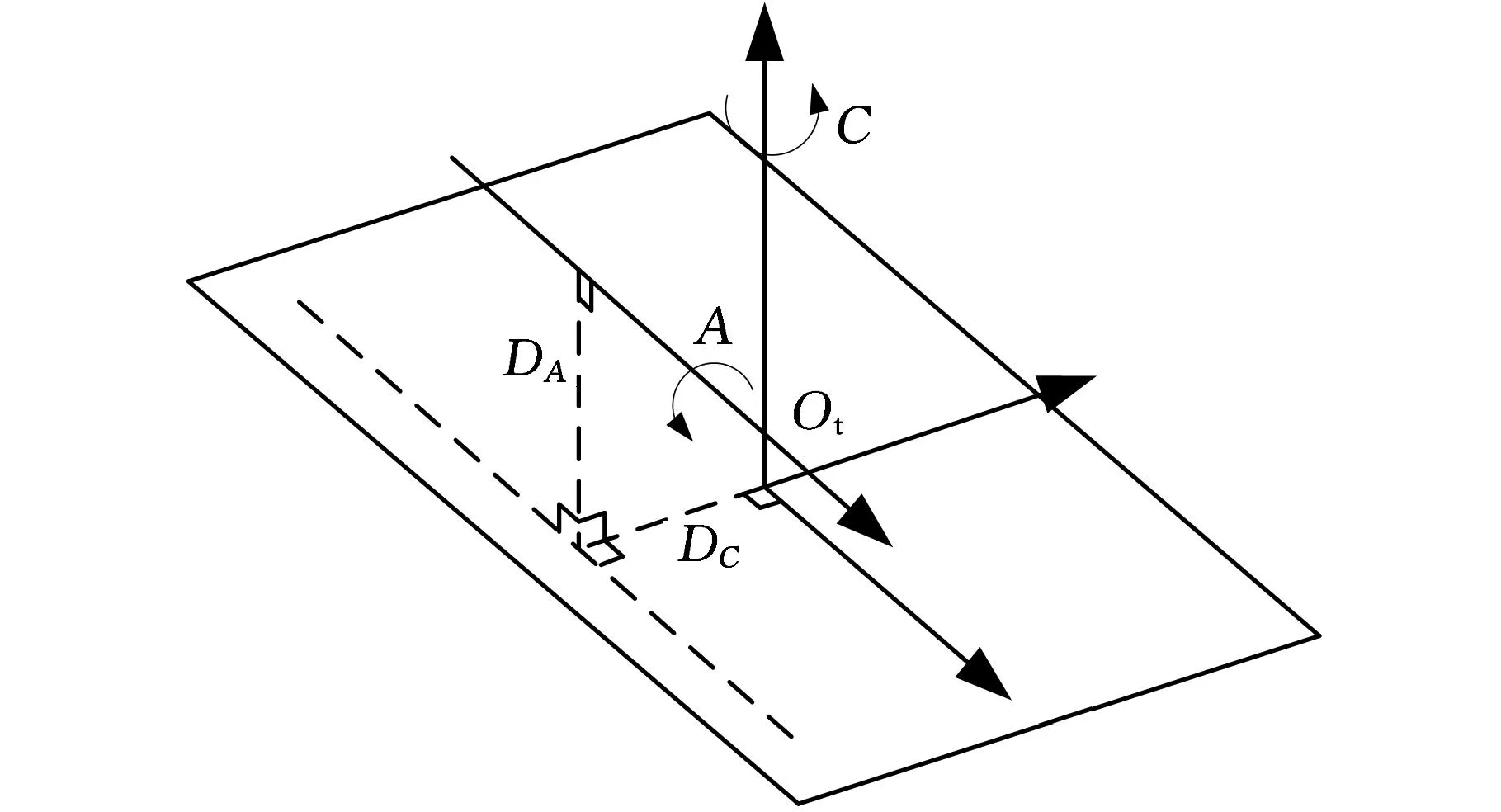

图7 摇篮式AC摆五轴数控运动机构的工作台结构

读取第i次拍摄时运动机构C、A轴的转动量αi、βi,根据图7所示的工作台结构可以得出:

2.3.2计算相机与运动末端的位置关系

至此可以给出第i次拍摄时相机与运动末端的位置关系Rc-mi、Tc-mi:

对获得的多个相机与运动末端的旋转关系,本文以欧氏距离为度量标准进行平均[14]得到最终旋转矩阵标定值Rc-m:

式中,SO(3)为李群三维旋转群;‖·‖F为矩阵的Frobenius范数。

对多组平移关系直接求平均得到最终平移向量标定值:

3数控检测程序的生成

为了将相机光轴移动至与待测导孔的孔轴重合,并在合适的物距位置拍摄图像,需要根据系统标定结果和待测导孔理论方位进行相应的计算,得到运动机构每个轴的运动量。另外,一个飞机复杂零件上往往存在着大量导孔,对导孔的检测顺序进行规划以尽可能缩短检测中系统的运行路程,提高检测效率。

3.1多轴运动解算

设待测导孔在零件设计坐标系下的孔心位置和轴向分别为Pd=(xd,yd,zd)T和Vd=(id,jd,kd)T。在工作台上装夹待检测零件,通过接触式测头确定零件设计坐标系与运动机构世界坐标系的位置关系后,可以得到待测导孔在Cmw下的孔心位置Pmw=(xmw,ymw,zmw)T和轴向Vmw=(imw,jmw,kmw)T,设此时机床工作台在初始位置,即A、C轴转角都为0。

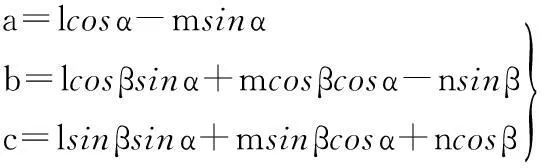

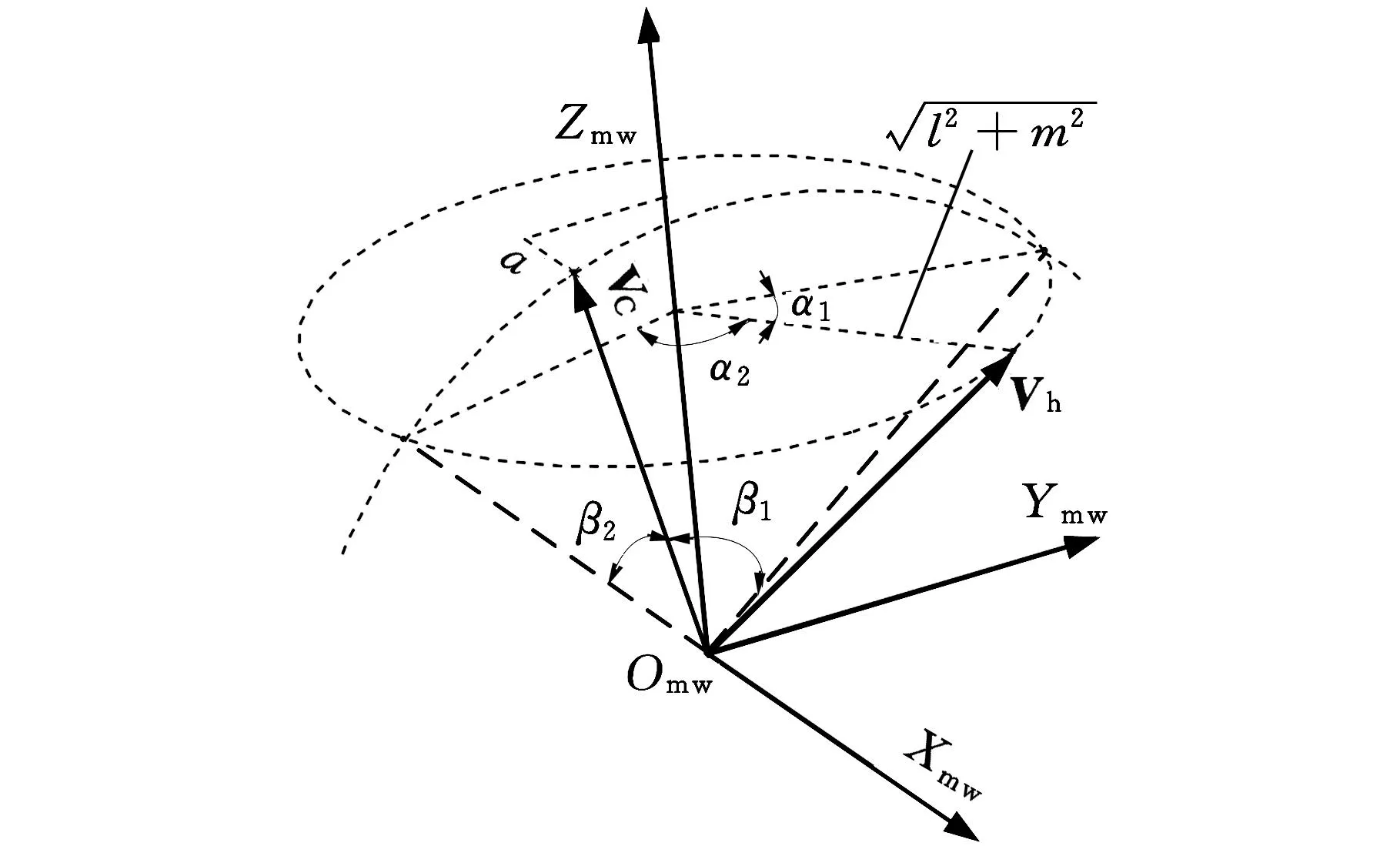

3.1.1机床A、C轴转角的解算

由第2章得到Cc与Cm的位置关系Rc-m、Tc-m,相机光轴方向在Cm、Cmw下均表示为旋转矩阵Rc-m的第三列rc-m3。为了简化公式的表达形式,记VC=(a,b,c)T=-rc-m3(相机光轴与运动末端坐标系Z轴方向相反,取负方便计算),Vh=(l,m,n)T=Vmw。假设相机光轴方向与孔轴向相同时机床的C轴和A轴转角分别为α、β,则存在:

即

(3)

求解式(3)中的未知量α、β时,存在3种情况:

(1)当l2+m2≥a2并且l、m不同时为0时,解为

(4)

由式(4)可见存在两组解,如图8所示,图中用OmwXmwYmwZmw表示Cmw的原点和各坐标轴,用α1和β1、α2和β2表示对应的两组解。本文采用的机床A轴转角β限制为30°到-120°之间,因此首先选取满足此限制条件的解,若两个解都满足限制条件则可选取任意一组解。

图8 求解C、A轴转角示意图

(2)当l=m=a=0,即孔轴向与机床Z轴方向相同,并且相机光轴在平面YmwOmwZmw内,这时机床C轴的转动将不改变孔轴方向,α可以为任意角度,本文取0,则解为

α=0

3.1.2X、Y、Z移动量的解算

检测时相机光轴通过孔心,则孔心在相机坐标系下的坐标为Pc=[(0,0,zDis)T,其中zDis为拍摄物距。根据系统标定结果计算得到待测孔心在运动末端坐标系下的坐标Pm:

Pm=Rc-mPc+Tc-m

这时运动末端坐标系原点在运动机构世界坐标系下坐标即为机床X、Y、Z移动量:

至此得到检测导孔所需的机床全部控制参数(X,Y,Z,α,β)。

3.2检测顺序规划

对于存在大量导孔的飞机零件,对导孔的检测路径进行规划可以在一定程度上缩短检测过程的运行时间,提高检测效率。本文将路径规划简化为求解旅行商问题[15](travelingsalesmanproblem,TSP),这时问题中的城市节点集合为所有检测位置的集合,路径中两个节点间的权值(即路径长度)为运动平台在这两个节点间的运动时间。对于规划后路径中可能会存在的碰撞现象,可以通过在路径中添加过渡点来避免,实验中这种情况很少出现。

对于检测位置Pi(Xi,Yi,Zi,αi,βi)和Pj(Xj,Yj,Zj,αj,βj),定义向量Tij为

Tij=

其中STX、STY、STZ分别为机床X、Y、Z轴的移动速度;SRC、SRA分别为机床C、A轴的转动速度。则从检测位置Pi运动到检测位置Pj的时间tij为Tij的无穷范数:

tij=‖Tij‖∞

旅行商问题是典型的NP完全问题,最简单的求解方法是枚举法,解空间是大小为(n-1)!的集合,求解时间长。本文采用目前近似算法中精度最高的LKH算法[16-17]进行求解,其求解时间复杂度接近o(n2.2)。使用LKH算法得到一条环形路径,本文将路径中距离最大的边删除,选取该边连接的一点作为检测起点,另一点则作为终点。

得到零件上所有导孔的检测位置以及检测顺序后,即可编制检测用的数控程序。整个过程由研发的离线规划软件自动、高效地完成。

4数控系统与计算机软件系统的同步

在检测过程中,机床数控系统需要与计算机软件系统进行同步以完成零件的检测,即在机床移动至预定位置后,机床通知计算机软件系统控制相机采集图像,采集完图像后机床重新启动,移动至下一个检测位置。由于一次检测中的图像采集时间可以事先测得,并且同一相机采集每幅图像的时间基本保持不变(本文采用相机的采集时间不超过400ms),因此机床数控系统与计算机软件系统间的同步可以简化为单向同步。机床移动至指定位置后,通知计算机软件系统采集图像,并同时进入延时,在延时结束后移动至下一个位置;计算机软件系统接收到通知信号后立即采集图像,在机床处于等待的延时间隔内完成采集,同步流程如图9所示。

图9 系统同步流程

本文实验所用机床(MikronUCP710)的数控系统为HeidenhainTNC426,集成了RS232串口通信接口,系统的Q参数功能提供的向串口输出信息的指令可以很好地满足本文同步的需求。另外,多数数控系统集成了串口通信[18-19],通信方式简单,并且不需要额外的硬件设备,这使得本文提出的方法和系统具有高可移植性。

5检测图像处理及导孔质量评价

5.1图像处理

获得待测导孔的检测图像(如图10上部分所示)后,需要对其进行处理计算得到导孔的图像位置信息。由于每次检测时相机光轴通过待测导孔理论孔心,因此待测导孔成像于图像中心区域,所以只需要对图像的中心区域(如图10下部分所示)进行处理,以缩短图像处理时间,提高检测效率。

图10 一整幅检测图像及需要处理的区域

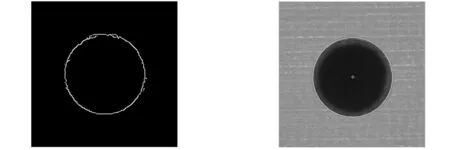

经过灰度化、高斯滤波预处理后,本文按以下三步提取导孔图像边缘:

(1)由图10可见,在采用环形光源的条件下实际拍摄获得的导孔图存在明显的前景色与背景色,因此采用最大类间方差法(Otsu法[20])进行二值化,处理后的图像如图11a所示。

(2)寻找二值化后图像中的轮廓边缘并拟合椭圆,拟合的椭圆如图11b所示。

(3)对灰度图像采用Canny[21]的算法进行边缘检测(图11c),得到更为精确的边缘。由于零件表面存在纹理和划痕等,边缘图像上往往还存在噪声边缘点,因此用第(2)步拟合的椭圆信息对像素边缘进行筛选,筛选结果如图11d所示,由图可见仍然存在一些明显的噪声点,因此在对其进行畸变校正后,采用RANSAC思想[22]进行椭圆拟合得到待测导孔在图像坐标下最终的表达式Er(图11e)。

(a)二值化图像 (b)首次拟合椭圆 (c)Canny检测边缘

(d)筛选结果(e)椭圆提取结果 图11 导孔图像处理

上述方法在大量导孔图像的提取与定位应用中表现出了良好的稳定性和精确性。

5.2基于虚拟成像的导孔质量评价

将标定得到的系统内参数和每个导孔预先规划的相机拍摄位姿作为参数输入到OpenGL虚拟成像模型中[5-6],对零件的三维数模模型进行虚拟成像得到待测导孔的无畸变理论成像(图 12a),将其与畸变矫正后的实际成像(图10)叠加(图12b)。

(a)理论成像

(b)整幅图像叠加 图12 理论成像及其与实际成像叠加

不同于二维平面目标的视觉检测问题,一些导孔轮廓边缘的理论成像不是一个标准圆形。由零件的三维数模得到导孔的精确理论成像与导孔的实际成像对比能更准确地确定导孔的加工偏差,因此本文没有采用由实际图像边缘直接计算导孔尺寸的传统方法。

对理论成像进行椭圆提取得到待测导孔的理论成像的表达式Et,并与从实际成像中提取到的椭圆表达式Er进行对比分析,得到待测导孔的加工精度评价结果。本文从以下两个方面来分析孔的加工精度(图13):①孔心位置偏差Δd=‖Or-Ot‖;②最大边界误差及其方向dmax、dir。

其中Or、Ot分别为理论成像和实际成像拟合的椭圆中心;计算dmax、dir时,首先计算过Ot的直线与两个椭圆在同一个方向上的交点,而后计算两个交点间的距离,直线扫描一周,取距离最大时的方向和距离。

图13 加工精度分析

由于每次检测时,相机相对待测导孔的拍摄方位均为预设已知,因此结合相机内参数可以计算得到此时图像上每个像素对应的物理尺寸,在本文实验条件下每个像素对应于0.025mm。

6实验验证

6.1实验一

对一个平面零件上呈9×7阵列的63个2~4mm法向圆孔用MBMS系统进行检测。该零件采用慢走丝线切割方法精加工,加工误差不超过3μm,这一误差水平相对于导孔制造要求而言基本可以忽略,本实验将其作为标准实验件。各孔的检测统计数据如表 1所示。可见,忽略该零件的制造误差,则MBMS系统对孔心位置偏差的2σ检测不确定度为0.06pixel(0.0015mm),最大边界误差的2σ检测不确定度为0.1pixel(0.0025mm),孔位和最大边界的平均偏差则分别为1.39pixel(0.035mm)和2.01pixel(0.05mm)。

表1 高精度实验件的检测统计结果

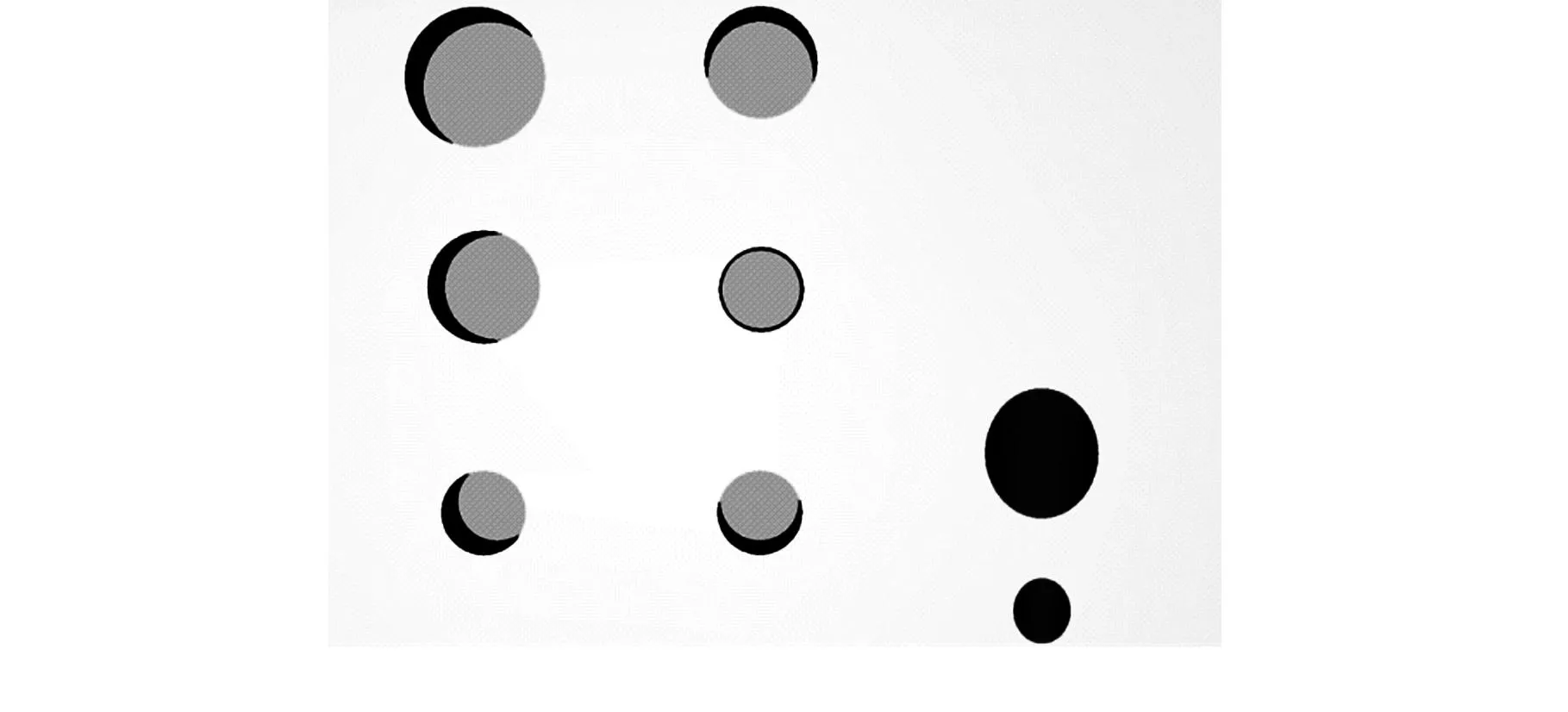

6.2实验二

本实验对图14所示的实验件进行了导孔检测。该实验件在平面、斜面和自由曲面上共分布了2~6mm的75个导孔,其中斜面和自由曲面上的孔绝大部分为非法向孔,均由钻孔工艺制成。首先采用三坐标测量机(DEAMISTRAL070705)对导孔进行检测,由于三坐标测量机的PH10M型测头系统在两个旋转轴的分度为7.5°,因此在测量一些孔时探针不能从孔的轴向伸入,很容易形成干涉,并且对于自由曲面上的小尺寸导孔,很难将探针伸入导孔底部采集接触点以算出导孔方位而不发生干涉,检测一个空间任意方位的导孔需要大量时间,效率十分低下。

图14 实验2被测件

为了得到对比分析结果,本文花大量时间用三坐标测量机对实验件上的75个导孔进行了检测,基于检测结果拟合了导孔的圆柱模型,并以此作为实验件上导孔的三维模型。用重建的模型生成每个孔的理论成像图像,并与实际成像对比分析,以此评价本文结果与三坐标测量结果之间的差异,统计数据如表2所示。

表2 MBMS系统结果与三坐标测量结果之间的偏差统计

由表2可见,与根据三坐标测量结果重建的实物模型相比,本文研发的MBMS系统对孔心位置偏差的2σ不确定度为0.046mm(1.84pixel),对最大边界偏差的2σ不确定度度为0.047mm(1.86pixel),孔位和最大边界的平均偏差则分别小于0.05mm和0.1mm。需要指出的是,由于该实验件上的导孔由一道钻孔工序加工制成,孔壁的制造质量较低,通过三坐标测量机有限的几个测点重建的导孔圆柱模型本身就有一定的误差,特别是由于测点分布不均匀等原因造成的在导孔孔轴方向的拟合误差会导致在重建三维模型表面上导孔边缘的较大偏移,这应该是表2中本文方法与三坐标重建模型之间具有较大的最大边界误差最大值的重要成因。本文系统对单个导孔的检测时间在1.5s内,检测图14所示的实验件上75个导孔共花费7.4min,其中大部分时间为运动机构在导孔间的运动时间,检测效率远远高于三坐标测量机。

7结论

本文将视觉检测系统与数控运动机构结合,构建了一套复杂飞机零件上大量小尺寸导孔的快速检测系统MBMS,并用专门设计的标定块和与之配套的标定算法对系统进行了标定;给出了导孔检测位置的规划计算方法,并用LKH算法对导孔的检测顺序进行了优化;针对在MBMS系统采集到的导孔图像,设计了一套高精度、高稳定性的图像处理方法;提出了通过导孔的实际成像与理论成像对比分析来得出其加工精度的评价方法。对典型实验件进行了检测验证,结果表明具有较高的检测精度和效率。

虽然本文方法仅对导孔进行了检测,但不难看出只需要对系统作一定修改就可以拓展用于检测其他结构特征,如边、凸台等;也可以通过控制相机从两个不同方位拍摄同一个区域,构成双目立体视觉系统来完成零件三维外形数据的采集等工作。需要指出的是,本文的检测方法需要检测零件的三维数模来获得导孔的理论成像,因此不适用于没有数模的零件测量。

参考文献:

[1]毕运波,李永超,顾经伟,等.机器人自动化制孔系统[J].浙江大学学报(工学版),2014,48(8):1427-1433.

BiYunbo,LiYongchao,GuJinwei,etal.RoboticAutomaticDrillingSystem[J].JournalofZhejiangUniversity(EngineeringScience), 2014, 48(8): 1427-1433.

[2]卜泳,许国康,肖庆东.飞机结构件的自动化精密制孔技术[J].航空制造技术,2009(24):61-64.

BuYong,XuGuokang,XiaoQingdong.AutomaticPrecisionDrillingTechnologyofAircraftStructuralPart[J].AeronauticalManufacturingTechnology,2009(24):61-64.

[3]曲巍崴,董辉跃,柯映林.机器人辅助飞机装配制孔中位姿精度补偿技术[J].航空学报,2011,32(10):1951-1960.

QuWeiwei,DongHuiyue,KeYinglin.PoseAccuracyCompensationTechnologyinRobot-aidedAircraftAssemblyDrillingProcess[J].ActaAeronauticaetAstonauticaSinica, 2011, 32(10): 1951-1960.

[4]黄劼. 曲面孔位机器视觉测量系统研究[D].成都:四川大学,2004.

[5]唐丽玉,王熠中,陈崇成,等.视频图像中监控目标的空间定位方法[J].福州大学学报(自然科学版),2014,42(1):55-61.

TangLiyu,WangYizhong,ChenChongcheng,etal.EstimationofTargetPositionfromVideoImage[J].JournalofFuzhouUniversity(NaturalScienceEdition),2014,42(1):55-61.

[6]张祖勋,苏国中,郑顺义,等.OpenGL成像机理及其与摄影测量方位元素的相关分析[J].武汉大学学报:信息科学版,2004,29(7):570-574.

ZhangZuxun,SuGuozhong,ZhengShunyi,etal.RelationOpenGLImagingProcesswithExteriorandInteriorParametersofPhotogrammetry[J].GeomaticsandInformationScienceofWuhanUniversity,2004,29(7):570-574.

[7]ShiuYC,AhmadS.CalibrationofWrist-mountedRoboticSensorsbySolvingHomogeneousTransformEquationsoftheFormAX=XB[J].IEEETransactionsonRoboticsandAutomation,1989,5(1):16-29.

[8]TsaiRY,LenzRK.ANewTechniqueforFullyAutonomousandEfficient3DRoboticsHand/EyeCalibration[J].IEEETransactionsonRoboticsandAutomation, 1989, 5(3): 345-358.

[9]HoraudR,DornaikaF.Hand-eyeCalibration[J].TheInternationalJournalofRoboticsResearch,1995,14(3):195-210.

[10]张云珠. 工业机器人手眼标定技术研究[D].哈尔滨:哈尔滨工程大学,2009.

[11]朱振友,徐爱杰,林涛,等.机器人视觉的 “手-眼” 关系快速标定算法[J].光学技术,2004,30(2):150-152.

ZhuZhenyou,XuAijie,LinTao,etal.High-speedCalibrationMethodfortheRelationshipoftheEyeIn-handofRobotVision[J].OpticalTechnique,2004,30(2):150-152.

[12]ZhangZhengyou.AFlexibleNewTechniqueforCameraCalibration[J].IEEETransactionsonPatternAnalysisandMachineIntelligence, 2000, 22(11): 1330-1334.

[13]MoréJJ.TheLevenberg-MarquardtAlgorithm:ImplementationandTheory[M].Heidelberg:SpringerBerlin,1978.

[14]MoakherM.MeansandAveragingintheGroupofRotations[J].SIAMJournalonMatrixAnalysisandApplications, 2002, 24(1): 1-16.

[15]ThomasHC,CharlesEL,RonaldLR,etal. 算法导论[M]. 殷建平, 徐云, 王刚, 等. 译. 北京: 机械工业出版社, 2013.

[16]黄厚生. 求解旅行商问题的新方法研究[D]. 天津: 天津大学, 2005.

[17]HelsgaunK.AnEffectiveImplementationoftheLin-kernighanTravelingSalesmanHeuristic[J].EuropeanJournalofOperationalResearch, 2000, 126(1): 106-130.

[18]耿国卿.数控机床与计算机串口线路的连接与数据传输[J].机床与液压,2012,40(14):112-116.

GengGuoqing.TheConnectionandDataTransmissionofSerialCommunicationforNCMachineToolandComputer[J].MachineTool&Hydraulics, 2012, 40(14): 112-116.

[19]王召鹏, 陈国金. 利用宏指令实现数控机床状态采集方法的研究[J].现代制造工程,2007(11):134-136.

WangZhaopeng,ChenGuojin.ResearchonRealizingtheSatusCollectionofNumericalControlMachinebyMacroInstruction[J].ModernManufacturingEngineering,2007(11):134-136.

[20]OtsuN.AThresholdSelectionMethodfromGray-levelHistograms[J].IEEETransactiononSystem,ManandCybernetics,1979,9(1):62-66.

[21]CannyJ.AComputationalApproachtoEdgeDetection[J].IEEETransactionsonPatternAnalysisandMachineIntelligence,1986(6):679-698.

[22]FischlerMA,BollesRC.RandomSampleConsensus:aParadigmforModelFittingwithApplicationstoImageAnalysisandAutomatedCartography[J].CommunicationsoftheACM,1981,24(6):381-395.

(编辑袁兴玲)