一种水基润滑剂用复酯的制备、表征及摩擦学性能

周 斌,陈小刚,芮 斌,陈发德

(1.武汉工程大学研究设计院,湖北武汉430073;2.湖北恒鑫化工有限公司,湖北鄂州436070)

随着国家对环保要求的提高及人们环保意识的加强,金属加工领域对切屑液或润滑剂的环保性能提出了更高的要求。钢丝帘线(俗称钢帘线)是超洁净钢的代表产品和钢铁企业线材生产水平的标志性产品,也是强度最高的商用钢。在钢帘线的拉拔生产过程中需使用水基润滑剂,除对其冷却、清洗等基本性能提出要求外,还对其极压抗磨性、提高钢丝与橡胶的粘合力[1]等方面提出了更高的要求。

合成酯具有热氧化稳定性好、生物降解性好、毒性极小等特点,极易与金属表面发生物理与化学吸附,形成紧密的边界润滑层,非常有利于高速(≥12m·s-1)钢丝拉拔。合成酯的分子结构可人为设计,从分子官能团方面来看:所设计的分子中需含有疏水性基团赋予其油溶性,并含有亲水性基团使其具有水溶性,同时含有反应性基团赋予其极压抗磨性[2];从分子结构方面来看:三羟甲基丙烷油酸酯具有良好的热稳定性,生物降解率高,可用作化纤油剂的润滑剂和润滑油的基础组分[3]。设计的合成酯除具有良好的润滑性外,还需要考虑各种基团与金属表面的吸附能力以及对橡胶的溶解能力,以促进钢帘线与橡胶的粘合。复酯相对于多元醇酯,引入的二元酸分子结构增加了极性功能团的数量,增强了其在钢丝摩擦表面的吸附能力,使钢丝表面形成的润滑膜具有更好的极压抗磨性能[4]。

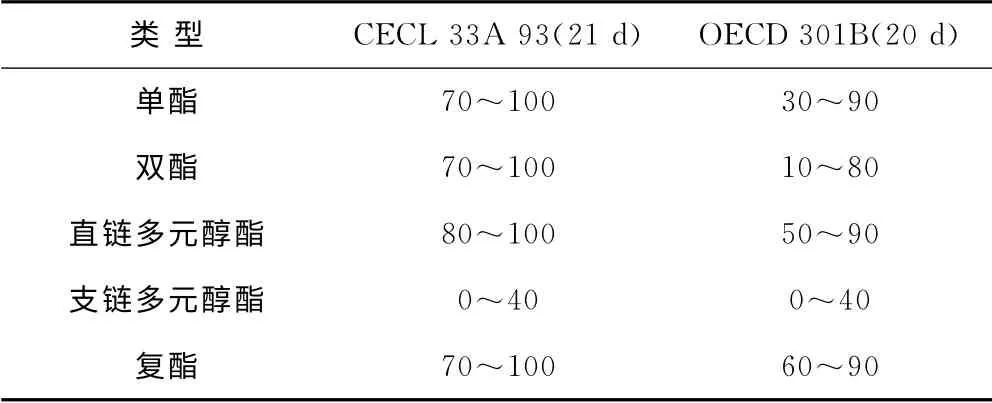

水基润滑剂的生物降解性是评价其生态效应最主要的指标[5]。合成酯的酯基是亲水基团,为微生物攻击酯分子提供了活化点,其21d的生物降解能力约为70%~100%,水体危害等级 WGK(water hazard class)为0,即对水体无污染[6]。不同类型合成酯的生物降解性如表1所示。

表1 合成酯的生物降解性/%Tab.1 Biodegradation property of ester/%

由表1可知,复酯非常适合用作环境友好型水基润滑剂的基本组分。

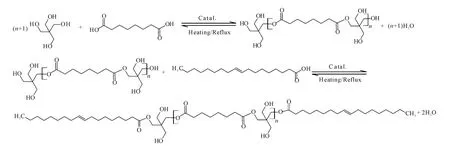

基于分子结构设计,作者选用季戊四醇、辛二酸、油酸,按两步法进行缩聚-酯化反应制备复酯P,对其制备条件进行研究,通过红外光谱、凝胶渗透色谱表征其结构,并以复酯P 为主体制备水基润滑剂,对其摩擦学性能进行评价,以促进国产环境友好型水基润滑剂的推广应用。制备路线如下:

1 实验

1.1 试剂与仪器

季戊四醇,濮阳华鹏宇化工科技有限公司;辛二酸,常州康隆化工有限公司;油酸,晋州同济油脂化工厂;金属粉末C-1,北京蒙泰有研技术开发中心;二甲苯,武汉恒诚化工有限公司。所用试剂均为化学纯。

HD2010W 型电动搅拌器,上海司乐仪器有限公司;TYHW 型调压恒温电热套,郑州亚荣仪器有限公司;ZBV2060型水环式真空泵,山东富安集团泵业有限公司;TD30001型电子分析天平,余姚金诺天平仪器有限公司;101A-4型数显鼓风干燥箱,吴江辰宇宏烘箱电炉制造有限公司;Nicolet Impact 420型红外光谱仪,美国热电公司;Agilent 1100 型凝胶渗透色谱仪,安捷伦科技有限公司;MR-S10(G)型杠杆式四球摩擦磨损试验机,济南试金集团有限公司。

1.2 复酯P的制备

1.2.1 缩聚反应

在装有温度计、搅拌器、分水器和球形冷凝管的500mL四口烧瓶中按物质的量比1∶2加入辛二酸、季戊四醇,按酸醇总质量的0.5%加入催化剂金属粉末C-1[7],加热升温;待物料大部分熔化后,启动搅拌,加入用量为分水器容积110%的二甲苯,继续加热升温;当温度升至(138±2)℃时,开始出现回流;调节控温装置控制反应温度在(160±2)℃;待分水器中液体分层后,及时分离出下层的水,直至分水器中不再有水析出,即得到低聚物中间体。

1.2.2 酯化反应

延续上述实验,通入干燥的氮气赶走反应体系中的空气[8],按油酸与辛二酸物质的量比3∶1 加入油酸,加热升温;当温度升至(166±2)℃时,开始出现回流;调节控温装置控制反应温度为(185±2)℃(使用保温棉包裹四口烧瓶);待分水器中液体分层后,及时分离出下层的水,直至分水器中没有水析出。打开真空泵切换成减压状态(真空度不宜过大,否则容易发生液泛现象[9]),停止加热,搅拌降温过程中将携水剂二甲苯全部抽出;冷却至50~60 ℃后,停止搅拌和通氮气;静置0.5h后,即得到棕色半透明液体产物。

由于分子空间位阻的影响,酯化反应实际存在4种可能的反应,生成的产物存在8种可能的分子结构。因此,反应产物实际是复酯P混合物。

1.3 复酯P的结构表征与摩擦学性能评价

通过红外光谱、凝胶渗透色谱对复酯P 进行结构表征。按GB/T 12583-98方法对复酯P进行摩擦学性能评价。

2 结果与讨论

2.1 制备方法的选择

采用一步法制备复酯P,即将3种主要原料同时加入烧瓶中,加热升温进行反应。反应过程中,体系黏度突然急剧增大,产生凝胶化现象,产物难以流动,无法进行下一步应用。这是因为,一步法反应非常复杂无序,产物的分子结构无法预知和控制,产物结构由线性转化为支链而交联,形成不溶、不熔的具有弹性的凝胶状高分子物质。因此,本实验选择两步法制备复酯P[10]。

2.2 制备条件的优化

2.2.1 催化剂的选择

酯化催化剂有碱性催化剂、酸性催化剂、盐类催化剂等[11],一般选用酸性催化剂;除贵金属外,还原态的金属催化剂均极为活泼[12],因此,也可用金属粉末作为酯化反应的催化剂。本实验选择金属粉末C-1作为催化剂是因为其粉末粒径小、反应活性强,与钢丝的金属材质相近,能有效催化酯化反应,酯化率可达95%以上[7],且产物易与剩余的细小颗粒状固体催化剂分离;后期处理不需要水洗、脱水等高能耗和高污染的环节;作为活性元素,有利于极压润滑膜的形成。

2.2.2 催化剂用量的选择

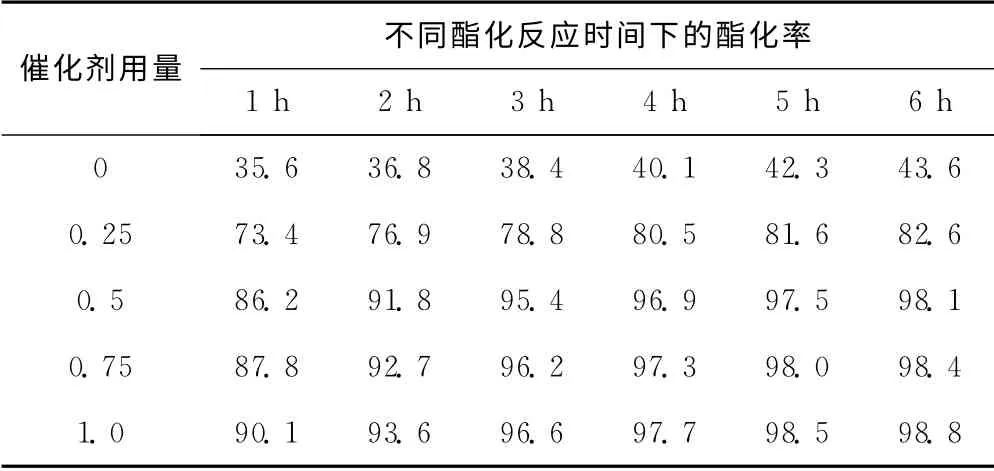

保持其它条件不变,考察催化剂金属粉末C-1用量(以酸醇总质量计,下同)对酯化率的影响,结果见表2。

表2 催化剂用量对酯化率的影响/%Tab.2 Effect of catalyst dosage on esterification rate/%

由表2可知,随着酯化反应时间的延长和催化剂用量的增加,酯化率逐渐升高;当酯化反应3h后、催化剂用量超过0.5%时,酯化率趋于稳定。考虑到催化剂用量过多时,反应体系中的催化剂沉淀量较大不易清除,产物中的催化剂残留量增加影响产物质量,且成本较高,故催化剂用量以0.5%为宜。

2.2.3 原料配比的选择

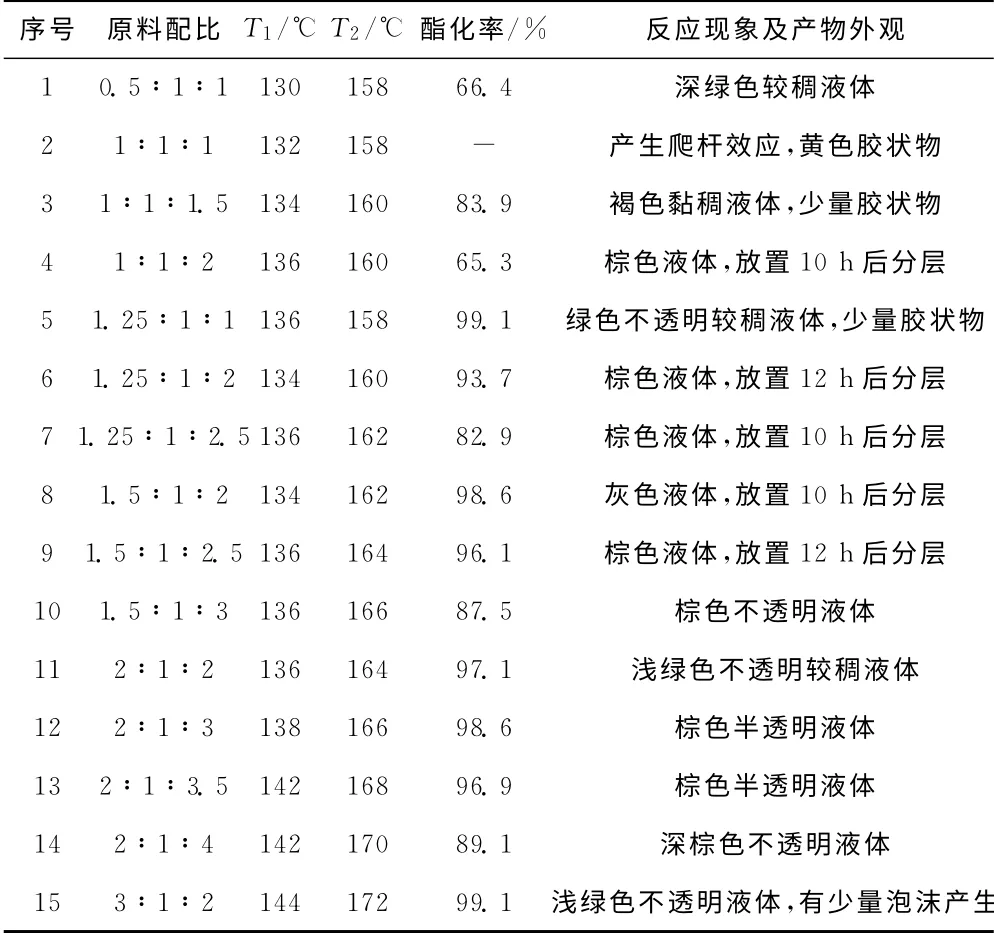

保持其它条件不变,考察原料配比(季戊四醇、辛二酸、油酸的物质的量比,下同)对反应的影响,结果见表3。

表3 原料配比对反应的影响Tab.3 Effect of material ratio on reaction

综合考虑产物的稳定状态、酸值和酯化率的要求(酸值≤10mgKOH·g-1,酯化率≥95%)以及原料成本等,原料配比以2∶1∶3为宜。

2.2.4 反应温度和反应时间的选择

2.2.4.1 缩聚反应温度和反应时间的选择

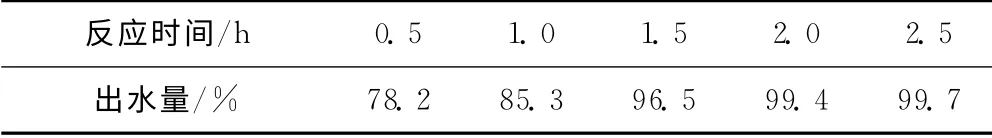

缩聚反应和酯化反应的平衡常数k值都约为4~10,高温有利于正反应的顺利进行,但当缩聚反应温度高于170℃时,易产生爬杆效应或胶状物等中间体;另一方面,开始回流后,应尽可能升高反应温度以促进产物生成。 综合考虑,选择缩聚反应温度为(160±2)℃。在此温度下,考察反应时间对缩聚反应出水量的影响,结果见表4。

表4 反应时间对缩聚反应出水量的影响Tab.4 Effect of reaction time on output water in process of condensation

由表4可知,反应时间达到2.0h后,出水量不再显著增加。因此,缩聚反应时间以2.0h为宜。

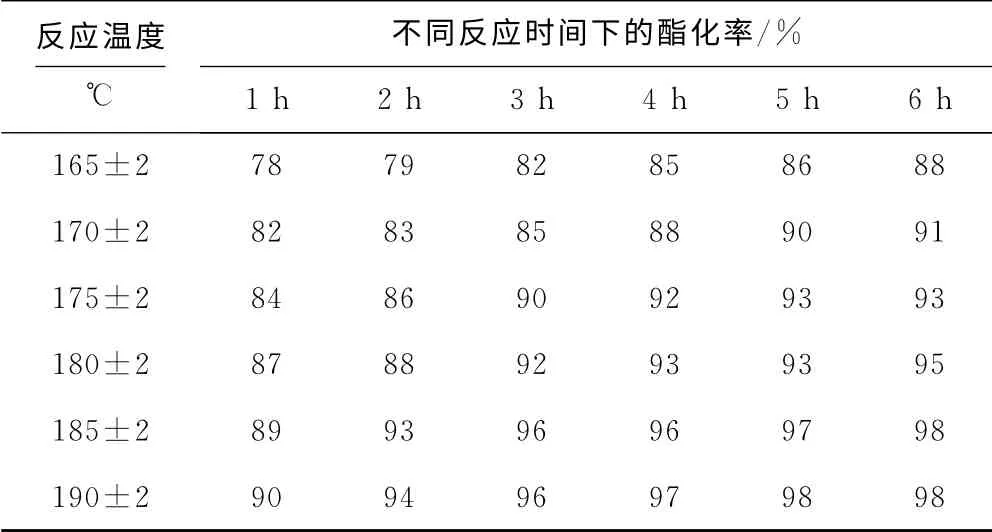

2.2.4.2 酯化反应温度与反应时间的选择(表5)

表5 酯化反应温度和反应时间对酯化率的影响Tab.5 Effect of esterification temperature and esterification time on esterification rate

由表5可知,随着酯化反应温度的升高和反应时间的延长,酯化率逐渐升高,当酯化反应温度在(185±2)℃、反应时间超过3h后,酯化率趋于稳定。考虑到高温对油酸的不饱和双键影响较大,易导致油酸分子断链或双键断裂聚合、产品颜色加深[13],因此,酯化反应温度以(185±2)℃为宜,反应时间以3h为宜。

2.2.5 携水剂的选择

缩聚反应和酯化反应均是平衡可逆反应,若将反应过程中生成的副产物水及时从反应体系中排出,能促进反应向酯生成的方向移动,提高酯化率。国内一般用甲苯作为携水剂。由于甲苯毒性较大,而二甲苯毒性较小[13]且其沸点在140 ℃左右,可以适当提高反应温度,促进反应向产物生成方向移动。因此,本实验选择二甲苯作为携水剂。

实验发现,携水剂用量过少,不利于生成的水被共沸蒸出,也不利于回流分层出水;携水剂用量过多,则造成反应物浓度低,反应速率减慢,升温时间延长;同时,回流过快会带走低分子原料不利于反应进行,导致反应速率减慢,酯化率降低[14]。综合考虑,携水剂用量应根据分水器的容积而定,一般为分水器容积的110%。

2.2.6 酸值的控制

实验室合成复酯P 时,酸值可低于3 mgKOH·g-1;在1 000L合成釜中制备复酯P时,平均酸值为7.4mgKOH·g-1。由于反应存在4 种可能性,当n≥1时,控制酸值≤10 mgKOH·g-1(起始酸值即油酸的酸值,为200 mgKOH·g-1)、酯化率≥95%,反应进行得很完全;另一方面,在水基润滑剂配制过程中,通常选取油酸与聚氧乙烯醚类表面活性剂按一定比例配伍作为乳化剂,因而,反应剩余的极少量油酸并不影响水基润滑剂的配制。综合考虑小试和中试中酸值的波动性以及酸值过大易造成金属腐蚀等,酸值控制在≤10mgKOH·g-1为宜。

2.3 复酯P的结构表征

2.3.1 红外光谱分析(图1、表6)

图1 产物的红外光谱Fig.1 FTIR Spectrum of product

从图1和表6可知,产物结构中存在酯基结构,表明发生了酯化反应,且酯化反应程度很高。

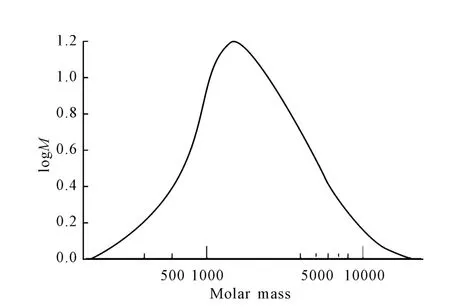

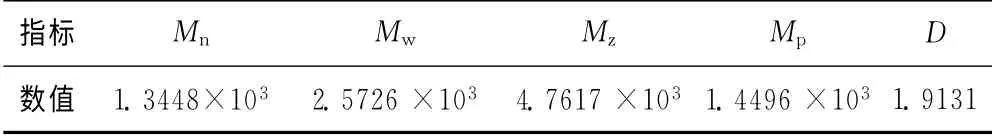

2.3.2 凝胶渗透色谱(GPC)分析

产物的凝胶渗透色谱见图2,检测数据见表7。

从图2、表7可知:反应生成了低聚物,且分子量分布较宽,分散度(D)为1.9131。

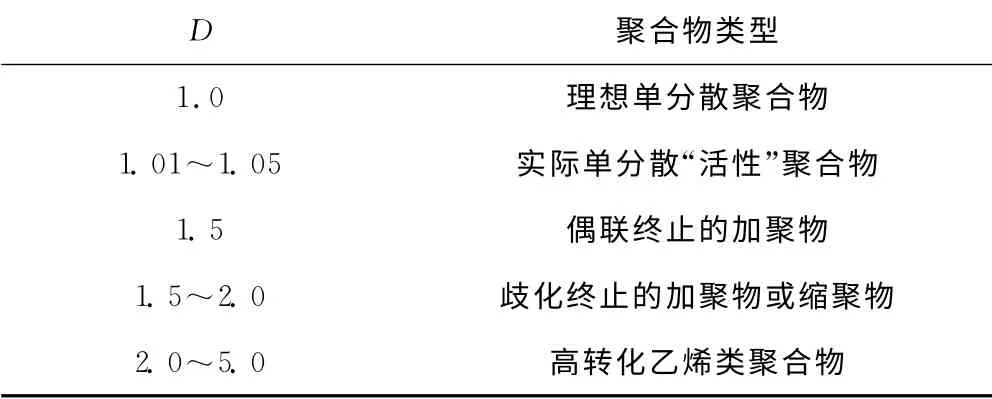

分散度不同,聚合物类型也不同[15],如表8所示。

表6 产物的红外光谱数据Tab.6 FTIR Data of product

图2 产物的凝胶渗透色谱Fig.2 GPC Spectrum of product

表7 产物的GPC数据/(g·mol-1)Tab.7 GPC Data of product/(g·mol-1)

表8 不同分散度的聚合物类型Tab.8 Polymer type of different distribution degrees

从表8可知,本实验合成的复酯P属歧化终止的加聚物或缩聚物。

实验发现,含碳原子数多,即分子量较大的聚合物适用于粗的光面钢丝拉拔;反之,适用于细的、有镀层的钢丝拉拔[16]。由于钢帘线拉拔是镀黄铜的细丝的拉拔,所以,对设计的复酯并不要求分子量太高。

2.4 复酯P的摩擦学性能评价

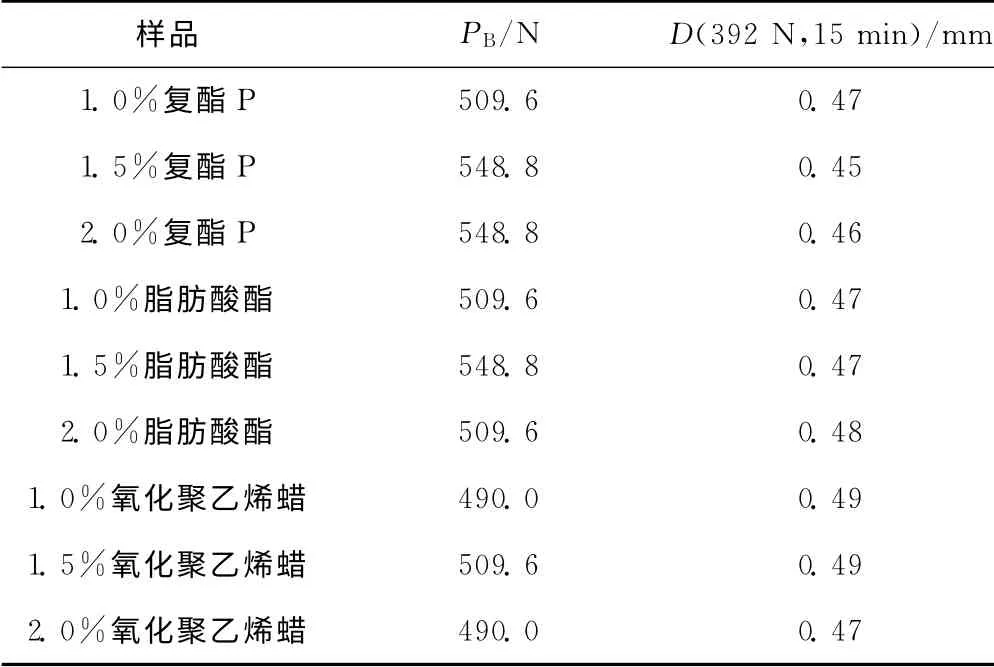

配制复酯P和脂肪酸酯、氧化聚乙烯蜡的水溶液样品,按GB/T 12583-98方法比较三者的摩擦学性能,结果见表9。

表9 复酯P、脂肪酸酯、氧化聚乙烯蜡水溶液的摩擦学性能Tab.9 Tribological performance of complex ester P,fatty acid ester,oxidized polyethylene wax

从表9可知,复酯P 水溶液的PB值大且长时磨损的D(392N,15min)值小,表明复酯P的极压抗磨性很好。

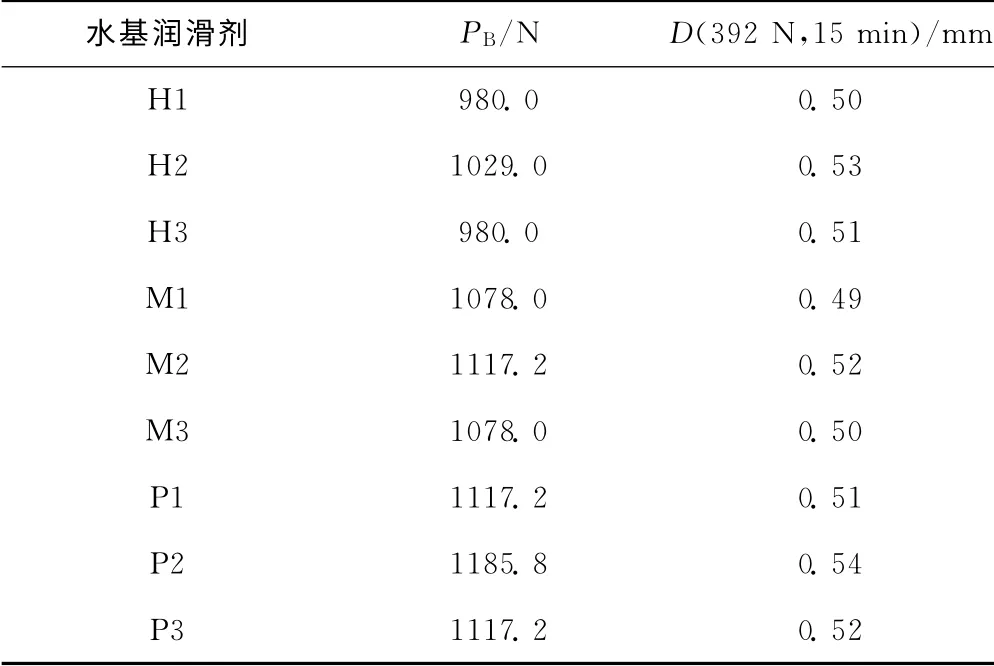

将复酯P 和乳化剂、防腐剂、防锈剂等助剂按一定比例复配得到水基润滑剂P,与国外产品M 和国内产品H 均以1∶9(质量比)的比例用去离子水稀释,比较三者的摩擦学性能,结果见表10。

表10 3种水基润滑剂的摩擦学性能Tab.10 Tribological performance of three kinds of water-based lubricant

从表10可知,以复酯P 配制的水基润滑剂P 的PB值大且长时磨损的D(392N,15min)值小。表明水基润滑剂P的极压抗磨性能良好,复酯P有良好的添加剂感受性,与乳化剂等其它助剂按比例复配后具有很好的协同效应。

3 结论

依据钢帘线生产对水基润滑剂的性能要求,以金属粉末C-1为催化剂(用量为酸醇总质量的0.5%),以二甲苯为携水剂,在季戊四醇、辛二酸与油酸的物质的量比为2∶1∶3、缩聚反应时间和反应温度为2h和(160±2)℃、酯化反应时间和反应温度为3h和(185±2)℃的条件下,按两步法制备了复酯P,其酸值≤10mgKOH·g-1,酯化率≥95%。以复酯P为主体制备的水基润滑剂具有良好的极压抗磨性,能够加强钢帘线与橡胶的粘合作用,可促进国产水基润滑剂的推广应用。

[1]周斌,陈小刚,李松林,等.合成酯在水基润滑剂中的应用[J].金属制品,2013,39(1):46-50.

[2]黄雪红,许国强.水溶性有机磷酸酯润滑剂的制备[J].应用化学,2004,21(5):524-526.

[3]GRYGLEWICZ S,PIECHOCKI W,GRYGLEWICZ G.Preparation of polyol esters based on vegetable and animal fats[J].Bioresource Technology,2003,87(1):35-39.

[4]廖徳仲,张泰铭,王素琴,等.植物油酸新戊二醇对苯二甲酸复合酯的合成及其润滑性能[J].应用化学,2010,(2):159-163.

[5]朱立业,陈立功,杨俊.绿色润滑剂的生态研究概况与进展[J].润滑油,2008,23(4):7-11.

[6]KASTURI L,VIRGINIA C.Performance testing of lubricants based on high oleic vegetable oils[J].Synth Lubr,1999,11(3):189-206.

[7]周斌,聂进,陈小刚,等.金属粉末C-1 催化合成油酸十八醇酯[J].化学与生物工程,2010,27(10):25-27.

[8]晁国库,郭武学,赵亚娟,等.聚酯多元醇的合成方法研究[J].长春工业大学学报(自然科学版),2007,28(1):17-21.

[9]钟东红,罗平水,周作良,等.聚酯多元醇(PEPA)合成的研究[J].江西化工,1996,(4):24-27.

[10]GAO C,YAN D.Hyperbranched polymers:From synthesis to applications[J].Prog Polym Sci,2004,29:183-275.

[11]LIM C,EVENSON G N,PERRAULT W R,et al.An environmentally friendly and cost effective synthesis of estradiol featuring two novel reagents:Si(0)/KF and PMHS/hexamethyldisiloxane/pTSA[J].Tetrahedron Letters,2006,47(36):6417-6420.

[12]韩维屏.催化化学导论[M].北京:科学出版社,2003:126-131.

[13]于佰林,杨振宇,韩培慧,等.利用混合二元酸制备聚酯多元醇[J].精细化工,2002,19(5):273-276.

[14]SHINGEKI O,YAMAGUCHI Z.Higher alcohol type emulsion defoaming agent composition:JP,2002-191906[P].2002-07-10.

[15]潘祖仁.高分子化学[M].北京:化学工业出版社,2007:17-40,94.

[16]LANSDOWN A R.High Temperature Lubricantion[M].London:Mechanical Engineering Publications Limited,1994:81-94.