机器人焊接缺陷解决方案

张民 吴月 王彩凤

1. 概述

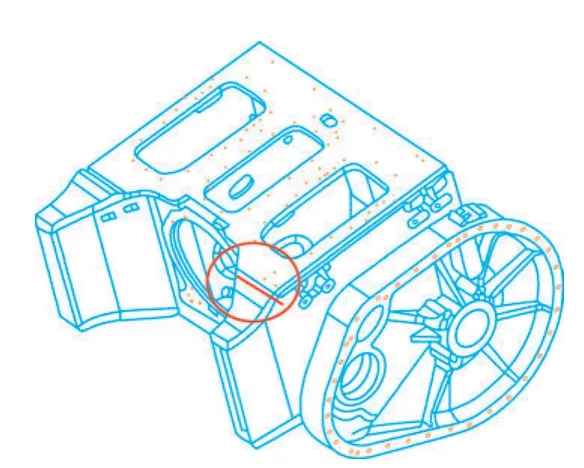

焊接机器人是从事焊接的工业机器人,是一种多用途的、可重复编程的自动控制操作机。使用焊接机器人进行焊接具有以下优点:稳定和提高焊接质量;提高劳动生产率;改善了工人劳动强度,降低了对工人操作技术的要求;缩短了产品改型换代的准备周期。后桥箱为推土机上的一个大型结构件,后桥箱上连接小腿与壳体的两条焊缝就采用焊接机器人进行焊接,在机器人焊接时,经常出现熔池流淌的现象,引起焊瘤的产生(见图1),人工焊补工作量大,同时产生大量的修磨工作量,费时费力,如何简单有效的避免焊瘤的产生成为该工序的一个困扰。

2. 原因调查

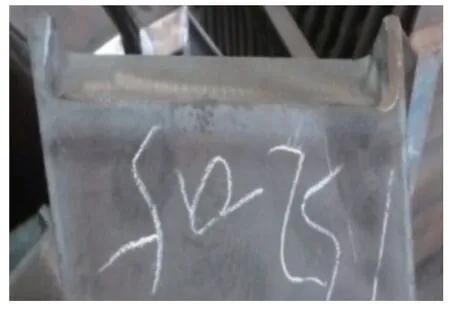

后桥箱小腿的组对焊接工艺流程:将待组对后桥箱采用工装进行组对→调节尺寸→点固→打底焊→机器人焊接→人工焊补→修磨。如图2所示,该处焊缝连接后桥箱小腿与内壳体,坡口较大,机器人在焊接时为防止熔池流淌,通常仅焊接中间的一小段,留下两侧较长部分由人工进行焊补,机器人焊接后的焊缝如图3所示。

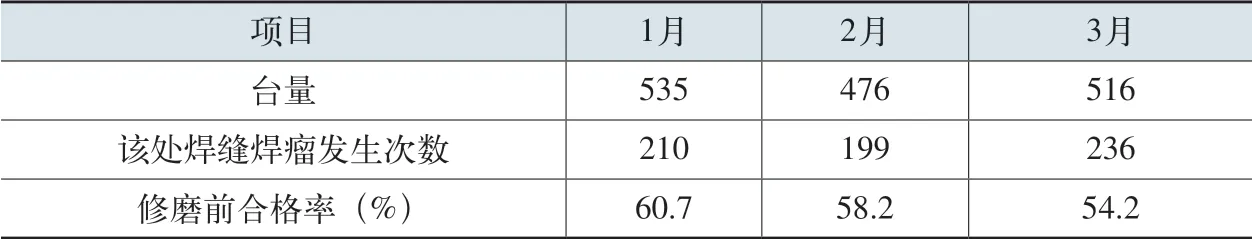

经统计,2014年1~3月SD16小腿焊缝焊接时焊瘤发生数量及修磨前的合格率如附表所示。经计算,前3个月的合格率均值仅为57.7%,与工厂设定的合格率目标87%相距甚远,严重影响了该处焊缝质量。

由于焊缝直通,在机器人焊接和人工焊补过程中,经常会因熔池流淌而形成焊瘤;由于焊缝宽,人工补焊困难,所以既浪费焊丝,也为后续的修磨工序增加了工作量。经分析,焊缝通透无挡边,焊接机器人及人工焊补困难,容易导致流淌产生焊瘤。

3. 试验

(1)方案一 对该处焊缝采用外加辅助陶瓷挡块的方法,对焊缝两头遮挡可避免熔池流淌。

图1 后桥箱上产生焊瘤的焊缝

图2 焊缝结构

图3 机器人焊接后焊缝

焊缝修磨前合格率统计

试验过程简述:首先采用强力胶刷于挡块的一侧,焊接前粘于该处焊缝的一侧(见图4),机器人焊接时将起始端移至焊缝两头焊接(见图5),焊接完成后去除挡块,效果如图6所示。

效果验证:通过本次试验,焊缝焊接的有效长度得到了延长,由于挡块的遮挡,避免了熔池流淌导致焊瘤的产生。虽然利用挡块在避免焊瘤方面取得了一定成效,但是焊接陶瓷块采用胶粘贴,在焊接过程中由于受热等原因出现了脱落,且每个陶瓷挡块只能使用一次,会产生较多的新增成本,综合考虑,采用不易脱落及成本较低的方法较适宜。

(2)方案二 该处焊缝为半V形,一侧为内壳体,另一侧为小腿下盖板(平板)所开的坡口(见图7),两者对接而成。内壳体为铸件,不方便改动,下盖板为板材,坡口由坡口机器人切割而成,因此可以从下盖板的坡口形式进行改善。

我们设想小腿盖板开坡口时在两侧各留一个5mm侧边(见图8),这样在机器人焊接可以焊接至两端,避免熔池中铁液流淌导致焊瘤产生。若采用本方案,下盖板坡口只需改变形式,不会产生新增加费用。另外,由于组对尺寸并不发生变化,工装无需调整,所以不会产生新增工装费用,因此总体费用不会增加。针对该处坡口形式改进的建议,进行联合讨论后,认为该方案可行,对小腿盖板进行了切换(见图9),并进行了试验验证。

试验过程如下:

将切换后的小腿盖板采用工装进行组对,经验证组对效果良好,工装无需调整。机器人焊接过程中,可以把焊接起点(见图10)及终点定在坡口两端的挡板位置,这样可增加机器人的可焊接长度,如图11所示。

改进后的坡口有效地避免了焊接熔池中铁液的流淌,杜绝了焊瘤的产生,节省了修磨工序工作量;每条焊缝机器人的可焊长度从80mm增加到150mm,降低了人工焊补的工作量和焊接难度;同时焊缝外观和内部质量都得到了提高。

4. 结语

通过采用本方法使该处焊缝的焊接机器人的可焊长度大大延长,同时由于避免了熔池中铁液流淌,杜绝了焊瘤的产生。经2014年4~5月份统计,改进后该处后桥箱小腿下盖板焊缝焊接时焊瘤发生数量为0,合格率达到了100%,同时该处焊缝的外观和内部质量都得到了大大的提高。实践证明,该经验可推广到类似焊缝的机器人焊接中。

图4 粘贴陶瓷挡块

图5 焊接

图6 去除挡块

图7 小腿下盖板坡口形式

图8 坡口改变形式

图9 切换后的小腿盖板坡口

图10 机器人焊接起始点

图11 机器人焊接效果