热疲劳载荷作用下不同成分BGA焊点可靠性*

包 诚,徐 幸,程明生

(中国电子科技集团公司第38研究所,合肥 230088)

热疲劳载荷作用下不同成分BGA焊点可靠性*

包 诚,徐 幸,程明生

(中国电子科技集团公司第38研究所,合肥 230088)

针对微电子组装中常见的BGA 封装形式,对比采用3种不同成分的BGA焊球和焊膏组合(锡铅共晶焊球和锡铅共晶焊膏Sn63Pb37、Sn3Ag0.5Cu焊球和锡铅共晶焊膏以及Sn3Ag0.5Cu焊球和Sn3Ag0.5Cu焊膏)焊接得到的BGA焊接界面。经过不同周期的热疲劳试验后,在金相显微镜和电子背散射衍射下观察,发现Sn3Ag0.5Cu焊球和锡铅共晶焊膏混装形成的BGA焊点中黑色的富锡相均匀弥散分布在焊球内,在热循环载荷作用下极难形成再结晶,抗热疲劳性能最好。

BGA;热疲劳;再结晶;电子背散射衍射

1 引言

球栅阵列封装(Ball Grid Array Package)因其体积小、引线连接密度高而备受电子产品制造商青睐。然而,高密度封装的BGA器件在单位体积内产生更多的热量,随着服役时间增加,焊点经历周而复始的急速加热及冷却后将出现失效。另外,随着科技的进步和人们环保意识的增强,以及相关法律效力文件的颁布(《废旧电子电器设备法案》[1]、《关于限制在电子电器设备中使用某些有害成分的指令》[2]和《电子信息产品污染控制管理办法》[3]),进一步加速了无铅焊料取代有铅焊料的步伐。但在一些应用场合,锡铅焊料暂不能找到替代品。针对这一现象,欧盟和中国的法律都明确提出了豁免条例[4]。因此,无铅焊料、含铅焊料以及无铅和含铅焊料的混合使用将会同时存在于未来几年的微电子组装及封装领域。本文针对BGA器件使用3种BGA试验样品,开展研究工作。

2 焊点疲劳失效机理

电子产品或设备在生产加工或使用过程中出现的电、热或机械失效往往是由于连接材料之间的热膨胀系数失配,电子产品或设备的可靠性问题是该领域的关键问题之一[5,6]。引起失效的常见原因有[7]:(1)机械方面,包括一般的机械冲击、振动、惯性等,这些载荷可能造成封装体产生弹性变形、塑性变形、蠕变等;(2)热学方面,有焊前预热、粘接剂固化时放出的热、部分元器件的重加工等,热载荷将在封装体局部产生应力集中,导致热疲劳或热迁移失效;(3)电学方面,有突然的电冲击(如突然开关机或电源切断)、静电载荷等,将造成电迁移;(4)化学方面,加工或服役环境造成的氧化、锈蚀等都会引起失效等;(5)晶须长大、电化学腐蚀等。

然而,对于连接于PCB和器件基板之间的BGA器件,因呈刚性连接而无法释放因拘束作用而产生的应力、应变。BGA焊点、基板材料与PCB材料之间的热膨胀系数失配,会造成起刚性连接的BGA焊点内部产生热应力、热应变。随着电子产品的持续服役,疲劳载荷的作用逐渐加强,焊点的应力应变逐渐增大,最终达到钎料合金的持久极限,出现裂纹,导致BGA焊点失效。

3 BGA焊点失效研究的发展及现状

在电子封装界中,通常有两种方法可确保封装的可靠性:(1)预测法,即使用数值模拟技术对设计阶段的产品进行模拟,分析及预测各种可能出现的失效模式及原因,为之后封装结构改进、封装材料的选择和工艺改善提供参考依据;(2)实验法,即在产品制造和封装工作完成之后,对其进行加速破坏实验,如热循环、温湿循环和热冲击等,加速其失效进程,通过SEM/EBSD等表征测试技术观察其断口形貌并分析失效原因,为可靠性改善提供了一定的理论依据。

1956年 11月 RCA(Radio Company of America)公司发布的TR.1100标准,介绍了元器件焊点失效的计算值模型。1988年,欧洲空间科技中心在-55 ℃~125 ℃这个温度范围内对无引线陶瓷芯片载体(LCCC)封装进行热循环实验,观察到焊点在经历100周热循环后出现热失效和可视裂纹[8]。后来,电子封装中的热失效问题[6]也出现在1989年美国JPL Magellan宇宙飞船的地面实验中。

近些年来,很多业内人士投入研究BGA焊点疲劳断裂失效的问题。Lee等人[9]使用四线法测量5种不同加速破坏试验条件下接头的电阻值直到出现开口失效为止,热疲劳的寿命确定为出现电阻值增加的那个循环周期。Tunga等人[10]将制备的光栅云纹试样装夹在有热涂层防护的热室里进行热循环试验,通过连杆连接到云纹干涉仪上,测得焊点平均应变,逐步利用理论计算公式,得到钎焊接头疲劳寿命。Tee等人[11]发现TFBGA最外层对角线上的锡球的最上层拐角处的应变能密度最大。Iyer等人[12]使用有限元分析技术对Sn1.0Ag0.5Cu和Sn3.0Ag0.5Cu这两种无铅钎料的跌落冲击实验的可靠性进行了研究,发现处在封装体拐角处的焊点应力最大,且焊球界面处应力最大。Min等人[13]使用JavaScript开发了一个专门适用于引脚封装的模型,并使用ANSYS软件进行热应力分析,结合S-N曲线预测其疲劳寿命。Barker等人[14,15]提出了一些用于估测有引脚的表面固定器件的振动疲劳寿命的方法。Wu[16]通过建立整体模型和局部模型最终确定BGA组件中关键接触处的临界应力,从整体模型中可得到某些特定的感兴趣位置处的PWB的振动响应,之后将这个响应导入局部的应力分析,从而得到这些钎焊接头的临界应力。

4 BGA焊点失效行为研究

4.1 试验研究

本研究选用3种不同成分的BGA焊点作为试验样品,其中试验板如图1所示。与BGA 焊点连接的印制电路板厚度为2.0 mm,共4层。该试验板上BGA器件的结构形式为周边阵列排布,本体尺寸为12 mm×12 mm,共228个焊点,球间距为0.5 mm,如图2所示。

根据IPC-9701的试验标准[17],对一批次印制电路板组件做温度循环试验。循环周期为1 h,低温和高温保温时间均为15 min,升温降温时间也均为15 min,温变速率约为7 ℃/min。此温度循环试验中的BGA 互连点由3种不同焊料焊接而成,并在不同循环周期后进行了观察。表1给出了3种不同样品具体成分和观察周期数。图3给出了热循环温度曲线。

针对不同焊料焊接得到的BGA互连点,经过一定周期的疲劳载荷作用后,在金相显微镜下观察其界面内情况,从而得知在疲劳载荷条件下焊点内到底发生了什么导致其失效。同时,也通过对比不同的焊料,得出不同焊料的抗热疲劳性能。

图1 试验板实物照片

图2 BGA焊点样品的结构示意图

表1 3种不同焊料形成的BGA互连点样品温度循环周期

图3 热循环温度曲线

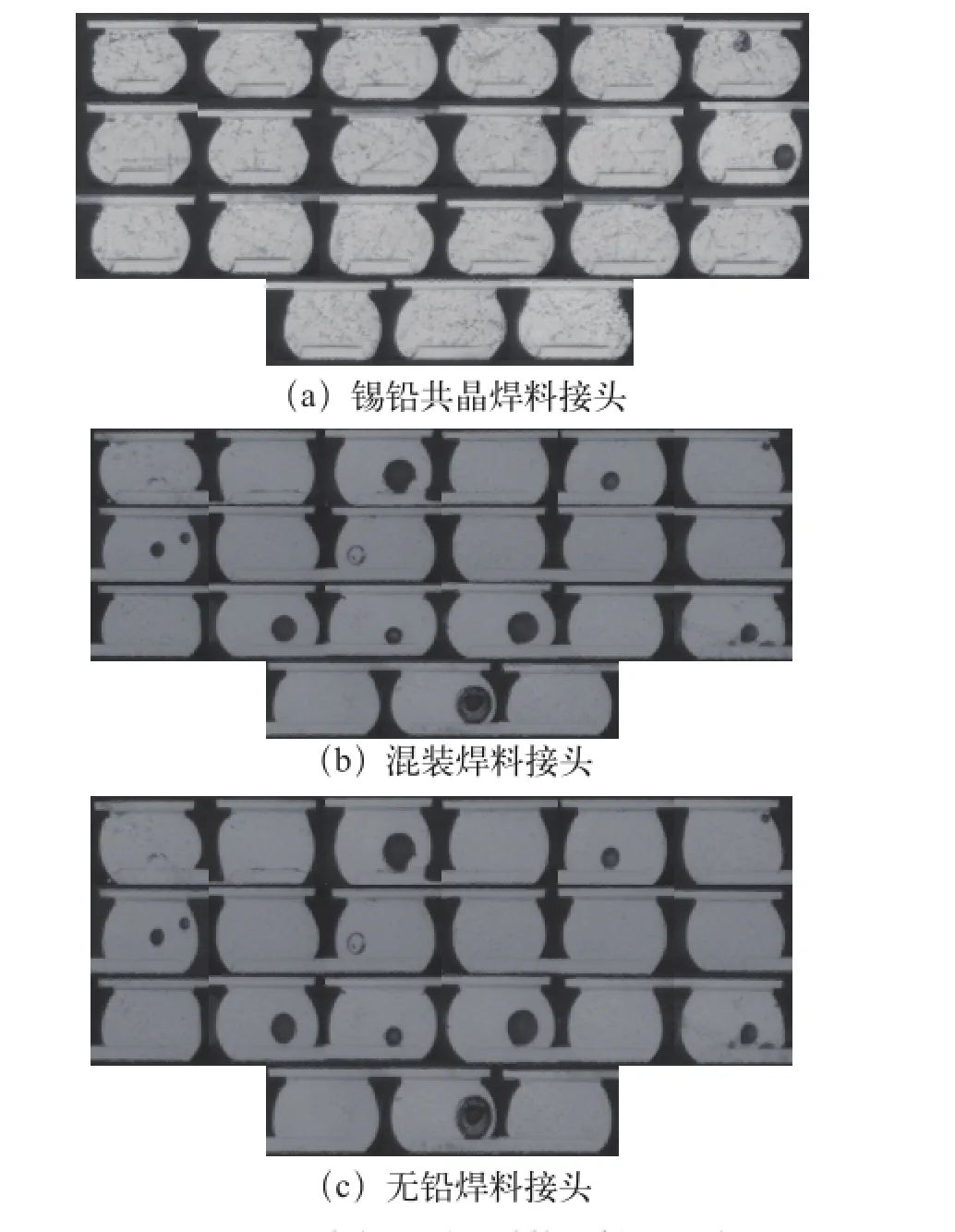

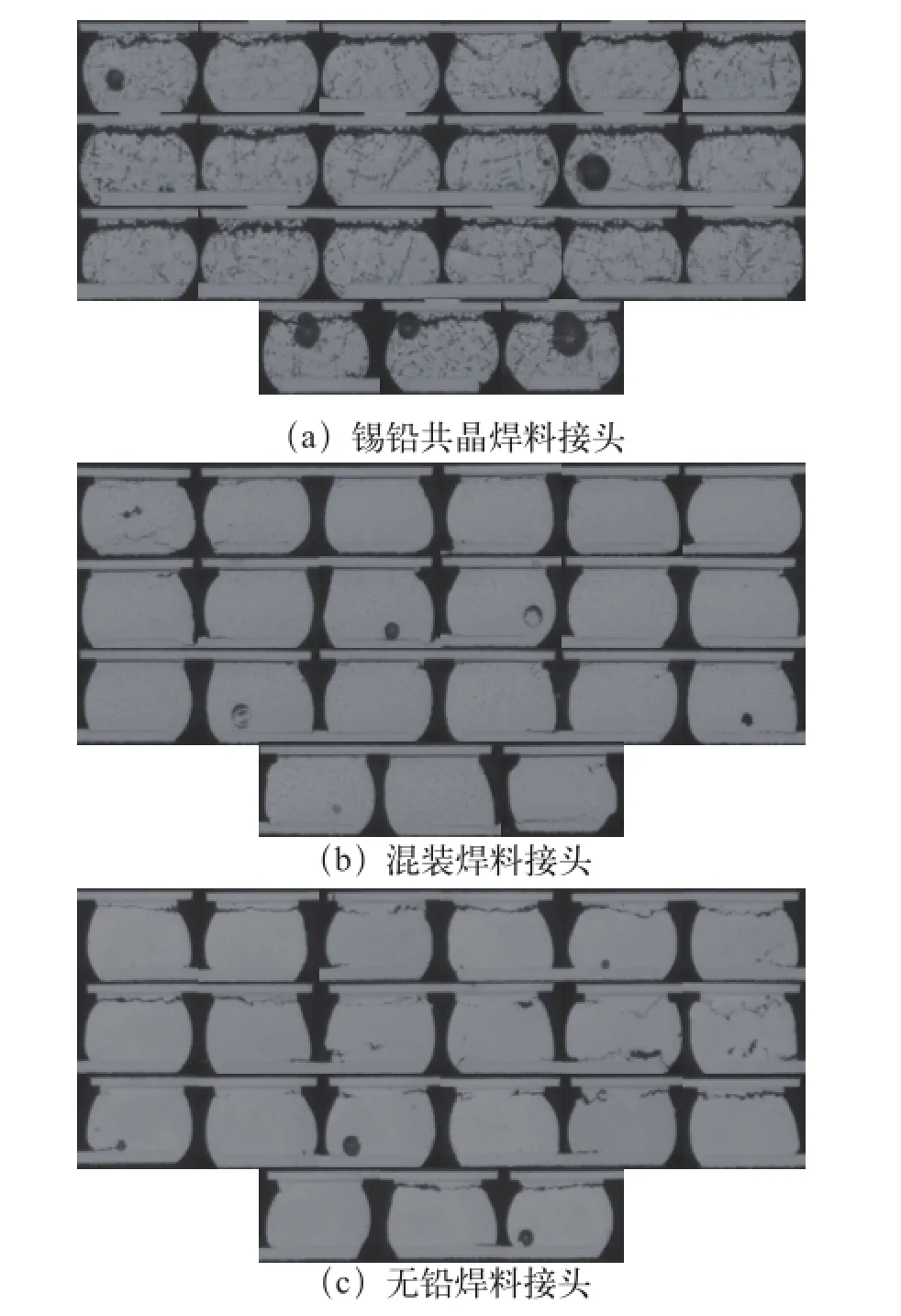

试验采用的样品分别为锡铅共晶接头(Sn-Pb 共晶焊球和Sn-Pb 共晶焊膏)、混装接头(Sn3.0Ag0.5Cu焊球和Sn-Pb 共晶焊膏)以及无铅接头(Sn3.0Ag0.5Cu焊球和Sn3.0Ag0.5Cu 焊膏)。图4、图5和图6分别给出了3种样品接头的原始形貌、1 400个循环后的形貌以及3 000个循环后的形貌。

从图4可以看出,焊点内除不可避免的气泡外没有明显缺陷。在锡铅共晶焊料接头中,黑色的富铅相以小球形态密集分布于白色的富锡相基体中。在混装焊料接头中,黑色富铅相以更小的球状形态均匀分布在白色富锡相基体中。Sn3.0Ag0.5Cu无铅焊料样品表面在金相显微镜下显得光滑整洁,只有很细小的硬质化合物密集分布于其内部。

图4 3种接头样品的原始形貌

图5 1 400个循环后3种接头样品形貌

图6 3 000个循环后3种接头样品形貌

从图5可以看出,在锡铅共晶接头样品上,在22个焊球中,有9个互连焊点上出现裂纹,其中3个裂穿;在混装接头样品上,2个互连点焊点上出现裂纹萌生现象,但没有裂穿;在无铅接头样品上,4个互连焊点上出现裂纹,其中1个裂穿。

从图6可以看出,经过3 000个温度循环后,锡铅共晶焊料接头样品中的全部互连焊点都裂穿;混装焊料样品中9个互连焊点上出现裂纹扩展,其中只有1个裂穿;无铅焊料样品中裂纹扩展发生在全部焊点上,其中有14个裂穿。

从金像照片中裂纹扩展情况来看,3种接头样品中混装焊料接头样品的抗热疲劳性能最好,其次为无铅焊料接头,锡铅共晶焊料接头抗热疲劳性能最差。

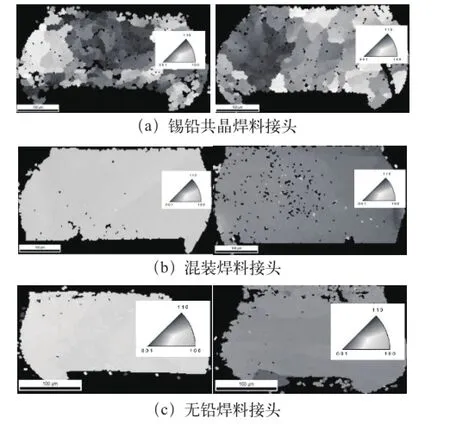

为了更好地研究3种不同接头样品热疲劳失效的行为,对3种样品做了电子背散射衍射分析(EBSD),对比观察3种接头样品的原始EBSD图片、1 400个循环后的EBSD图片及3 000个循环后的EBSD图片,如图7~图9所示。

如图7所示,锡铅共晶焊料接头样品中有很多个细小晶粒,而混装焊料接头样品和无铅焊料接头样品中通常只有1~2个大晶粒。对锡铅共晶焊料接头样品原始状态进行晶界角度分析,如图10所示,发现锡铅共晶焊料样品中的大部分晶粒之间呈小角度晶界。

图7 3种接头样品的原始EBSD图片

图8 1 400个循环后3种焊料接头样品的EBSD图片

从图8中可见,3种焊料接头样品在经历1 400个循环后焊点出现局部再结晶:锡铅共晶焊料接头样品中出现了大量的细小晶粒;而在混装焊料接头样品中,仅焊点角落和基板附近区域出现少量的细小晶粒。

从图9中可见,经历3 000个循环后,在锡铅共晶焊料接头样品中,新产生的细小晶粒布满整个锡铅共晶焊料焊点,甚至焊点的最外侧;在混装焊料接头样品中,再结晶区域向混装焊料焊点的中心区域扩展;在无铅焊料接头样品中,再结晶区域已经扩展至Sn3.0Ag0.5Cu无铅焊料焊点中心。

图9 3 000个循环后3种焊料接头样品的EBSD图片

图10 锡铅共晶焊料中晶界角度

从原始样品EBSD图片来看,金属锡趋向于形成少量的大尺寸晶粒,而金属铅却促使锡铅焊料焊点成长为多个细小晶粒;从循环1 400和3 000个周期后的焊点EBSD 图片可知,再结晶最难出现在混装焊料焊点中,而最容易发生于锡铅共晶焊料焊点中。

4.2 实验分析

在无铅焊料接头样品中,硬质的Ag3Sn和Cu6Sn5点弥散分布在β-Sn基体中,起到质点强化作用,从而使接头具有较好的抗热疲劳性能。在混装焊料接头样品中,其基体接头仍然是硬质Ag3Sn 和Cu6Sn5点密集分布的β-Sn 基体,同时存在小球状松软的富铅相。这些松软的富铅相可以在热疲劳作用下的热胀冷缩过程中对应力应变起到缓冲作用,从而提高了混合焊料的抗热疲劳性能。

金属锡在常温下晶胞结构为立方六面结构,a轴和b轴方向上的原子距离大约是沿c轴原子间距的两倍,如图11所示。所以金属锡基体的焊料上{100}和{010}面是密排面,也是滑移面。在温度循环过程中,各个方向上不同的热膨胀系数和杨氏模量导致了沿不同方向上不同的应力,其中沿c轴的应力大约为沿a轴和b轴上应力的两倍,也就是说<001>方向上应力最大,滑移系为{100}<001>和{010}<001>。

图11 金属锡晶胞结构示意图

当晶粒各个方向上材料的不均匀,导致晶粒受到不均匀的应力作用,从而导致滑移产生,而滑移同时伴随有晶体的转动现象[18],最终导致再结晶现象。在实际焊点内部,锡铅界面处、金属间化合物附近区域、焊料靠近铜基板区域和焊点角落受力不均匀,所以这些区域最容易先发生再结晶。沿滑移系{100} <001>和{010} <001>滑动的焊点内部,其再结晶转动轴也就是c轴,也就是<001>方向。在原始锡铅共晶焊料接头中,晶体上只有小角度晶界。随着温度循环的进行,在角落处小角度晶界大量生成,并出现一些大角度晶界。与此同时,在同一区域产生了再结晶晶粒。随着循环周期的增加,局部再结晶区内的Ag3Sn颗粒长大,且偏聚在晶界处,削弱了对弥散强化的作用。

5 结论

BGA器件封装结构设计、结构参数、材料特性、热膨胀系数失配等因素影响着BGA焊点热疲劳失效及疲劳寿命。通过本研究可知,BGA焊球成分与焊料成分的匹配,也是影响焊点热疲劳的重要因素之一。

在热循环温度载荷作用下,混装焊料焊点具有较好的抗疲劳失效性能,无铅焊料焊点抗热疲劳性能次之,而锡铅共晶焊料焊点抗热疲劳性能最差。其主要原因是,随着循环周期的增加,混装焊料焊点极难出现局部再结晶。再结晶生成细小晶粒长大,偏聚在晶界处,削弱弥散强化作用。

[1] Waste Electrical and Electronic Equipment Directive 2002/96/EC)[S]. Directive of European Parliament and the Council. 2002.

[2] Restriction of Hazardous Substances Directive(2002/95/ EC)[S]. Directive of European Parliament and the Council. 2002.

[3] 电子信息产品污染控制管理办法[S]. 中华人民共和国工业和信息化部第39 号令. 2007.

[4] 侯向荣. 电器生产企业ROHS化思考和应对[J]. 机床电器,2010, 4:58-59.

[1] J Sauber, L Lee, H Shih, T Hongsmatip. Fracture properties of molding compound materials for IC plastic packaging [J]. Microelectronics Reliability, 1996, 36(3):36-42.

[5] B Nagaraj, M Mahalingam. Package-to-board attach reliability-methodology and case study on OMPAC package [J]. Journal of Electronic Packaging, 1998, 120(3):290-295.

[6] 任春岭, 高娜燕, 丁荣峥. 倒装焊陶瓷封装失效模式分析及失效机理研究[J]. 电子与封装, 2010, 10(8):5-9.

[7] D Y Tsai, G S Shen, S K Chen. On-board reliability of SOC-BGA package [J]. 2000 Technical Symposium, 1999, 24: 61-64.

[8] S Min, H S Lee. Modeling and analysis of lead frame structure in electronic packaging using Java and ANSYS [J]. Key Engineering Materials, 2006, 306:1055-1060.

[9] K Tunga, S K Sitaraman. An expedient experimental technique for the determination of thermal cycling fatigue life for BGA package solder balls [J]. Journal of Electronic Packaging, 2007, 129(4):427-433.

[10] T Y Tee, H S Ng, D Yapa, X Baratona, Z W Zhongb. Board level solder joint reliability modeling and testing of TFBGA packages for telecommunication applications [J]. Microelectronics Reliability, 2003, 43(7):1117-1123.

[11] G Iyer, E Ouyang, W Kittidacha, S Tantideeravit, L K Suresh. Pb-free Solder: SAC105 vs SAC305 drop-test reliability data comparison [A]. Electronic Manufacturing Technology Symposium, 2007:251-255.

[12] S Min, H S Lee. Modeling and analysis of lead frame structure in electronic packaging using Java and ANSYS [J]. Key Engineering Materials, 2006, 306:1055-1060.

[13] D B Barker, A Dasgupta, M G Pecht. PWB solder joint fatigue life calculations under thermal and vibration loading [J]. Journal of the IES, 1992, 35(1):17-25.

[14] D B Barker, Y S Chen, A Dasgupta. Estimating the vibration fatigue life of quad leaded surface mount components [J]. Journal of Electronic Packaging, 1993, 115(2):195-200.

[15] M L Wu. Design of experiments to investigate reliability for solder joints PBGA package under high cycle fatigue [J]. Microelectronics Reliability, 2010, 50(1):127-139.

[16] Performance Test Methods and Qualification Requirements for Surface mount Solder Attachments [Z]. IPC-9701, IL, 2002, 1.

[17] 崔忠圻,刘北兴. 金属学与热处理[M]. 哈尔滨:哈尔滨工业大学出版社,2007. 152-153.

Study on the Reliability of Different Component of BGA Solders Interconnections under the Thermal Fatigue Loading

BAO Cheng, XU Xing, CHENG Mingsheng

(China Electronics Technology Group Corporation No.38 Research Institute, Hefei 230088, China)

BGA, the common packaging in the microelectronic assembly, was aimed in the paper. Three different component of solder joints of the combination of BGA solder ball and solder paste, which were tinlead eutectic solder and tin-lead eutectic solder paste, Sn3.0Ag0.5Cu balls and tin-lead eutectic solder paste, and Sn3.0Ag0.5Cu balls and Sn3.0Ag0.5Cu solder paste, were studied. After different cycles of the thermal fatigue test, the solder joints were observed by the optical microscopy and the electron backscatter diffraction. It was found that the black tin-rich phase uniformly dispersed within the solder ball and it was extremely difficult to form the recrystallization, which resulted that the solder joints formed by Sn3.0Ag0.5Cu balls and tin-lead eutectic solder paste performed the best thermal fatigue resistance.

BGA; thermal fatigue; recrystallization; electron backscatter diffraction

TN305.94

A

1681-1070(2015)07-0005-05

2015-04-08

国防基础科研项目(A1120132016)