超声压紧对低能电子束分层固化复合材料质量的影响

张小辉,段玉岗,李超,张静静,赵新明

(西安交通大学机械工程学院,710049,西安)

超声压紧对低能电子束分层固化复合材料质量的影响

张小辉,段玉岗,李超,张静静,赵新明

(西安交通大学机械工程学院,710049,西安)

针对低能电子束分层固化复合材料层间孔隙缺陷导致层间剪切强度较低的问题,设计了超声压紧装置。该装置通过压头将超声波作用于预浸带铺层上,配合低能电子束固化系统制作复合材料层合板,并研究了超声压紧参数对复合材料质量的影响。实验结果表明,超声振动在压紧过程中产生的机械效应和热效应可有效减少孔隙,增强纤维与树脂的界面结合性能,提高层间剪切强度,从而改善复合材料试件质量。其中,振幅对复合材料孔隙率及层间剪切强度影响最大,当超声振幅为7.5 μm时,试件致密性明显改善,孔隙率降至1.80%,层间剪切强度提高11.7%;压紧力影响相对较小,当压紧力从100 N到220 N变化时,层间剪切强度只有3.64%的提高,孔隙率在2.62%以下。过大的振幅与压紧力都会引起压紧过程中预浸带温度升高,导致树脂固化度提高,渗透性变差,孔隙率增加,使复合材料质量降低。

低能电子束;超声压紧;复合材料;孔隙;层间剪切强度

碳纤维增强树脂基复合材料在航空航天、能源装备、交通运输等领域的应用越来越广泛[1-2],但是传统的热压罐固化工艺周期长、能耗高、成本高,限制了碳纤维增强树脂基复合材料的应用。近年来,电子束固化逐渐成为树脂基复合材料固化工艺的一个研究方向[3-5]。其中,高能电子束固化研究开展较早,工艺比较成熟,如加拿大航空公司利用高能电子束固化技术修复了空客A320飞机整流罩[6];美国军方采用高能电子束固化技术实现了导弹壳体、装甲车侧板及全复合材料概念车等的制备[7];文献[8-9]研究表明,电子束固化复合材料具有优异的综合性能。但是,高能电子束辐照强度大,屏蔽系统复杂,成本较高,而低能电子束由于辐射强度小,成本低的优势引起了研究者的兴趣。文献[10-11]将低能电子束设备集成到自动铺带机上,制备出了宇航飞机火箭助推器检修舱门蒙皮。文献[12]研究了低能电子束对复合材料冲击性能的影响。与热压罐固化工艺中树脂因热压而产生流动以消除孔隙并获得致密层压结构不同,低能电子束辐照固化温度较低,树脂不能充分流动以填补制造过程中产生的空隙,因而低能电子束分层固化复合材料构件层间孔隙较多,层间剪切强度较低[13-14]。针对此问题,本文提出了一种基于超声原理的压紧方法,以减少低能电子束分层固化复合材料孔隙并提高层间剪切强度,为低能电子束固化工艺的工程应用提供了参考。

1 实验材料及方法

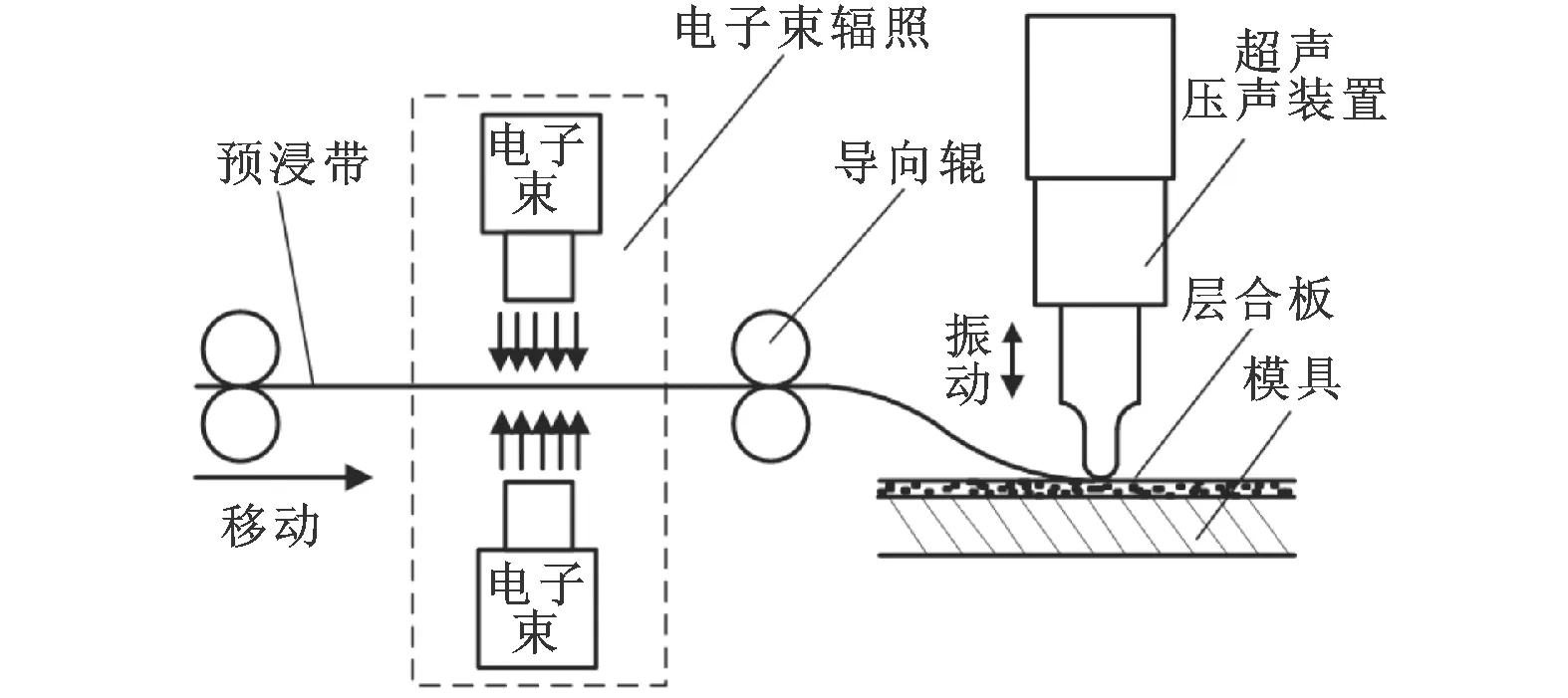

1.1 超声压紧装置

超声振动压紧装置为西安交通大学自动纤维铺放实验室研制,其超声振动频率为20 kHz,振幅为0~15 μm,压紧夹角(超声压头与铺层之间的夹角)为30°~120°可调,压紧宽度为100 mm,压紧力为0~600 N,超声压头移动速度为0~10 mm/s。超声压紧装置的工作原理是通过压头将超声振动传递到预浸带铺层中,以消除孔隙、增强层间性能。

1.2 原材料

电子束固化预浸带由北京航空材料研究院制备,其中碳纤维采用东丽公司的T700,树脂采用北京航空材料研究院研制的电子束固化树脂EB99-1。复合材料预浸带厚度为0.125 mm,树脂质量分数为(35±3)%。

1.3 试件制备

首先,预浸带采用电子束双面辐照,然后通过超声压紧装置将预浸带压紧并固化,经过逐层累加成型,如图1所示。最后,固化成型后的复合材料层合板在160 ℃恒温加热烘箱保温30 min进行后固化处理。低能电子束系统(型号为EB250-2DSF-150)由美国AEB公司生产,电压为0~150 keV可调,束流为0~25 mA。

图1 低能电子束分层制造工艺流程图

1.4 层间剪切强度测试

层间剪切强度根据ASTM D2344[15]进行测试,实验设备为Instron4467,加载速率为1 mm/min,试件尺寸为40 mm×12 mm×6 mm。层间剪切强度τ=3P/4bh,其中P是加载过程中的最大载荷(N),b为试件宽度(mm),h为试件厚度(mm)。

1.5 微观形貌及孔隙率观测

采用扫描电子显微镜S-3000N对复合材料层压板层间剪切破坏形貌进行观察,利用美国Sonoscan超声波无损检测设备D9500检测复合材料孔隙缺陷,超声探头的频率为15 MHz。

1.6 固化度测试

采用瑞士Mettler-Toledo差示扫描量热仪(型号为DSC1)测试预浸带的固化度,测试温度范围为-50~350 ℃,升温速率为20 ℃/min。

2 结果与讨论

2.1 振幅对孔隙及ILSS的影响

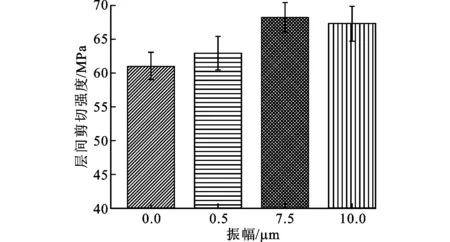

在振幅分别为0、5、7.5、10 μm,压紧力为140 N,铺放夹角为90°和压头移动速度为10 mm/s的工艺参数下,进行超声铺层实验,层压板的层间剪切强度如图2所示。

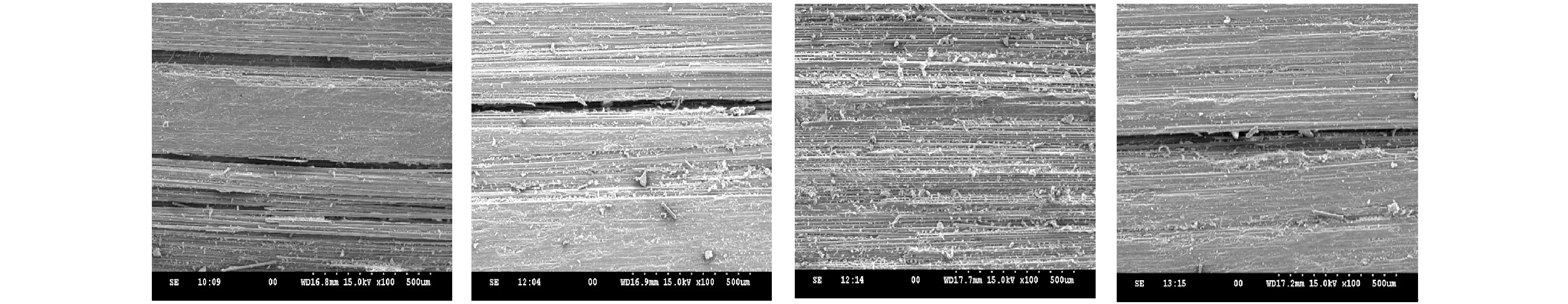

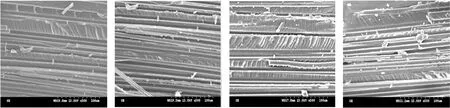

由图2可知,随着超声振幅的增加,层压板层间剪切强度呈现先增加后减小的趋势;当振幅达到7.5 μm时,层压板的层间剪切强度值最大,相比不采用超声振动的层压板(振幅为0 μm),层间剪切强度提高了约11.5%。图3是不同振幅所制备试件的孔隙宏观分布图,其中黑色表示孔隙,孔隙最小测量尺寸为0.13 mm。根据超声无损检测结果分析,当振幅分别为0、5、7.5和10 μm时,其孔隙率分别为8.07%、5.39%、1.80%和7.65%(能量阀值为35,能量范围为0~127,探头频率为15 MHz)。图4为不同振幅所制备试件的微观孔隙分布SEM照片,从中可以看出,当振幅为7.5 μm时,复合材料试件中的树脂和纤维分布均匀。结合图5破坏界面SEM照片发现:当振幅为7.5 μm时,树脂与纤维断裂呈锯齿状,且分布均匀,树脂与纤维结合度较好;当振幅为5、10 μm时锯齿断裂比例减小且不均匀,试件孔隙缺陷较多,出现了树脂与纤维局部分离的破坏形式。因此,孔隙分布与ILSS测试结果相对应,即孔隙率高的试件ILSS较低,反之亦然。

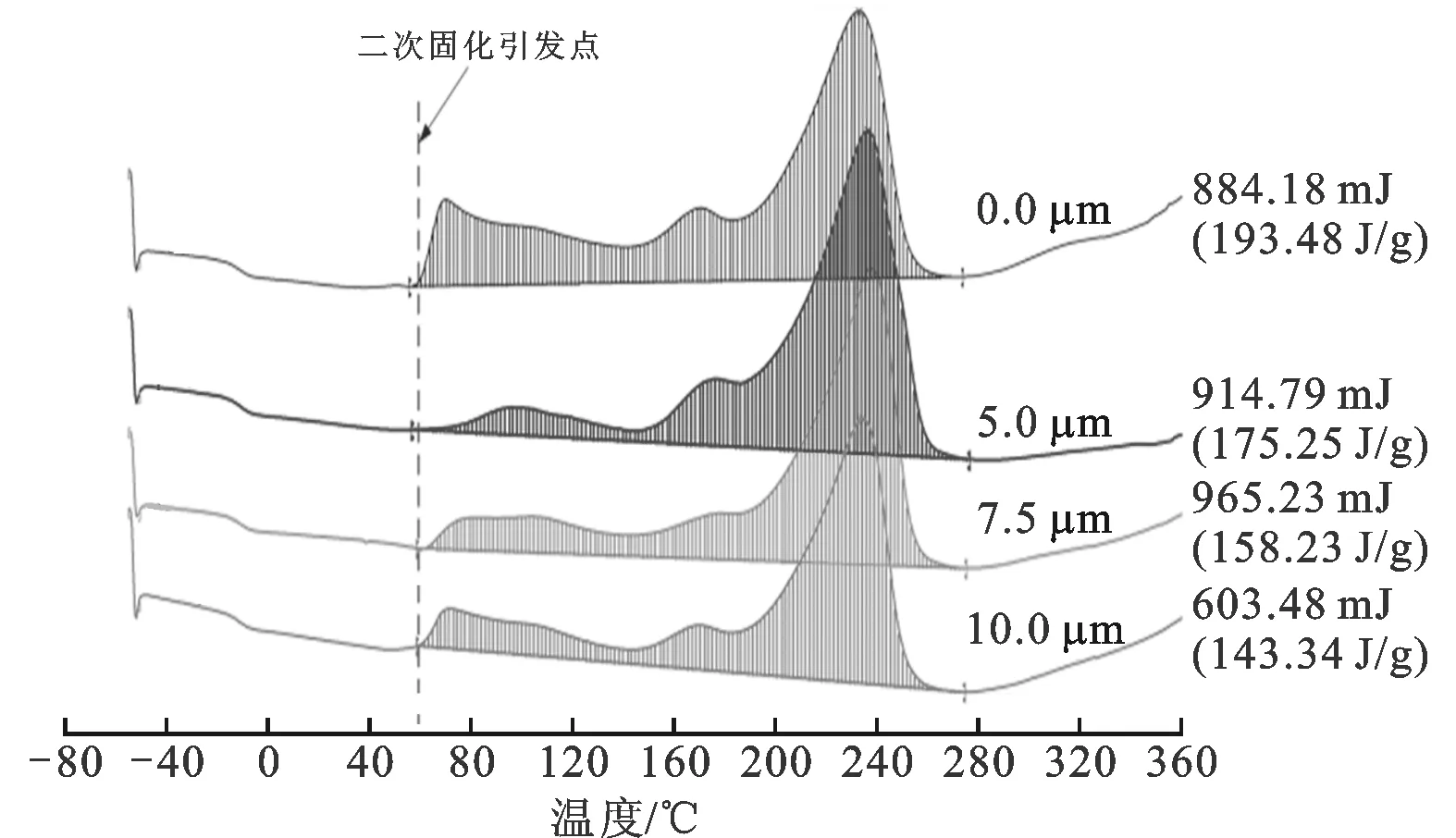

图2 不同振幅制备试件层间剪切强度

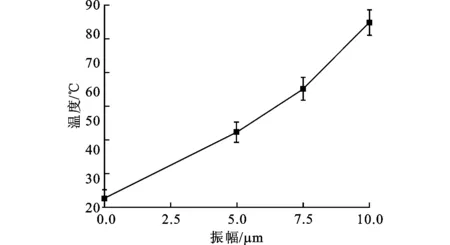

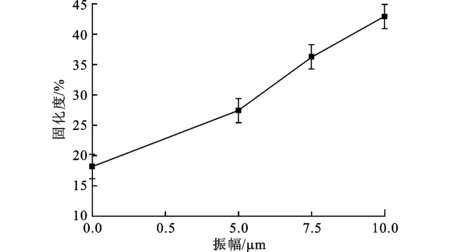

根据以上结果,超声振动压紧作用可有效消除气泡,减少复合材料孔隙率,同时也发现超声振动热效应非常明显。热效应作用使预浸带温度升高(图6所示),从而使得树脂渗透性增强,其与超声的机械作用共同使复合材料中树脂与纤维的界面结合程度增加,从而较大程度地改善了复合材料层间剪切强度。从图6可知,当振幅较小时,热效应作用较小,当振幅增大到10 μm时,热效应使得温度上升到60 ℃以上,这会导致电子束辐照后的预浸带进一步发生固化交联反应。这一现象可以从图7中的DSC测试曲线得到证明,当温度超过60 ℃(二次固化引发点)后,经过电子束辐照的预浸带会发生进一步聚合。从图7可知,超声振幅越大,试件的反应放热越小(即图中曲线下的阴影面积越小)。这表明随着超声振幅的增大,预浸带温度不断增加,使得它的固化反应加剧,从而固化度也得到提高(如图8所示)。因而,预浸带铺层之间用于进一步交联的活性官能团数量随振幅增加而下降,最终必然导致预浸带层与层之间的结合强度下降。

(a)0 μm (b)5 μm (c)7.5 μm (d)10 μm图3 不同振幅制备试件的孔隙宏观分布图

(a)0 μm (b)5 μm (c)7.5 μm (d)10 μm图4 不同振幅制备试件的孔隙微观SEM照片

(a)0 μm (b)5 μm (c)7.5 μm (d)10 μm图5 不同振幅制备试件分层断面SEM照片

图6 超声振幅对预浸带铺层温度的影响

图7 DSC测试曲线

图8 超声振幅对预浸带铺层固化度的影响

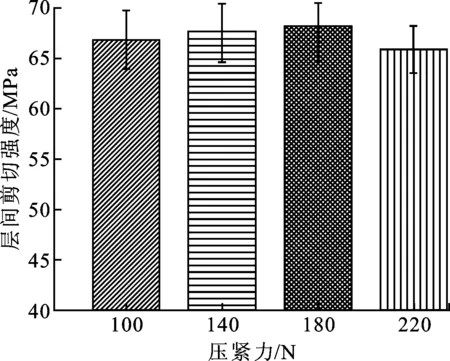

2.2 压紧力对层压板层间剪切强度的影响

在压紧力分别为100、140、180、220 N,压头移动速度为10 mm/s,振幅为7.5 μm,铺放夹角为90°的工艺条件下,进行超声振动电子束分层固化铺层实验,所得层压板的层间剪切强度分布如图9所示。由图可知,随着压紧力的增加,试件层间剪切强度变化不是很大,其变化幅度仅为3.64%。当压紧力为180 N时,试件层间剪切强度达到了最高值68.2 MPa。

图9 不同压紧力制备试件层间剪切强度

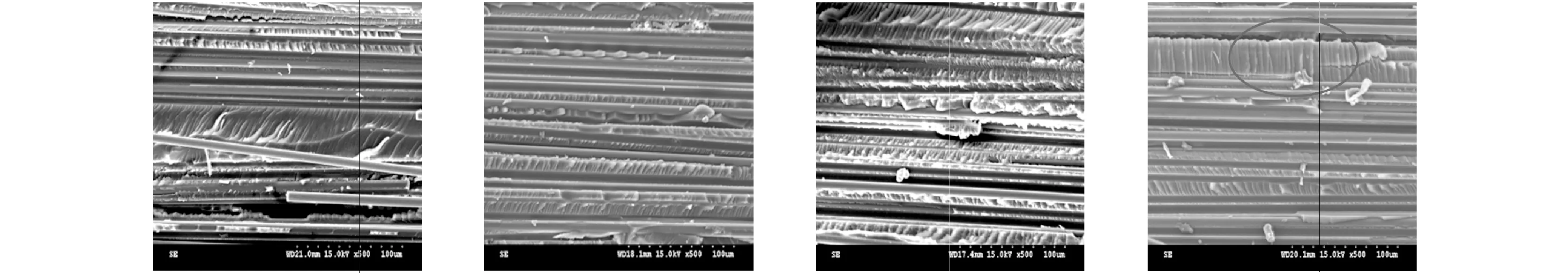

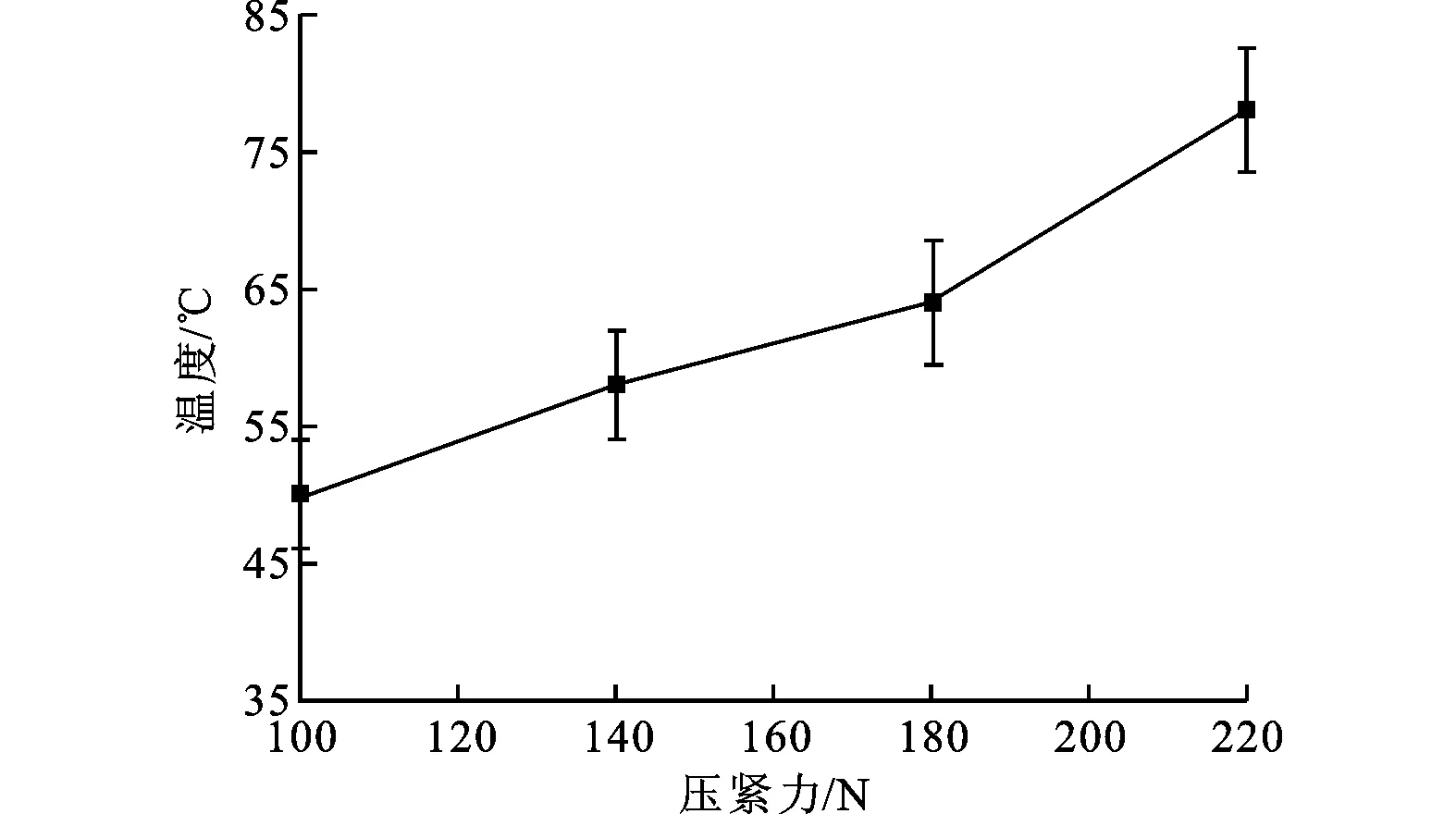

图10为采用不同压紧力所制备的复合材料试件的孔隙宏观分布图。根据超声无损检测结果分析,当压紧力为100、140、180和220 N时,其孔隙率分别为2.62%、1.67%、2.06%和6.21%(能量阀值为35,能量范围为0~127,探头频率为15 MHz)。由图10可知,压紧力在100~180 N之间时,层间孔隙相对较少,分布较均匀,差异较小;当压紧力大于180 N时,层间孔隙开始增多,出现局部孔隙缺陷较大的现象。图11为不同压紧力所制备试件的微观孔隙分布SEM照片。由图11d也可看出,当压紧力为220 N时,孔隙微观结构尺寸也有所增大。图12为不同压紧力制备试件分层界面SEM照片。由分层界面的微观形貌可以发现:当压紧力在100~180 N之间时,分层断面锯齿状形貌明显,随着压紧力的增加,树脂与纤维分布均匀性越来越好;当压紧力为220 N时,虽然仍有锯齿状形貌存在,但开始出现树脂与纤维分布均匀性变差的现象。造成上述现象的原因在于,在同一振幅条件下,压紧力越大, 超声振动装置的功率越大。随着超声功率的增大,更多的超声波能量转换为热能,促使预浸带铺层温度升高。从图13可以看出,当压紧力超过180 N时,预浸带的温度超过了60 ℃。这使得预浸带开始产生进一步固化反应,固化度逐渐提高,从而使树脂渗透性变差,最终导致层合板层间纤维与树脂分布不均(图12d中椭圆圈所示),孔隙缺陷增多,层间性能下降。因此,在同一振幅条件下,压紧力主要通过预浸带的温升影响树脂分布的均匀性,选择合适的压紧力可保证铺层过程中树脂和纤维良好的界面结合性与分布均匀性。

(a)100 N (b)140 N (c)180 N (d)220 N图10 不同压紧力制备试件的孔隙宏观分布图

(a)100 N (b)140 N (c)180 N (d)220 N图11 不同压紧力制备试件的孔隙SEM照片

(a)100 N (b)140 N (c)180 N (d)220 N图12 不同压紧力制备试件分层界面的SEM照片

图13 压紧力对预浸带铺层温度的影响

3 结 论

(1)改变超声振动压紧预浸带铺层方式可改善低能电子束分层固化层合板层间剪切强度。超声振动压紧方式能够有效消除复合材料层间孔隙;同时,通过将超声能转换为热能,使预浸带温度升高,促进了复合材料中树脂与纤维界面的结合,两者共同作用,提高了复合材料层间剪切强度。

(2)超声波振幅对低能电子束分层固化复合材料性能影响很大。当振幅为7.5 μm时,复合材料中的孔隙数量明显减少,层间剪切强度提高11.5%,而压紧力对复合材料性能影响较小。

(3)当铺放过程中采用过大的振幅与压紧力时,热效应引起预浸带温度升高,使预浸带固化度提高,树脂渗透性变差,从而导致层间剪切性能下降。

[1]BRONDSTED P, LILHOLT H, LYSTRUP A.Composite materials for wind power turbine blades [J].Annual Review of Materials Research, 2005, 35:505-538.

[2]MOURITZ A, GELLERT E, BURCHILL P, et al.Review of advanced composite structures for naval ships and submarines [J].Composite Structures, 2001, 53(1):21-42.

[3]BEREJKA A J, EBERLE C.Electron beam curing of composites in North America [J].Radiation Physics and Chemistry, 2002, 63(3):551-556.

[4]PITARRESI G, ALESSI S, TUMINO D, et al.Interlaminar fracture toughness behavior of electron-beam cured carbon-fiber reinforced epoxy-resin composites [J].Polymer Composites, 2014, 35(8):1529-1542.

[5]VAUTARD F, OZCAN S, POLAND L, et al.Influence of thermal history on the mechanical properties of carbon fiber-acrylate composites cured by electron beam and thermal processes [J].Composites:Part A Applied Science and Manufacturing, 2013(45):162-172.

[6]LOPATA V J, FIDGEON E.EB processing for repair of commercial aircraft:a status report [C]∥Proceedings of the 46th International SAMPE Symposium and Exhibition.Long Beach, USA:SAMPE, 2001:1-13.

[7]GOODMAN D L, GIUSEPPE R P.Curing and bonding of composites using electron beam processing:chapter 11 [M]∥ The Handbook of Polymer Blends and Composites.Shropshire, UK:Rapra Technology Ltd., 2002:459-495.

[8]包建文, 徐松华, 李晔, 等.电子束M40J/EB99-1 复合材料性能研究 [J].材料工程, 2003(5):19-23.BAO Jianwen, XU Songhua, LI Ye, et al.Properties of M40J/Eb99-1 composites cured by electron beam [J].Journal of Materials Engineering, 2003(5):19-23.

[9]刘玉文, 张志谦, 黄玉东, 等.电子束固化复合材料界面 [J].复合材料学报, 2002, 19(3):16-20.LIU Yuwen, ZHANG Zhiqian, HUANG Yudong, et al.Interface of electron beam cured carbon fiber reinforced composites [J].Acta Materiae Compositae Sinica, 2002, 19(3):16-20.

[10]BYKANOV A, GOODAMN D L, BYRNE C A.Automated tape placement with in-situ electron beam cure:process parameters optimization [C]∥47th International SAMPE Symposium and Exhibition.Covina, USA:SAMPE, 2002:902-918.

[11]GOODMAN D L, BYRNE C A, YEN A, et al.Automated tape placement with in-situ electron beam cure [J].SAMPE Journal, 2000, 36(2):11-17.

[12]NISHI Y, INOUEL K, SALVIA M.Improvement of charpy impact of carbon fiber reinforced polymer by low energy sheet electron beam irradiation [J].Materials Transactions, 2006, 47(11):2846-2851.

[13]COQUERET X, KRZEMINSKI M, PONSAUD P, et al.Recent advances in electron-beam curing of carbon fiber-reinforced composites [J].Radiation Physics and Chemistry, 2009, 78(7):557-561.

[14]赵新明, 段玉岗, 刘潇龙, 等.低能电子束原位固化树脂基复合材料纤维铺放制造及性能 [J].机械工程学报, 2013, 49(11):121-127.ZHAO Xinming, DUAN Yugang, LIU Xiaolong, et al.Fabrication and properties of polymer matrix composites by low-energy electron beam in-situ cured fiber placement process [J].Journal of Mechanical Engineering, 2013, 49(11):121-127.

[15]ASTM Committee.ASTM D2344 Standard test method for short-beam strength of polymer matrix composite materials and their laminates [S].Conshohocken, USA:ASTM D2344, 2006.

[本刊相关文献链接]

赵新明,段玉岗,张静静,等.辐射剂量分布对低能电子束分层固化复合材料层间剪切强度的影响.2014,48(10):84-89.[doi:10.7652/xjtuxb201410013]

王延杰,陈花玲,罗斌,等.金型与钯型离子聚合物金属复合材料的含水量与变形规律.2014,48(10):90-95.[doi:10.7652/xjtuxb201410014]

宣领宽,龚京风,张文平,等.用于非均质复合材料应力分析的交错网格有限体积法.2014,48(3):121-127.[doi:10.7652/xjtuxb201403022]

陈世敏,卢德宏,贺小刚,等.Al2O3p/40Cr复合材料的热震失效机理.2013,47(5):110-114.[doi:10.7652/xjtuxb2013 05020]

周磊,汪楚清,孙清,等.玻璃纤维增强复合材料输电塔节点承载力试验研究及有限元分析.2013,47(9):112.[doi:10.7652/xjtuxb201309019]

张东亚,林平,董光能,等.性能可调的自润滑叠层复合材料的摩擦学行为研究.2012,46(11):53-57.[doi:10.7652/xjtuxb201211011]

侯书增,鲍崇高,付青然,等.硬质合金/高铬铸铁基复合材料的界面特性及磨损性能研究.2012,46(5):73-78.[doi:10.7652/xjtuxb201205013]

衣明东,许崇海,蒋振钰,等.Al2O粉末对ZrO2-TiB2-Al2O3纳米复合陶瓷材料力学性能的影响.2011,45(3):125-128.[doi:10.7652/xjtuxb201103024]

张晶,于德梅,陈炜.有机包覆对磁性聚乳酸复合材料力学和介电性能的影响.2009,43(12):120-124.[doi:10.7652/xjtuxb200912025]

邵建敏,裴旭明,刘建秀,等.钢基表层复合材料制备及其磨损性能研究.2009,43(9):81-85.[doi:10.7652/xjtuxb2009 09018]

李烨飞,高义民,史芳杰,等.硬质合金颗粒增强铁基复合材料的三体磨料磨损性能.2009,43(5):56-60.[doi:10.7652/xjtuxb200905012]

黄桥平,赵桂平,卢天健.考虑应变率效应的复合材料层合板冲击动态响应.2009,43(1):72-76.[doi:10.7652/xjtuxb 200901016]

陈玉,成永红,阴玮,等.环氧及其复合材料气固界面快脉冲闪络特性.2008,42(6):703-707.[doi:10.7652/xjtuxb200806 012]

李群,王芳文.含微缺陷各向异性复合材料中的Jk积分和M积分.2008,42(1):60-64.[doi:10.7652/xjtuxb200801014]

(编辑 杜秀杰)

Effect of Ultrasonic Compaction on Quality of Composite Stepwise Cured by Low-Energy Electron Beam

ZHANG Xiaohui,DUAN Yugang,LI Chao,ZHANG Jingjing,ZHAO Xinming

(School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

To improve the interlaminar shear strength (ILSS) of composite cured by low-energy electronic beam, the ultrasonic compaction mechanism is designed to fabricate laminate with low-energy electronic beam curing system, which transmits the energy of ultrasonic to the prepreg layers.The effects of ultrasonic compaction parameters on voids and ILSS are analyzed.Experiments show that the mechanical effect and heating effect are produced in ultrasonic compacting process, which eliminate interlaminar voids and enhance bonding strength of fibers and resin, then improve the quality of the composite.When the laminate layers are compacted with 7.5 μm ultrasonic amplitude, the laminate’s ILSS is 11.7% higher than that of the laminate fabricated without ultrasonic compaction, and the void content is reduced to 1.80%.When the compacting force changes from 100 N to 220 N, ILLS is only improved by 3.64% and the void content gets under 2.62%.Larger amplitude and compacting force will induce increasing resin cure degree due to the rising temperature, resulting in lower resin permeability and ILSS.

low-energy electron beam; ultrasonic compaction; composite; voids; ILSS

2014-09-11。 作者简介:张小辉(1980—),男,博士生;段玉岗(通信作者),男,教授,博士生导师。 基金项目:国家重大科技专项资金资助项目(2014ZX04001091);国家“863计划”资助项目(2012AA040209);教育部新世纪优秀人才支持计划资助项目(NCET-11-0419)。

时间:2015-02-27

http:∥www.cnki.net/kcms/detail/61.1069.T.20150227.0845.009.html

10.7652/xjtuxb201504022

TB332

A

0253-987X(2015)04-0134-06