采用知识流理论的高速滚动轴承打滑失效试验台集成设计

李军宁,陈渭,谢友柏

(1.西安工业大学机电工程学院,710032,西安;2.西安交通大学现代设计及转子轴承系统教育部重点实验室,710049,西安)

采用知识流理论的高速滚动轴承打滑失效试验台集成设计

李军宁1,2,陈渭2,谢友柏2

(1.西安工业大学机电工程学院,710032,西安;2.西安交通大学现代设计及转子轴承系统教育部重点实验室,710049,西安)

为了降低高速滚动轴承打滑失效试验台设计中知识获取的复杂度,结合知识流理论对试验台集成设计过程进行了知识梳理与基于流程分解的知识解耦,在对功能质量约束需求进行分析的基础上研制了打滑失效试验台。提出了一种支持产品全生命周期设计的一体化知识集成框架,并基于这一框架对打滑失效试验台从需求分析直至交付的全生命周期设计过程中的设计知识及其与设计过程的集成模式进行了研究。建立了高速滚动轴承打滑失效试验台集成设计的知识流模型,对试验台集成设计服务及其知识流动情况进行了分析;研究了分布式资源环境下设计知识服务的发布与发现机制,对建立的资源单元进行了基于网络的知识服务注册与发布,以利于分布式资源环境下用户的搜索与发现。研究结果表明,从知识流视角出发对试验台集成设计进行研究是可行的,有助于提高设计效率与质量。

知识流;高速滚动轴承;打滑失效;试验台;一体化知识集成框架;知识服务

高速轻载滚动轴承的打滑及损伤失效是一个耦合摩擦学、动力学、材料学、热力学等多学科多领域知识的复杂问题。在航空发动机主轴用高速滚动轴承中,打滑失效时有发生,从而严重影响整机服役性能。以往的研究多侧重于打滑理论分析以获得滚子或保持架的滑差率,而在实践中经常存在的问题是:在相同滑差率下高速轻载滚动轴承有时失效,但有时却不失效。这是由于摩擦学系统中各种作用因素的复杂性与耦合性所致,因此需要获取多源设计知识并进行有效梳理与解耦,以获得其打滑失效机理。

滑差率和打滑失效是两个不同的概念,此处的“滑差率”反映的是轴承打滑的程度(即轴承滚动体、保持架的实际转速和理论转速的偏离程度),而“打滑失效”是指由于滑差率加之其他内、外部因素复合作用下所导致的轴承失效问题。滑差率是打滑失效的必要条件,由于打滑失效还受到其他因素(例如径向载荷、内圈转速、润滑情况、表面形貌)的多重影响,因此滑差率的存在不一定会导致轴承的打滑失效。已有的理论研究很难精确回答打滑与失效之间的关系,因而需要从试验视角出发研究打滑失效这一综合现象。在试验研究方面,Selvaraj等开发了一个试验台,并通过试验研究主轴转速、径向载荷、润滑油黏度、滚子数等参数对圆柱滚子轴承保持架滑差率的影响,获得了保持架滑差率28%、滚子滑差率78%时轴承外圈的温度[1]。打滑失效经常发生在内圈和滚子接触对间,因此Selvaraj等获得的外圈温度仅可作为参考。国内外可实现快速计算滚动接触疲劳数据的滚-滑摩擦试验系统主要包括:滚-滑盘式试验系统(处理线接触问题)[2];球盘试验系统(处理点接触问题)[3]。其中,滚-滑盘式试验系统主要通过试验测量弹流润滑接触中的摩擦力及摩擦力对于滚滑接触摩擦力的影响;球盘试验系统针对点接触的油膜润滑状态,可测定赫兹点接触的压力分布与接触拖动力,进而可构建点接触弹性流体动力润滑(EHL)数学模型。此外,高速轻载滚动轴承的打滑失效中常含有擦伤形式,因此对于滚动轴承擦伤失效的研究也非常重要。Cocks等的研究表明,在滚动轴承擦伤失效中,滚动体的滑动是一个关键影响因素[4]。Hamer等指出,擦伤是一种主要发生在低速状态下大型滚子轴承上的失效现象,并在三滚子测试台上通过试验研究了滚子轴承擦伤失效的边界问题[5]。Evans等进行了擦伤试验以评估4种工程表面处理方法对重载滚子轴承擦伤失效的影响,测试结果表明:不同表面处理方法对轴承擦伤失效具有不同的影响,其中WC/a-C:H滚子涂层具有最好的抗擦伤能力;擦伤失效主要发生在内圈表面上;试验所用测试台可以通过载荷反向来测试保持架的滑差率[6]。

以往的试验研究主要集中在高速滚动轴承的打滑预测与防止打滑的措施方法上,大多是以滚动轴承整体作为研究对象进行各种因素作用下滑差率的测定,但由于滚动轴承内部接触关系、运动关系及润滑问题的极度复杂性,加之众多影响因素的耦合性[7-8],因此很难获取具体因素导致高速滚动轴承打滑失效的机理,需要研制专用试验台对具体因素导致打滑失效的机理进行试验研究。由于高速滚动轴承打滑失效影响因素的复杂性与耦合性,因此在打滑失效试验台的开发中存在的难点在于如何有效地对其进行知识分解与解耦,以提出有针对性的试验台开发与试验方案。针对设计知识解耦的问题,谢友柏院士提出的知识流理论侧重对知识的生成、进化、演变、流动、应用等方面的研究,适用于对需要获取更多知识的复杂机械系统集成设计过程的支持[9-10],其本质和作用在于通过知识梳理与知识解耦设计,从而降低设计知识获取的复杂性,提高知识获取的效率。

本文探索采用知识流理论对高速滚动轴承打滑失效试验台集成设计过程进行知识梳理与基于流程分解的知识解耦,在基于功能-质量-约束特征的需求分析基础上研制打滑失效试验台,并以此作为案例来探索知识流理论在试验平台类资源单元建设中的具体应用及其知识服务实现方法。

1 基于一体化知识集成框架的试验台集成设计过程

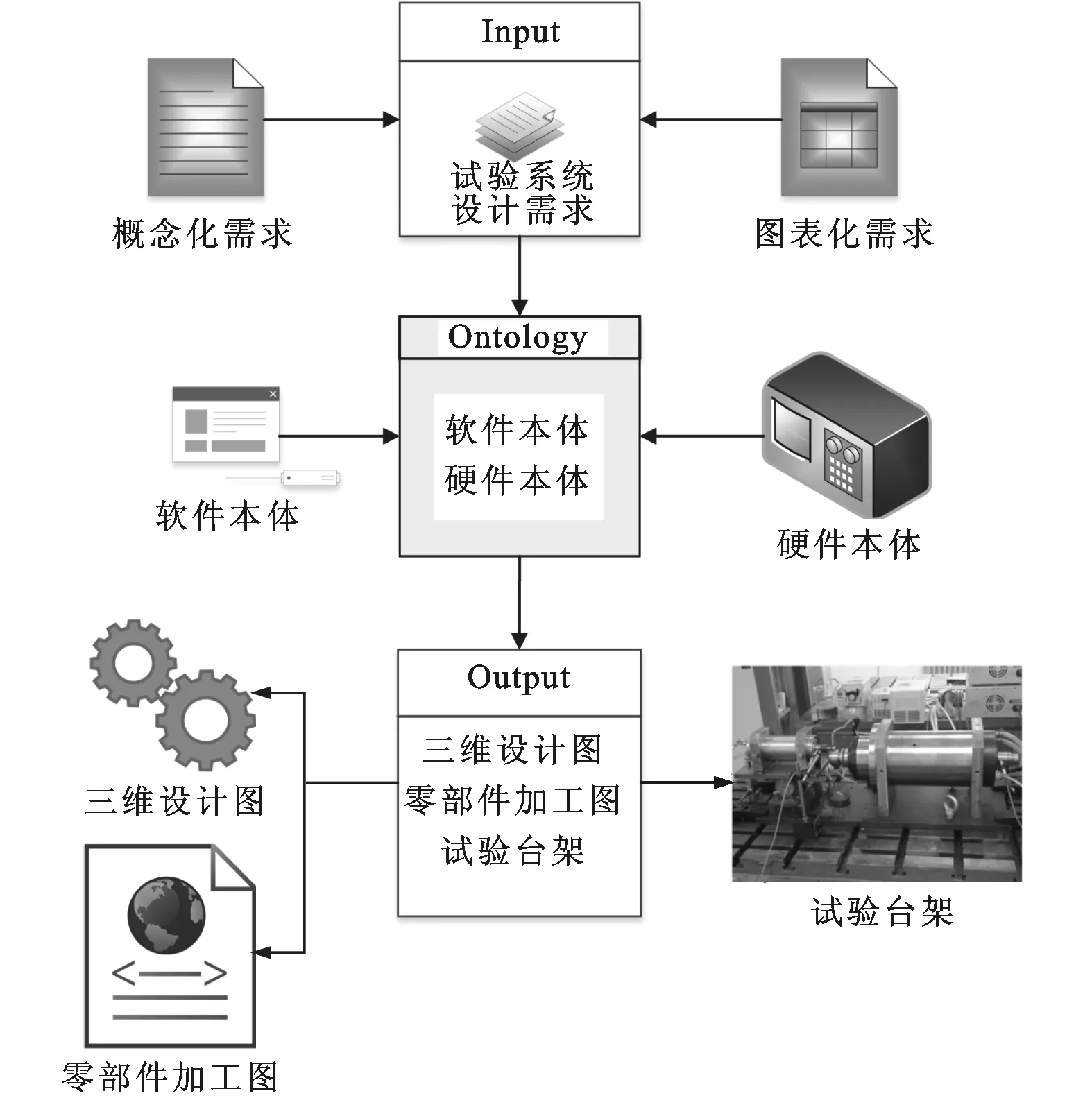

设计知识流理论的核心在于以知识为基础、以新知识获取为中心,通过知识的视角对产品设计过程进行有效的组织与规划。为了更好地实现设计知识梳理与解耦以创建符合设计目标的资源单元,首先需要构建一种设计知识集成框架体系,该体系一方面应能有效重用已有设计知识,另一方面还需具有较大的灵活性与可扩展性以支持知识更新和新知识获取,并集成到整个设计知识流程中,提高设计效率与质量。针对打滑失效试验平台这一资源单元的构建,本文提出一种支持知识流动的产品设计一体化知识集成框架,以支持产品全生命周期设计中设计流程规划、设计知识梳理及其与设计过程的有效集成,从而促进产品的创新设计工作。高速滚动轴承打滑失效试验台集成设计的知识集成过程如图1所示。该体系通过细节调整便可支持产品研发、软件开发及硬件建设等多种设计工作,是一个能有效开发出满足用户需要的产品和服务的流程框架。本文中,该体系主要用于对基于知识流理论的设计流程分解后的资源单元的建设过程进行规划,通过合理组织相关设计知识并有效集成到整个单元开发流程中,来提高设计效率,降低设计工作的复杂度和返工概率。在资源单元的构建过程中,也涉及到许多知识获取及节点决策问题,需要在分布式资源环境中找寻并集成设计过程中所需要的知识以辅助决策过程,最终完成该资源单元的建设。

图1 高速滚动轴承打滑失效试验台集成设计的知识集成过程

该体系主要从“需要什么-如何满足-确认设计”这3个核心问题方面对设计流程进行分解,通过确认用户需求、概念设计、计划与制定产品规格、详细设计、集成与验证、交付支持与改进设计工作及其子工作流程,对产品设计进行全面支持。在确定用户需求阶段,通过需求分析确定高速轻载滚动轴承打滑失效试验台的主需求为:开发打滑失效试验台,获取滑差组合因素对滚动轴承打滑失效的影响机理。针对这一主需求进行需求分解,通过集成相关需求知识完成概念设计阶段的功能需求分析;随后通过试验台结构设计与仿真设计流程确定高速轻载滚动轴承打滑失效试验台的规格;接下来通过集成设计需求、试验台规格等知识,进行零部件设计、加工图纸绘制,完成试验台的详细设计;最后完成打滑失效试验台组装、调试、测试、优化等设计工作,并获取其设计过程知识作为新设计或改进设计的参考知识。

2 高速滚动轴承打滑失效试验台的集成设计

2.1 基于功能质量约束特征的试验台需求分析

现代产品设计是以产品的需求为出发点,进行产品的功能分解以及子功能之间的映射设计,完成满足产品需求的原理方案构想和系统化设计。因此,首要的问题在于获取用户需求(customer requirement, CA),包含性能需求与约束需求(constraint requirement, CR),其中性能需求又包含功能需求(function requirement, FR)与质量需求(quality requirement, QR),并对其进行细分与建模。

为了对高速轻载滚动轴承的打滑失效机理及其抑制方法进行试验研究,最高需求在于开发一个相应的打滑失效试验台。针对这一用户需求(CA),设计实体通过对其进行分解可以获得功能需求(FR),质量需求(QR)和约束需求(CR),并基于此构建基于功能-质量-约束特征需求(FQCR)的分析模型。

FR=设计打滑失效试验台以获取不同滑差组合因素对轴承打滑失效的影响机理;

QR=试验台运行安全、可靠,测试结果准确;

CR=滚动轴承测试条件可控,误差小。

此处,功能需求在于设计高速滚动轴承打滑失效试验台,以获取不同滑差组合因素(滑差率、圈体转速、径向载荷、润滑状况等)对轴承打滑失效的影响机理。针对用户需求,在分布式资源环境中找寻并集成设计过程中所需要的知识及服务。经知识获取发现,能够实现高速滚动轴承打滑失效试验台的最常见设计方法有自顶向下方法[11-12]、自底向上方法[13-14]、模块化方法[15-16]等,设计实体通过文献调研及参考以往的设计经验等已有知识获取各类设计方法的优缺点,针对试验台具体对象获得较多的可能解决方案SOL{自顶向下设计方法,自底向上设计方法,模块化设计方法},最终决策为FD{模块化设计方法}。

接下来,针对模块化设计方法这一解决方案进行二级分解,对其模块构成方案进行需求分析。

FR1=试验台模块化设计方案;

QR1=每一模块相对独立,模块之间有机集成;

CR1=能够有效调节滑差组合因素的数值。

针对模块化试验台结构设计方案这一功能需求,通过文献调研及参考以往的设计经验等已有知识,获取不同模块组合方案SOL1{四模块方案,五模块方案,六模块方案}的优缺点,最终决策为FD1{五模块方案},即试验台由控制系统、加载系统、测试系统、润滑系统、试样夹持机构5个子模块组成(详见2.3小节)。然后,针对各子模块及其有效集成等设计过程进行设计需求的逐级细分,需求分析过程类似,最终形成试验台初始设计方案(详见后文)。

2.2 试验台概念设计

滚动轴承在高速轻载条件下运转时很有可能发生打滑现象,打滑时滚子在与轴承内圈接触点处的线速度低于不发生打滑时的理论线速度(即轴承内圈的实际线速度)。因此,试验台的基本原理是拟通过2台电主轴分别控制滚子和内圈的转速来改变滑差率,同时改变润滑状况、内圈转速、径向载荷等工作条件,从而研究不同滑差组合因素对轴承打滑失效的影响机理。为保证滚子-内圈滚道接触部位的对中,首先应使2台电主轴支架的中心线保持平行且处于同一个竖直面内,其次通过高速电主轴下方支撑板上的调节螺栓的上下移动,对高速电主轴整体进行上下微调,从而调节高速电主轴上的滚子使其与内圈保持平行,由此形成试验台设计草图,在需求分析的基础上完成试验台概念设计工作。

2.3 试验台计划与规格制定

试验中,滚子与内圈接触点处在纯滚动状态下线速度相同,而在打滑时滚子的线速度低于内圈的线速度。定义滑差率S来描述这种打滑的程度

式中:vg为滚子的实际线速度,r/min;vn为滚子的理论线速度,即内圈线速度,r/min。S越大,打滑就越严重。

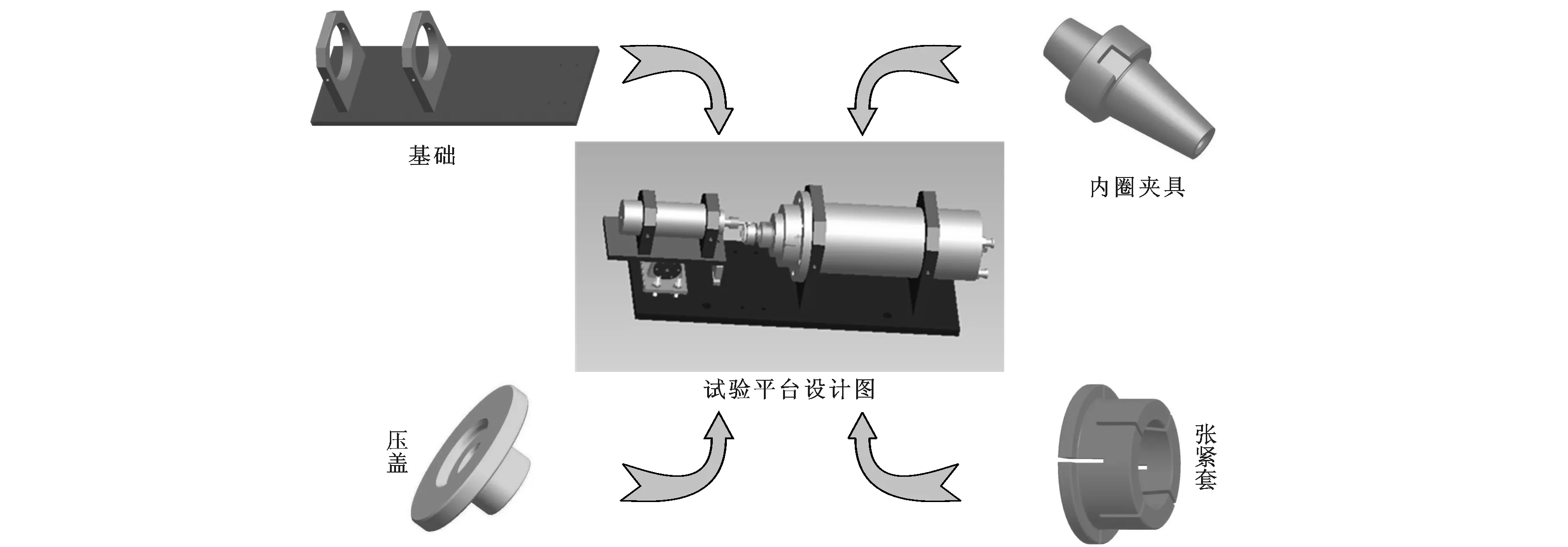

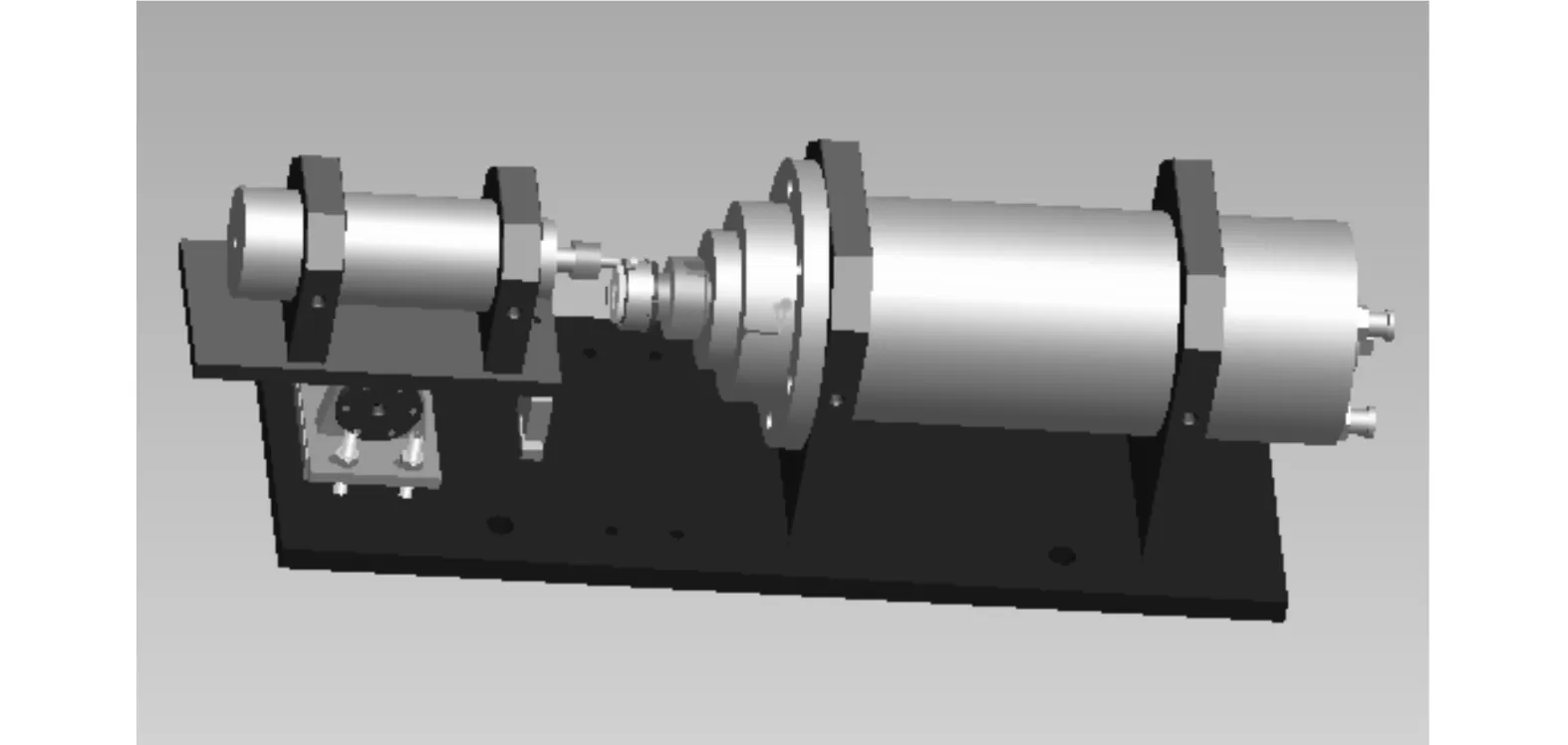

试验台的结构设计采用模块化设计方法,基于上述需求分析过程对试验台进行功能分解与结构分解,形成控制系统、加载系统、测试系统、润滑系统、试样夹持机构5个子模块,通过对各个子模块的设计实现并集成各个子模块间的知识流动来完成试验台的集成设计[17]。各子模块的详细设计过程可参见文献[18]。高速滚动轴承打滑失效试验台的结构组成如图2所示。

1:支架;2:信号放大器;3,28:螺栓;4:垫块;5:轴承座;6:轴承座端盖;7:力传感器;8:加载机构;9,23:变频器;10,21:冷却装置;11:高速电主轴;12,16:位移传感器;13:滚动体;14:润滑装置;15:红外测温仪;17:低速电主轴;18,19:变送器;20:数据采集处理系统;22:拉杆;24:夹头;25:张紧套;26:内圈;27:压盖图2 高速滚动轴承打滑失效试验台的结构组成[16]

图3 高速滚动轴承打滑失效试验台的结构设计总成图

2.4 试验台详细设计

基于Pro/E软件对试验台结构进行各零部件设计及装配图总成,完成试验平台中各零部件的加工图纸,并通过知识集成实现试验平台的结构设计工作。图3是集成各零部件知识后形成的总装配图。

为精确控制并研究滚子-内圈接触对间的动态润滑膜形成与破裂规律,设计制作了测试用滚动轴承,内圈取自HRB单列圆柱滚子轴承NU209。测试滚动轴承的配置方式如图4所示。

图4 测试滚动轴承的配置方式

2.5 试验台测试与交付

经过设计、安装、调试、测试验证等一系列工作,最终交付的试验台的实物照片见图5。通过调节各滑差因素,即可实现对高速轻载滚动轴承打滑失效机理的试验研究。

试验台工作流程:首先根据受试轴承所要求的滑差率设定高、低速电主轴变频器的初始频率,连接冷却装置及润滑装置,通过加载机构经由滚动体对受试轴承的圈体施加径向载荷;试验开始后,采集2个位移传感器分别传回的2个电主轴与工件连接处的实际位移信号,并转换为转速信号,通过与设定的转速进行对比来修正转速,从而控制试验在一定滑差率下进行;通过非接触式红外热像仪获得滚动体与受试轴承圈体接触处的油膜温度,通过润滑装置改变润滑油型号及流量,通过加载机构控制载荷,并通过改变试样滚动体及受试轴承的圈体,进而改变工件外观形貌与性能参数,模拟滚动轴承圈体与滚动体的动态接触情况,研究各种滑差组合因素作用下高速滚动轴承的打滑失效机理。

图5 高速滚动轴承打滑失效试验台实物照片

3 高速滚动轴承打滑失效试验台集成设计中的主知识流分析

高速滚动轴承打滑失效试验台集成设计中主要涉及到试验台结构设计、测试系统设计、测量仪器选型、试验台总成等相关知识,最终装配调试成功的试验台从知识流的视角属于一个知识集合。针对高速滚动轴承打滑失效试验台集成设计中的知识服务,基于Input-Ontology-Output(IOO)模型为其构建了如下主知识流描述模型。

Description:

作为一种试验台设计服务,属于设计类知识服务。

Input:

试验系统设计需求。

Ontology:

软件本体:设计软件(PRO/E),分析软件(LabVIEW,PAK5.4,温度测试分析软件)。

硬件本体:试验台硬件本体(ADX85-24z/1.5电主轴,THX1740-3-9/3.7电主轴,润滑装置,加载装置,试验台架,滚子内圈,等),测试硬件本体(位移传感器,力传感器,变频器,研华板卡PCL-1710,F561红外测温仪或SC7300M红外热像仪,蠕动泵,千分表,等)。

Output:

(1)三维设计图类知识(图6)。

图6 高速滚动轴承打滑失效试验台三维设计图

(2)零部件加工图类知识,如图3中的基础、内圈夹具、压盖、张紧套等零部件加工图纸。

(3)试验台类知识集合,如图5中的试验台本体及其结构组成知识。

高速滚动轴承打滑失效试验台集成设计中的知识服务及其主知识流分析如图7所示。

图7 高速滚动轴承打滑失效试验台的设计流程

4 高速滚动轴承打滑失效试验知识服务的发布与发现

为了更好地支持分布式资源环境下设计知识流动与知识服务的实现,本课题组开发了现代设计知识服务平台(www.chinamoderndesign.com),用于促进设计知识及其服务的发布与发现[19]。在高速滚动轴承打滑失效机理研究过程中,很多知识都取自广泛的分布式知识资源环境,其中很多知识得益于他人的知识贡献。为了从总体上提高我国知识资源的总量及有效利用率,需要形成一种有偿或无偿的资源共享机制,通过互联网这一分布式资源环境中知识资源的发布与发现,从源头上解决我国中小企业产品创新中经常遇到的知识资源贫乏的不利现状。另一方面,设计实体对知识资源的请求与使用,也在一定情况下会增强知识拥有者对知识进行更新的欲望和动力。通过知识供、需两方面及知识中介的共同发展,以期能为我国的产品创新提供知识支持,也希望能够为其他设计理论与方法的发展创造良好的知识支撑环境。

本文作者在现代设计知识服务平台的智力资源注册中心对高速滚动轴承打滑失效试验知识服务进行了注册与发布,以供分布式资源环境下设计实体的发现与使用,从而可以实现分布式资源环境下基于网络的知识服务的注册、发布、评估、搜索与发现,通过构建知识资源交流与交换的平台促进知识服务的生成与发展。

5 结 语

本文针对高速滚动轴承打滑失效试验台集成设计类资源单元的构建、知识流分析及知识服务,进行了设计知识流的实证化研究,在需求分析的基础上研制了高速滚动轴承打滑失效试验台。提出了一种支持产品全生命周期设计的一体化知识集成框架,并基于这一集成框架对高速滚动轴承打滑失效试验台这一资源单元从需求分析直至试验台交付整个构建过程中的设计知识及其与设计过程的集成模式进行了梳理与研究。基于IOO模型构建了高速滚动轴承打滑失效试验台集成设计知识流模型,对高速滚动轴承打滑失效试验台集成设计服务及其知识流进行了分析,并对其进行了基于网络的知识服务注册与发布。研究结果显示,基于知识流视角对分布式资源环境下的机械系统集成设计过程解耦与知识流动规律进行研究,可以为提高复杂机械系统集成设计的效率和质量提供借鉴。

知识流理论研究由于受观念、管理、技术等方面的各种制约,目前仍处于初创阶段,还有大量的工作需要做,特别是知识流理论的实际应用研究方面。知识流理论侧重知识及其服务流程的分析,而高速滚动轴承打滑失效研究侧重机理研究,二者的有机结合是个难点。本文尝试将知识流理论应用到高速滚动轴承打滑失效试验台设计中,进行试验台架设计中设计知识的梳理与知识解耦,降低设计知识获取的复杂性以提高设计效率,但限于作者的水平和时间,本文的研究工作还存在一定的局限性和不足,未来拟考虑针对设计全过程的知识流进行更加精细化的分解与应用研究。

[1] SELVARAJ A, MARAPPAN R. Experimental analysis of factors influencing the cage slip in cylindrical roller bearing [J]. The International Journal of Advanced Manufacturing Technology, 2011, 53(5/6/7/8): 635-644.

[3] WEDEVEN L. Optical measurements in elastohydrodynamic rolling contact bearing [D]. London, UK: University of London, 1971.

[4] COCKS M, TALLIAN T E. Sliding contacts in rolling bearings [J]. ASLE Transactions, 1971, 14(1): 32-40.

[5] HAMER J C, IOANNIDES E, SAYLES R S. An experimental investigation into the boundaries of smearing failure in roller bearings [J]. Journal of Tribology, 1991, 113(1): 102-109.

[6] EVANS R D, BARR T A, HOUPERT L, et al. Prevention of smearing damage in cylindrical roller bearings [J]. Tribology Transactions, 2013, 56(5): 703-716.

[7] 谢友柏. 摩擦学的三个公理 [J]. 摩擦学学报, 2001, 21(3): 161-166. XIE You-bai. Three axioms in tribology [J]. Tribology, 2001, 21(3): 161-166.

[8] 葛世荣, 朱华. 摩擦学复杂系统及其问题的量化研究方法 [J]. 摩擦学学报, 2002, 22(5): 405-408. GE Shi-rong, ZHU Hua. Complicate tribological systems and quantitative study methods of their problems [J]. Tribology, 2002, 22(5): 405-408.

[9] 谢友柏. 现代设计理论和方法的研究 [J]. 机械工程学报, 2004, 40(4): 1-9. XIE Youbai. Study on the modern design theory and methodology [J]. Chinese Journal of Mechanical Engineering, 2004, 40(4): 1-9.

[10]谢友柏. 现代设计理论中的若干基本概念 [J]. 机械工程学报, 2007, 43(11): 7-16. XIE Youbai. Some basic concepts in modern design theory [J]. Chinese Journal of Mechanical Engineering, 2007, 43(11): 7-16.

[11]刘钊, 付亮, 何玉玲. Pro/E 自顶向下方法在复杂机械设计中的应用 [J]. 机械设计与研究, 2011, 27(5): 18-20.

LIU Zhao, FU Liang, HE Yu-ling. Application of top-down method in complex mechanical design based on Pro/E [J]. Machine Design and Research, 2011, 27(5): 18-20.

[12]CHEN Xiang, GAO Shuming, YANG Youdong, et al. Multi-level assembly model for top-down design of mechanical products [J]. Computer-Aided Design, 2012, 44(10): 1033-1048.

[13]刘芳, 江屏, 张瑞红, 等. 基于自底向上法的功能相似产品平台设计 [J]. 计算机集成制造系统, 2005, 11(7): 947-952. LIU Fang, JIANG Ping, ZHANG Rui-hong, et al. Platform design of function similar products based on bottom-up method [J]. Computer Integrated Manufacturing Systems, 2005, 11(7): 947-952.

[14]FATHIANATHAN M, PANCHAL J H. Modelling an ongoing design process utilizing top-down and bottom-up design strategies [J]. Proceedings of the Institution of Mechanical Engineers: Part B Journal of Engineering Manufacture, 2009, 223(5): 547-560.

[15]GU P, HASHEMIAN M, SOSALE S, et al. An integrated modular design methodology for life-cycle engineering [J]. CIRP Annals: Manufacturing Technology, 1997, 46(1): 71-74.

[16]XU Yanshen, XU Qianli, CHEN Yongliang, et al. Research on the generalized modular design method with flexible modules of product structures [J]. Chinese Journal of Mechanical Engineering, 2004, 17(4): 477-480.

[17]谢起成, 王冬. 混合动力电动汽车(HEV)动力系统试验台的模块化设计研究 [J]. 交通运输工程学报, 2001, 1(2): 32-36. XIE Qi-cheng, WANG Dong. Study on modular design of hybrid electric vehicles (HEV) powertrain test bench [J]. Journal of Traffic and Transportation Engineering, 2001, 1(2): 32-36.

[18]李军宁, 陈渭, 吕少璞, 等. 高速滚动轴承滑蹭试验系统研制 [J]. 摩擦学学报, 2012, 32(3): 221-226. LI Jun-ning, CHEN Wei, LV Shao-pu, et al. Development of a new skid damage testing system for high speed rolling bearing [J]. Tribology, 2012, 32(3): 221-226.

[19]李军宁, 陈渭, 谢友柏. 现代设计知识服务平台框架体系及其知识流动规律 [J]. 西安交通大学学报, 2012, 46(1): 60-65. LI Junning, CHEN Wei, XIE Youbai. Novel frame system of knowledge service platform for modern design and its knowledge flow rules [J]. Journal of Xi’an Jiaotong University, 2012, 46(1): 60-65.

(编辑 葛赵青)

Integrated Design of Skid Damage Test Rig for High-Speed Rolling Bearing Based on Knowledge Flow Theory

LI Junning1,2, CHEN Wei2, XIE Youbai2

(1. School of Mechatronic Engineering, Xi’an Technological University, Xi’an 710032, China; 2. Key Laboratory of Education Ministry for Modern Design and Rotor-Bearing System, Xi’an Jiaotong University, Xi’an 710049, China)

Skidding damage of rolling bearings often affects the service performance of machinery, which is a complex problem related to tribology, dynamics, materials science, thermodynamics and other multi-disciplinary knowledge. In order to reduce the complexity and to improve the efficiency of knowledge acquisition, the design knowledge is clarified and decoupled based on the knowledge flow theory, and then the skid damage test rig for high-speed rolling bearing is developed based on the function-quality-constraint requirement model. A model of the knowledge integration framework is proposed, which provides an overall technical support for the whole life cycle design process under distributed knowledge resource environment. The test rig design services and knowledge flow are analyzed based on the knowledge flow model. The process and implementation method of knowledge service under distributed knowledge resource environment are analyzed. The knowledge units are registered and released on the knowledge service platform for modern design, which can help search and discover users under the distributed resources environment. The result shows that the integrated design of skid damage test rig based on knowledge flow is feasible and helpful to improve design efficiency and quality.

knowledge flow; high speed rolling bearing; skidding damage; test rig; integrated knowledge integration framework; knowledge service

2014-08-19。

李军宁(1985—),男,博士,讲师,西安交通大学现代设计及转子轴承系统教育部重点实验室客座研究员。

国家自然科学基金重点资助项目(50935004);Honeywell国际合作项目。

时间:2015-03-02

10.7652/xjtuxb201505014

TH122;TP133.33

A

0253-987X(2015)05-0087-08

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150302.1653.001.html