活性炭对鲶鱼鱼皮酶解胶液脱腥条件的优化

梁 鹏,程新伟,安 然,程文健,陈丽娇

(福建农林大学食品科学学院,福建福州350002)

鱼皮作为水产品加工的副产物之一,已成为食品工业、医药和化工生产的重要原料,但鱼皮同所有的水产品一样具有不同程度的腥味等不良气味[1],一定程度上限制了鱼皮资源的开发利用.据报道,水解蛋白的腥味主要来源于原料本身和水解过程,其成分包括氨、三甲胺、吲哚、低分子醛酮、硫化氢和挥发性有机酸等[1-2],且鱼肉在加工贮藏的过程中其体内的氧化三甲胺在微生物和酶的作用下降解生成三甲胺和二甲胺等物质,使腥味物质增加.

鱼类脱腥的方法主要有活性炭吸附法、β-环糊精包埋法、微生物发酵法、乙醚萃取法、糖处理法和热处理法等[3-4].活性炭是一种黑色多孔性的固体炭质,内部空隙结构发达,比表面积比较大(800-2000 m2·g-1),化学稳定性好,具有良好的疏水吸附能力,对疏水性的多肽和有机大分子色素具有较强的吸附能力[5-6],当需要脱除的物质的分子直径小于或等于活性炭孔的入口直径时,就可以被活性炭吸附.刘丽娜等[7]使用1.5%活性炭处理斑点叉尾鮰鱼皮明胶,采用顶空固相微萃取和气质联用检测,发现活性炭对样品中的腥味物质具有较好的吸附去除作用,能达到很好的脱腥效果.

鲶鱼具有生长快、肉质好、易养殖和产量高等特点,上世纪90年代中期全球养殖年产量仅为1.5万t,截止到2008年已大幅增长至140万t,鲶鱼在我国各省份均有养殖.目前鲶鱼主要用于冷冻或加工成五香鱼罐头和干制品,在此过程中产生了大量的副产物,如鱼皮和鱼头等,影响了鲶鱼产业的可持续发展,如何充分利用鲶鱼鱼皮资源显得尤为重要.一般鱼类在加工过程中产生大量的下脚料,重量约占原料鱼总重的50%-70%[8],而且未能得到有效地利用,浪费了资源并污染环境.目前,鱼皮资源的再利用主要是利用鱼皮制备胶原蛋白.一般来说,酶解鱼皮等水产品的酶解液,存在腥味重、感官品质差及不易被人接受等问题,严重影响鱼皮等资源的开发和综合利用.因此,近年来对水产品腥味物质的脱除和检测已成为了当前的研究热点.

本试验以脱脂鲶鱼鱼皮为研究对象,研究活性炭对脱脂鲶鱼鱼皮胶液的脱腥条件,通过考察活性炭的添加量、处理温度、pH和作用时间等因素,探讨在不同处理条件下,活性炭对胶液蛋白质损失率和感官评价值的影响,旨在寻求活性炭最佳的脱腥条件,对进一步开发脱脂鲶鱼鱼皮资源提供新的思路.

1 材料与方法

1.1 材料

1.1.1 原料 鲶鱼鱼皮由福建帅孚食品实业有限公司提供.鱼皮采用碱性脱脂酶进行酶法脱脂后,再经胃蛋白酶酶解,得到澄清透明的胶冻,进一步熬胶得到本试验需要的脱脂胶液,其硬度、弹性和咀嚼性分别为1.52128 N·cm-2、0.99395 和 1.01480 N·cm-2.

1.1.2 试剂 主要试剂有柠檬酸、柠檬酸钠和活性炭等.

1.1.3 仪器 主要仪器设备有YP2001N型电子天平(上海精宏试验设备有限公司)、HH-4型数显恒温水浴锅(常州国华电器有限公司)、PB-10酸度计[赛多利斯科学仪器(北京)有限公司]、ATN-300全自动定氮仪(上海洪纪仪器设备有限公司)和循环水式多用真空泵(郑州长城科工贸有限公司).

1.2 指标测定

1.2.1 蛋白质含量的测定 按照GB 5009.5-2010[9]中的凯氏定氮法测定蛋白质含量.

1.2.2 感官鉴定 感官评定小组由10个人组成,对胶液腥味进行综合评价,按等级进行分类评比,感官评价指标如表1所示.

1.3 单因素试验

1.3.1 活性炭添加量对胶液脱腥效果和蛋白质损失率的影响 在pH为7.0,40℃恒温水浴40 min(每 5 min 搅拌一次)的条件下,分别用0.2%、0.4%、0.6%、0.8%、1.0%和1.2%粉末活性炭进行吸附处理,抽滤后,对胶液进行感官鉴定,测定蛋白质损失率,研究活性炭添加量对脱脂鲶鱼鱼皮胶液脱腥效果的影响.

1.3.2 pH对胶液脱腥效果和蛋白质损失率的影响 在活性炭添加量为0.6%,40℃恒温水浴40 min(每5 min 搅拌一次),pH 分别为 3.0、4.0、5.0、6.0、7.0 和 8.0 的条件下进行吸附处理,抽滤后,对胶液进行感官鉴定,测定蛋白质损失率,研究pH对脱脂鲶鱼鱼皮胶液脱腥效果的影响.

1.3.3 时间对胶液脱腥效果和蛋白质损失率的影响 在活性炭添加量为0.6%,40℃恒温水浴,pH为6.0的条件下,分别吸附20、30、40、50、60和70 min(每5 min搅拌一次),抽滤后,对胶液进行感官鉴定,测定蛋白质损失率,研究脱腥时间对脱脂鲶鱼鱼皮胶液脱腥效果的影响.

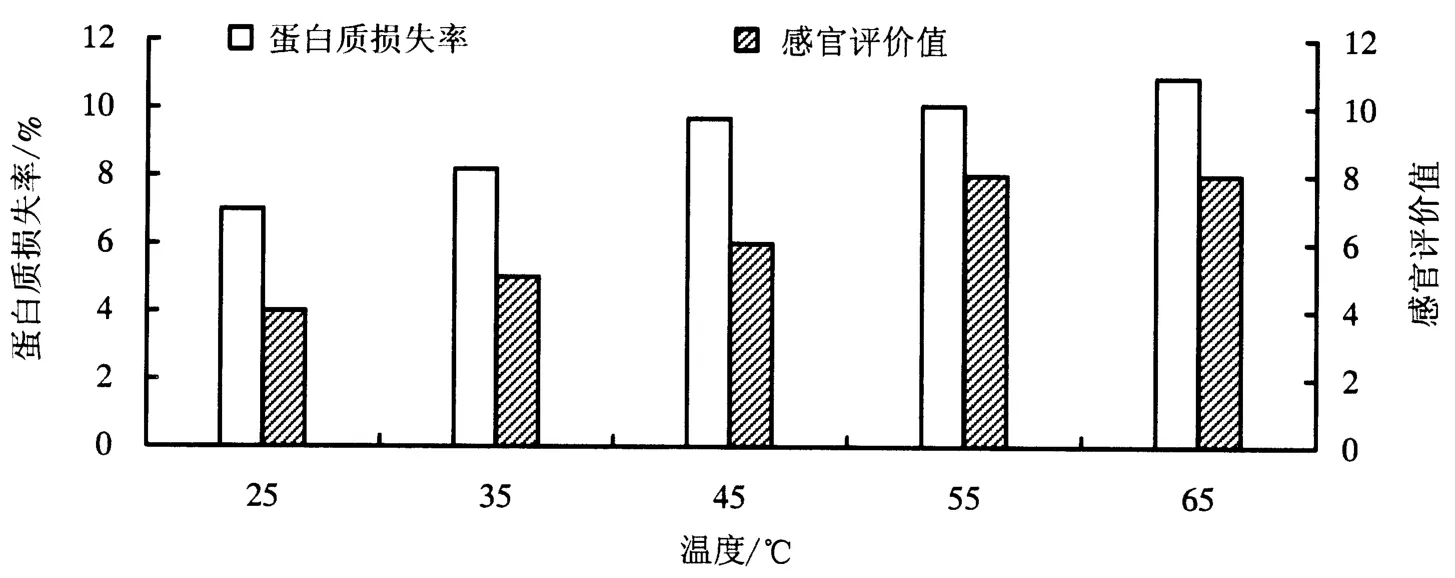

1.3.4 温度对胶液脱腥效果和蛋白质损失率的影响 在活性炭添加量为0.6%,pH为6.0,温度分别为25、35、45、55和65℃的条件下恒温水浴吸附60 min(每5 min搅拌一次),抽滤后,对胶液进行感官鉴定,测定蛋白质损失率,研究脱腥温度对脱脂鲶鱼鱼皮胶液脱腥效果的影响.

表1 脱脂鲶鱼鱼皮脱腥效果的感官评价指标Table 1 Index of sensory evaluation

2 结果与分析

2.1 单因素试验结果

2.1.1 活性炭添加量对胶液脱腥效果和蛋白质损失率的影响 由于活性炭对蛋白质有一定的吸附作用,因此最终以蛋白质损失率和感官评价值来作为脱腥效果的评价指标.图1表明,活性炭添加量对脱脂鲶鱼鱼皮胶液的蛋白质损失率和感官评价值都有较大的影响.在其他条件不变的情况下,随着活性炭添加量的增加,蛋白质损失率逐渐增大.活性炭添加量为0.2%时,蛋白质损失率最低(4.58%),但感官评价值却只有4;当活性炭添加量增加到0.6%时,蛋白质损失率增加缓慢,而感官评价值随着活性炭添加量的增加明显增大.综合考虑蛋白质损失率和感官评价值,活性炭添加量确定为0.6%-0.8%.

图1 活性炭添加量对脱脂鲶鱼鱼皮胶液脱腥效果和蛋白质损失率的影响Fig.1 Influence of activated carbon dosage on deodorization and protein loss

一般情况下,活性炭对于非极性化合物和饱和键化合物以及分子量较大的化合物的吸附性较好;反之则吸附性较差.这说明鲶鱼鱼皮中分子量较大的多肽的含量较高.施文正等[10]对白鲢鱼蛋白水解液的脱腥脱苦条件进行了研究,其采用1.5%活性炭,在 pH为 4.5的条件下处理0.5 h,所得蛋白质回收率为90.30%,感官评价值为3.综合分析可见,采用活性炭对鱼皮胶液脱腥的效果较佳.

2.1.2 pH对胶液脱腥效果和蛋白质损失率的影响 图2表明:在其他条件不变的情况下,随着pH的增大,脱脂鲶鱼鱼皮胶液的蛋白质损失率逐渐降低,pH为7.0时蛋白质损失率最小(3.67%);感官评价值随着pH的增大先逐渐增加后又逐渐减小,在pH为6.0时达到最大(值为8),即此时的脱腥效果最好.综合考虑蛋白质损失率和感官评价值,选择最佳的pH为6.0.

图2 pH对脱脂鲶鱼鱼皮胶液脱腥效果和蛋白质损失率的影响Fig.2 Influence of pH on deodorization and protein loss

pH可能影响三甲胺等胺类腥味物质的存在形式,活性炭在酸性条件下的脱腥效果优于碱性条件,这可能是由于在偏酸性条件下腥味物质容易溶出,从而被活性炭吸附.但由于多肽存在等电点,并在等电点处的溶解度最小,此时的蛋白质损失率也应该最小.黄薇等[11]研究了鳕鱼鱼皮复合肽脱腥脱苦的工艺,其最佳工艺条件下的pH为5.0,此条件下蛋白质的回收率为90.65%,感官评价值为8.

2.1.3 时间对胶液脱腥效果和蛋白质损失率的影响 图3表明,脱脂鲶鱼鱼皮胶液的蛋白质损失率随着活性炭吸附时间的延长而逐渐增大.吸附时间为20-40 min时,蛋白质损失率增加较快;吸附时间为40-70 min时,蛋白质损失率增加缓慢,吸附时间为50、60和70 min时的蛋白质损失率分别为8.35%、9.17%和9.67%.由于60和70 min时的感官评价值均为8,即腥味差别不大,综合考虑蛋白质损失率和脱腥效果,确定最适的吸附时间为60 min.

图3 时间对脱脂鲶鱼鱼皮胶液脱腥效果和蛋白质损失率的影响Fig.3 Influence of time on deodorization and protein loss

吸附时间为50、60和70 min时,蛋白质的损失率相差不大,尤其在60-70 min时,感官评价值不变,可能此时活性炭对蛋白质的吸附接近饱和.裘迪红等[1]在鲐鱼蛋白水解液中加入1.0%的活性炭,搅拌均匀后在温度为40℃的条件下静置40 min,可达到良好的脱腥脱苦和脱色效果.

2.1.4 温度对胶液脱腥效果和蛋白质损失率的影响 图4表明,在其他条件不变的情况下,随着处理温度的增加,脱脂鲶鱼鱼皮胶液的蛋白质损失率和感官评价值相应增大,但从整体来看,温度对蛋白质损失率的影响不是很大.温度为55℃时,感官评价值达到稳定(值为8),此时蛋白质损失率为10.05%;温度高于55℃时,感官评价值不再增加,蛋白质损失率增加缓慢.综合考虑蛋白质损失率、感官评价值和生产成本,确定最适的脱腥温度为55℃.

图4 温度对脱脂鲶鱼鱼皮胶液脱腥效果和蛋白质损失率的影响Fig.4 Influence of temperature on deodorization and protein loss

温度对感官评价值的影响相对来说不是很大,但对蛋白质损失率的影响较大.这可能是由于活性炭本身的微孔结构受温度的影响较小,因此对腥味物质的吸附能力没有较大的变化,但蛋白质随着温度的升高而变性,故蛋白质损失率随着温度的增加而增大.武利刚等[12]研究了活性炭对虾头和虾壳蛋白水解液脱腥效果,结果表明:随着处理温度的升高,三甲胺含量逐渐减少,氨基酸损失率相应增加,但二者变化幅度不大;腥味值也有不同程度的下降,变化幅度同样也不大.这表明处理温度对酶解液的影响不是很显著,与本试验的结果相符.

2.2 脱腥工艺条件的优化

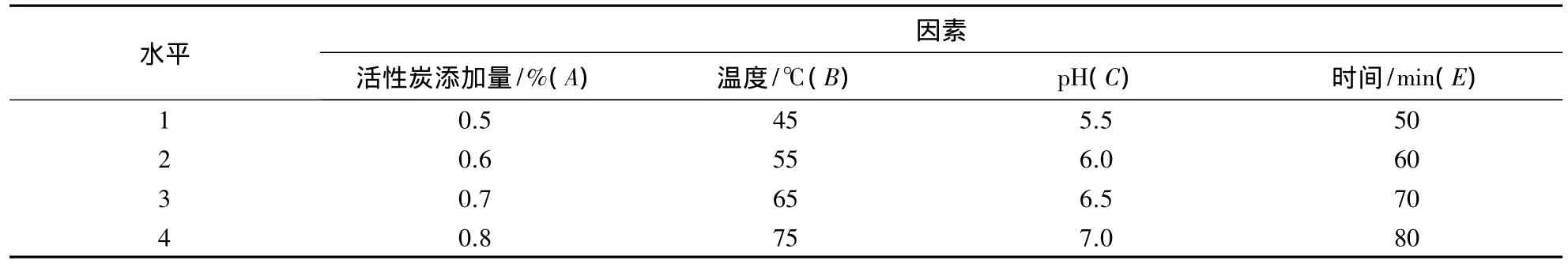

在单因素试验的基础上,对活性炭添加量、pH、时间和温度进行4因素4水平的正交试验,分别以蛋白质损失率和感官评价值为考察指标,选用L16(45)正交表(表2)进行试验,结果如表3所示.

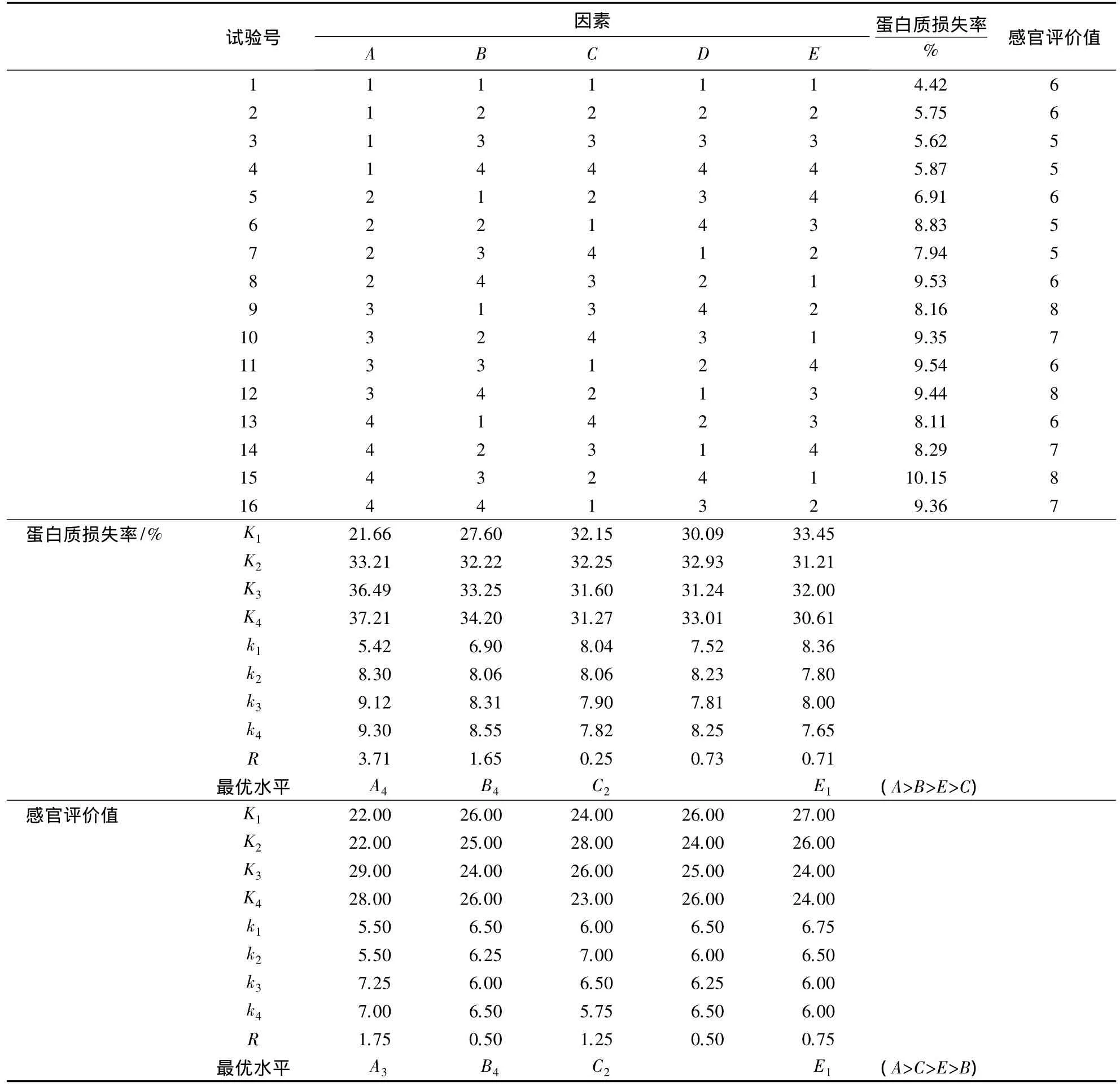

以蛋白质损失率为考察因素进行极差分析,影响蛋白质损失率的主次顺序为:A>B>E>C,即活性炭添加量>温度>时间>pH,最佳组合为 A4B4C2E1,即活性炭添加量 0.8%、温度 75 ℃、pH 6.0、时间 50 min.

表2 脱脂鲶鱼鱼皮胶液脱腥工艺L16(45)正交试验设计表Table 2 Factors and levels for L16(45)orthogonal array design

表3 脱脂鲶鱼鱼皮胶液脱腥工艺L16(45)正交试验结果Table 3 Results of orthogonal experiment

以感官评价值为考察因素进行极差分析,影响感官评价值的主次顺序为:A>C>E>B,即活性炭添加量>pH>时间>温度,最佳组合为 A3B4C2E1,即活性炭添加量 0.7%、温度 75 ℃、pH 6.0、时间 50 min.

综上,考虑到蛋白质损失率、脱腥效果和生产成本,对两个指标的最优条件进行优化,确定脱腥的最佳工艺条件为:活性炭添加量0.7%、温度75℃、pH 6.0、时间50 min.在此最佳的工艺条件下对胶液进行脱腥,蛋白质损失率为9.44%,感官评价值为8.

对蛋白质损失率进行方差分析的结果(表4)显示,在设定的条件下,活性炭添加量对脱腥效果的影响显著,而温度、pH和时间对脱腥效果的影响不显著.

表4 蛋白质损失率的方差分析1)Table 4 Variance analysis of protein loss

对感官评价值进行方差分析的结果(表5)显示,在设定的条件下,活性炭添加量对脱腥效果的影响显著,而温度、pH和时间对脱腥效果的影响不显著.

表5 感官评价值的方差分析1)Table 5 Variance analysis of the index of sensory evaluation

3 结论

以脱脂鲶鱼鱼皮酶解胶液为研究对象,考察了活性炭对胶液腥味的脱除效果.结果显示,活性炭添加量0.7%、温度75℃、pH 6.0、时间50 min为最佳的工艺条件.在此工艺条件下,蛋白质损失率为9.44%,胶液的腥苦味基本脱除.本试验为脱脂鲶鱼鱼皮酶解胶液的综合利用提供了重要的理论参考依据,对促进水产品胶原蛋白肽产业的快速发展具有重要意义.

[1]裘迪红,周涛.鲐鱼蛋白水解液脱苦脱腥的研究[J].食品科学,2001,22(5):37-39.

[2]曾绍东.罗非鱼肉的酶解及产物脱腥技术研究[D].广州:暨南大学,2011.

[3]CHOI M J,RUKTANONCHAI U,MIN S G,et al.Physical characteristics of fish oil encapsulated by β-cyclodextrin using an aggregation method or polycaprolactone using an emulsion-diffusion method[J].Food Chemistry,2010,119(4):1694-1703.

[4]冯怡,汪薇,任文彬,等.鱼制品脱腥方法的研究进展[J].中国酿造,2014,33(12):16-18.

[5]STONE M T,KOZLOV M.Separating proteins with activated carbon[J].Langmuir,2014,30(27):8046-8055.

[6]郭玉华,李钰金,吴新颖,等.鳕鱼皮胶原蛋白肽酶解液脱色脱腥工艺的研究[J].中国食品添加剂,2010(4):125-128.

[7]刘丽娜,付湘晋,许时婴.斑点叉尾鮰鱼皮明胶的风味成分及其脱腥的研究[J].食品与发酵工业,2008,33(12):94-98.

[8]WANG L,AN X,YANG F,et al.Isolation and characterisation of collagens from the skin,scale and bone of deep-sea redfish(Sebastes mentella)[J].Food Chemistry,2008,108(2):616-623.

[9]中华人民共和国卫生部.GB 5009.5-2010食品安全国家标准 食品中蛋白质的测定[S].北京:中国标准出版社,2010.

[10]施文正,汪之和,林争艳,等.白鲢鱼蛋白水解液脱腥脱苦的研究[J].海洋水产研究,2004,25(3):28-32.

[11]黄薇,邓尚贵 唐艳,等.鳕鱼皮复合肽脱腥脱苦工艺研究[J].食品工业,2012(11):99-102.

[12]武利刚,谢广深,段杉.活性炭和酵母粉对虾头虾壳蛋白水解液脱腥脱苦的比较研究[J].现代食品科技,2008,24(12):1243-1246.