废橡胶脱硫再生工艺的最新进展

董诚春

(北京橡胶工业研究设计院,北京,101101)

废橡胶脱硫再生工艺的最新进展

董诚春

(北京橡胶工业研究设计院,北京,101101)

本文综述了近几年废旧橡胶脱硫再生工艺的最新进展,其中有:密闭式捏炼机脱硫再生法,单螺杆或双螺杆连续脱硫再生法、双螺杆剪切脱硫再生法,常压中温橡胶塑化脱硫法,环保型废橡胶复原再生法,微波脱硫再生法等。这几种脱硫再生工艺都有共同的特点:节能,生产效率高,成本低,再生胶的物理性能高,生产过程无污染或污染较小。

脱硫 环保 节能 再生胶

1.概述

废旧橡胶的再生处理,一直是环境保护和橡胶再生利用领域的一个难题。目前,废旧轮胎的循环利用方式有四种。1)对胎体较好的废旧轮胎,可进行翻新,再利用,这是高效利用最优办法;2)对胎体不好的废旧轮胎,制成胶粉,用于改性沥青,修建公路或防水材料。3)对胎体不好的废旧轮胎,经过脱硫(即切断硫键)处理,制成再生胶,替代新胶,可用于各种橡胶制品,100多年来被世界各国所采用,被认为是处理废旧橡胶再生循环利用最为科学、最为合理、应用最广的一条重要途径。特别是改革开放以来,新工艺与技术推动了我国再生橡胶工业的普及与生产规模的扩大,成为世界上第一再生橡胶生产大国。4)焚烧、裂解,与煤混合燃烧,或高温裂解制成再生油及炭黑,用于各种橡胶制品。而国外发达国家对废旧轮胎的处理方式,主要是采用掩埋的办法,这不是循环利用,是将有利用价值的资源深埋地下。

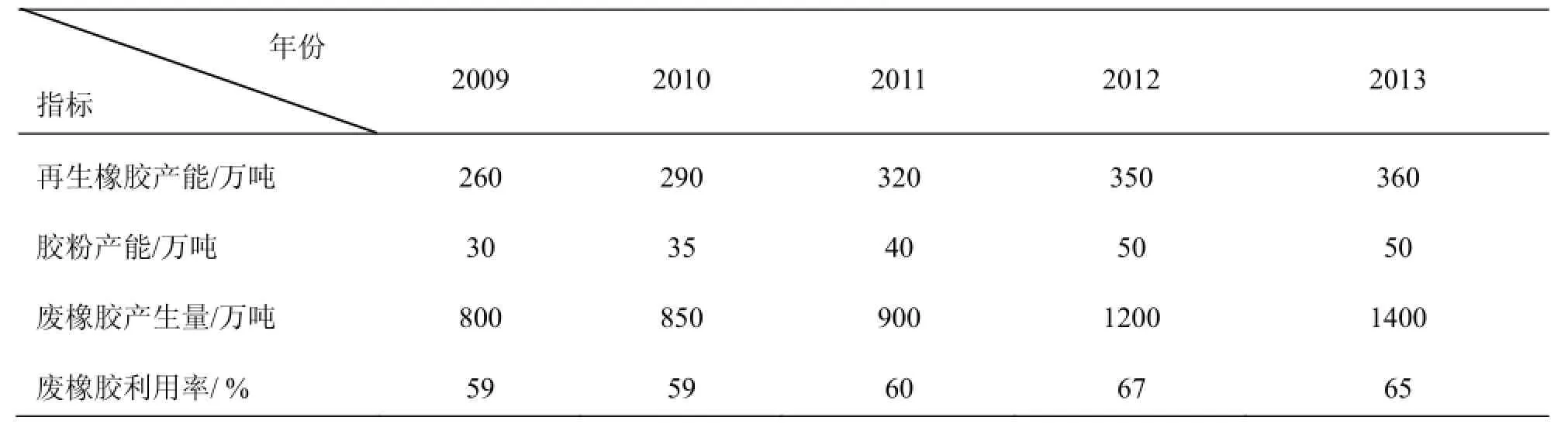

我国已经成为世界废橡胶(含废轮胎)产生量最大的国家之一,废轮胎每年都在以6%以上的速度增长,预计2020年废轮胎产生量将超过2000万吨。再生橡胶产能和胶粉产能见表1[5]。

传统的废旧橡胶再生是指将废旧橡胶经过粉碎、加热、机械处理等物理化学过程,使其从弹性状态恢复成具有塑性和粘性的、能够再硫化的橡胶。其实质是:在热、氧、机械作用和脱硫活化剂等的物理、化学综合作用下,硫化橡胶网络断裂降解,断裂位置既有交联的硫—碳键,也有橡胶主链之间的碳—碳键。近年来,新型的脱硫再生技术有了极大的发展,现将废旧橡胶再生方法简述如下。

2.传统的废旧橡胶脱硫再生法

传统的脱硫方法有油法、水油法以及国内广泛用于再生胶生产的高温高压动态脱硫法,其中油法在日本用的比较早,该方法是在粉碎的胶粉中加入脱硫剂后,装入硫化罐,并在0.8MPa的压力下进行7~8小时的脱硫,随后进行捏炼、精炼、滤胶、出片等工艺最后制成再生胶。水油法利用了胶粉在高温高压条件下可迅速溶胀的特点进行脱硫。20世纪80年代末90年代初,国内研发成功高温高压动态脱硫法,它集中了水油法和油法的优点,该脱硫方法是在高温高压和脱硫活化剂等作用下,通过动能与热量的传递,完成脱硫过程。此法不仅脱硫温度高,而且在脱硫过程中,物料始终处于运动状态。油法、水油法以及高温高压动态脱硫法的主要缺点是:1)二次污染严重,生产效率低,能耗大。2)除切断硫键交联网点以外,还会切断橡胶主链键。因此,在人们环保意识日益增强和能源越来越短缺的今天,这些传统方法将逐步被淘汰。

表1 再生橡胶产能和胶粉产能

3.最新废旧橡胶脱硫再生法

近年来开发成功的脱硫再生法有:密闭式捏炼机脱硫再生法,单螺杆或双螺杆连续脱硫再生法,双螺杆剪切脱硫再生法,常压中温橡胶塑化脱硫再生法,微波脱硫再生法等。

Ⅰ、密闭式捏炼机脱硫再生法:用于生产丁基再生胶,此法脱硫时间仅需10分钟左右,但废气污染仍严重,必须安装全套冷却设备及废气处理装置。

Ⅱ、单螺杆或双螺杆连续脱硫再生法:此法是近几年研制成功的,比动态脱硫法先进,节能,生产效率高,可在线控制再生胶的质量。但仍有微小污染,需安装全套废水废气处理装置,再生胶储存期内门尼粘度升高快,需添加适量的门尼粘度稳定剂。

Ⅲ、双螺杆剪切脱硫再生法[1]:此法由南京科普公司近几年研制成功,主要用于特种橡胶(丁基橡胶,乙丙橡胶,丁腈橡胶)再生,现已可用于废轮胎橡胶再生,已在河北三河长城橡胶公司使用多台,效果良好,并已出口到泰国。

双螺杆剪切脱硫工艺设备:包括同向和异向及带往复的双螺杆,其优点如下:

a.环保,无废水、废气产生

b.再生胶无煤焦油臭味,不需添加软化剂

c.节能,可以不用耗电量极大、产生烟气多的精炼机,可直接加上胶片机头(加过滤),挤出合格的再生橡胶。

d.生产的再生胶物理性能高,其质量超国标,门尼粘度不反弹。

Ⅳ、常压中温橡胶塑化脱硫法[1,2]:此法由吐鲁番市国星橡胶公司研制成功,该机于2013年5 月29日通过中国石油和化学工业联合会专家鉴定,鉴定意见第4条:“经环保机构检测:该项技术的生产过程符合环保要求,废橡胶再生枝术属国内外首创,关键技术达到国际先进水平,建议规模生产,尽快推广。”据鉴定委员会主任北京化工大学博士生导师程源教授说:用“国际先进水平”这么高的评价,在我所经历的鉴定技术项目中,这是第一次。

该项技术正在推广应用中,该机已由常州武进协昌机械公司制造,已经销给河北和浙江各一套,用户反映生产效果良好,用户很满意。

该项技术与动态脱硫再生法和单螺杆或双螺杆连续脱硫再生法比较,其优点如下:

a.环保无污染:采用干法生产,生产过程中不需加水,生产车间无废水、无嗅气,无毒,无害,环保清洁化生产。

b.智能化自动化程度高:生产过程用人工少,智能化自动化程度高。

c.常压中温生产:比高压高温安全节能。

d.低能耗低成本:只需用 16~30目的胶粉,软化剂用量少,节能20%以上。

e.节能,高效:脱硫只需十几分钟,动态脱硫需要2~3小时,生产效率比动态脱硫高十多倍。

f.再生胶质量优良:该技术生产的再生胶物理性能各项指标优于国家标准,门尼粘度达55~65,而且门尼粘度稳定不反弹。

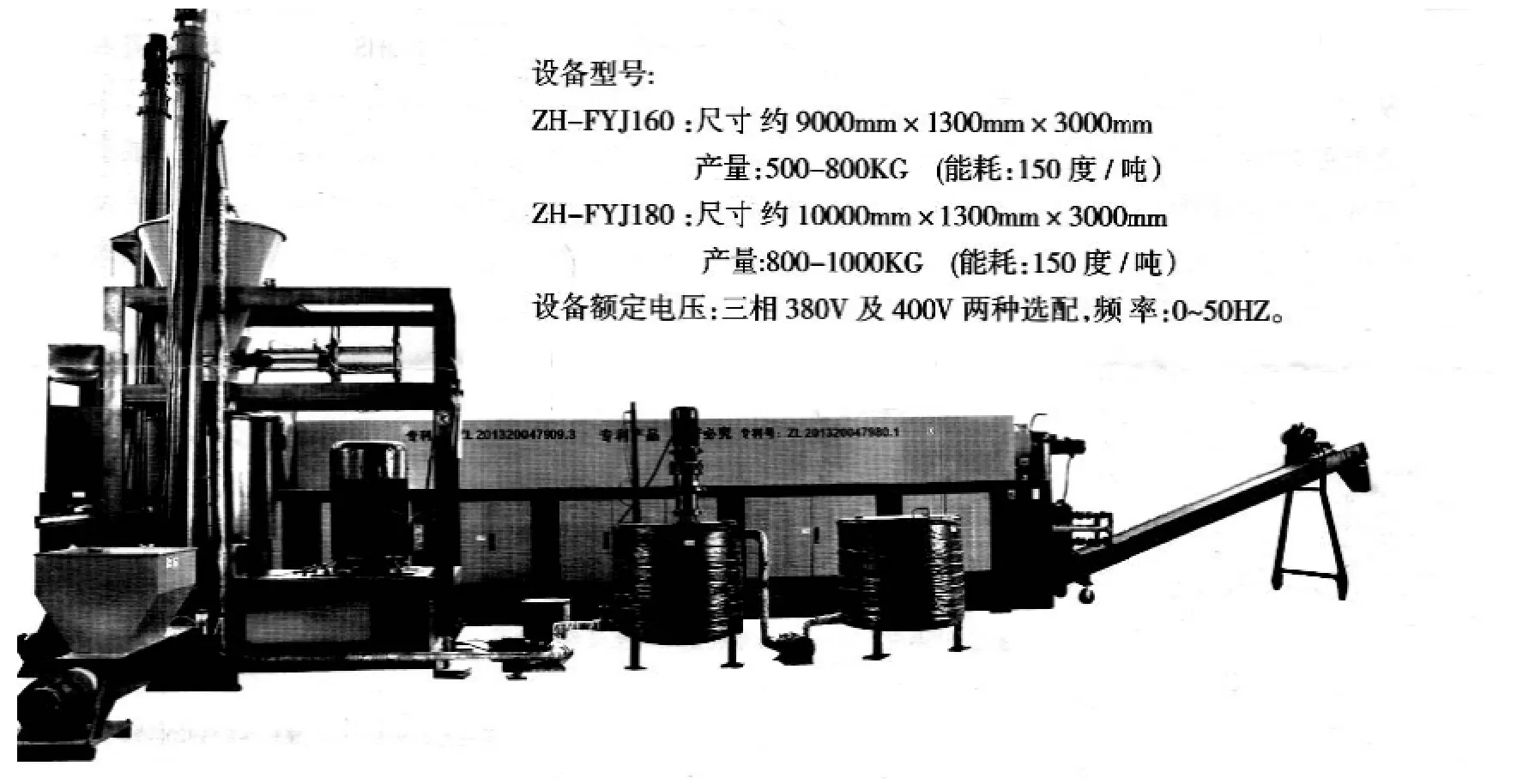

Ⅴ、环保型废橡胶复原再生法[7,8]:该法由浙江台州中宏废橡胶利用公司研制成功,已于2004 年4月16日通过部级鉴定,鉴定意见:该技术属国内首创,关键技术达到国际先进水平,建议规模生产并尽快推广。该法集合了快速脱硫法,挤压法,动态法及塑化法四种脱硫工艺为一体,取长补短,整合成此先进技术。该设备由自动送料系统. 自动配料计量系统. 自动混料系统. 复原再生脱硫系统. 调压装置. 剪切装置. 冷却装置和电控系统组成,实现了集中管理分散控制,已通过欧盟ROHS.CE等论证,该设备已销往欧盟等多国。其优点如下:

a.环保无污染,生产过程中无废水废气产生,通过了SGS欧盟ROHS环保检测。

b.自动化程度高,用人工少。

c.产量高能耗低,脱硫一吨再生胶只耗能145Kwh,动态脱硫需180Kwh,节能17%。

d.可以脱硫多品种废橡胶:废轮胎胶,浅色废橡胶,废丁基胶,废三元乙丙胶及废丁腈胶等。

e.生产的再生胶质量高,全胎胶粉不加煤焦油,只加10%的环保油,其拉伸强度达11~12Mpa,扯断伸长率达410~450%,门尼粘度55左右。胎面胶可达15~17Mpa,430~480%,门尼粘度60以下,超国标特级质量。

f.门尼粘度反弹小,储存一个月,门尼粘度只升高7~8门尼值。实现率高,且废橡胶转化率高。

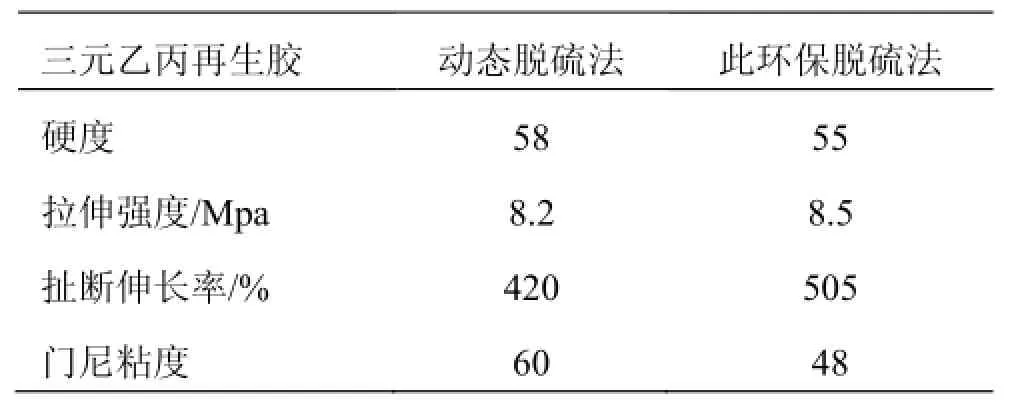

g.此法比动态法脱硫生产的三元乙丙再生胶的质量高,对比物理性能如下:

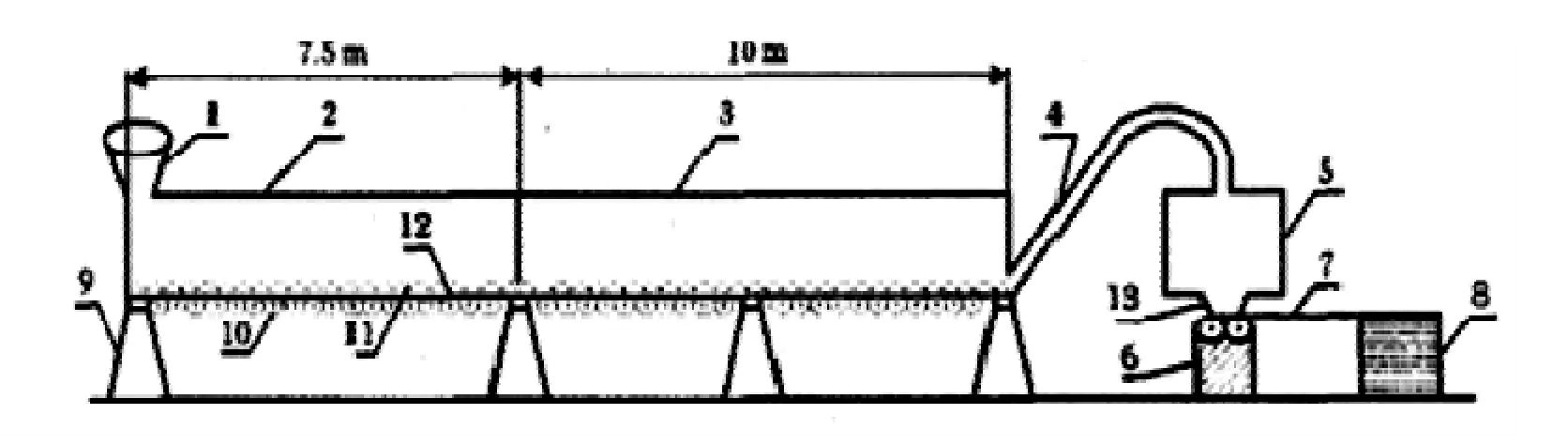

环保型废橡胶复原再生法设备示意图如下:

环保型废橡胶复原再生法设备示意图

环保型废橡胶复原再生法设备照片

环保型废橡橡胶复原再生法设备照片如下:Ⅵ、微波脱硫再生法[3]:该法是最新科学技术,由徐州工学院研制成功。

废轮胎胶粉的微波脱硫再生工艺流程示意图如下:

废胶粉的微波脱硫再生工艺流程示意图

微波脱硫生产设备的照片如下:

微波脱硫生产设备的照片

微波脱硫再生法的优点如下:

a.环保无污染:生产过程中不用水,不用软化剂,无废水废气产生。

b.连续生产:再生胶的质量可在线控制,可作快速检测门尼粘度,可即时调整脱硫工艺,动态脱硫是间断生产,无此优越性。

c.智能化自动化程度高:生产过程用人工少。

e.微波脱硫法节能,生产效率高:最佳脱硫时间为100秒钟温度为160℃,功率为480W,经计算脱硫一吨再生胶仅需 13.3Kwh,动态脱硫温度为 220℃,时间为 2~3小时,脱硫一吨再生胶需180Kwh。此法比动态脱硫节能90%以上。

f.物理性能高:生产的再生胶的拉伸强度可达18Mpa以上,扯断伸长率可达400%以上,各项技术指标超国标特级。而且门尼粘度不反弹。

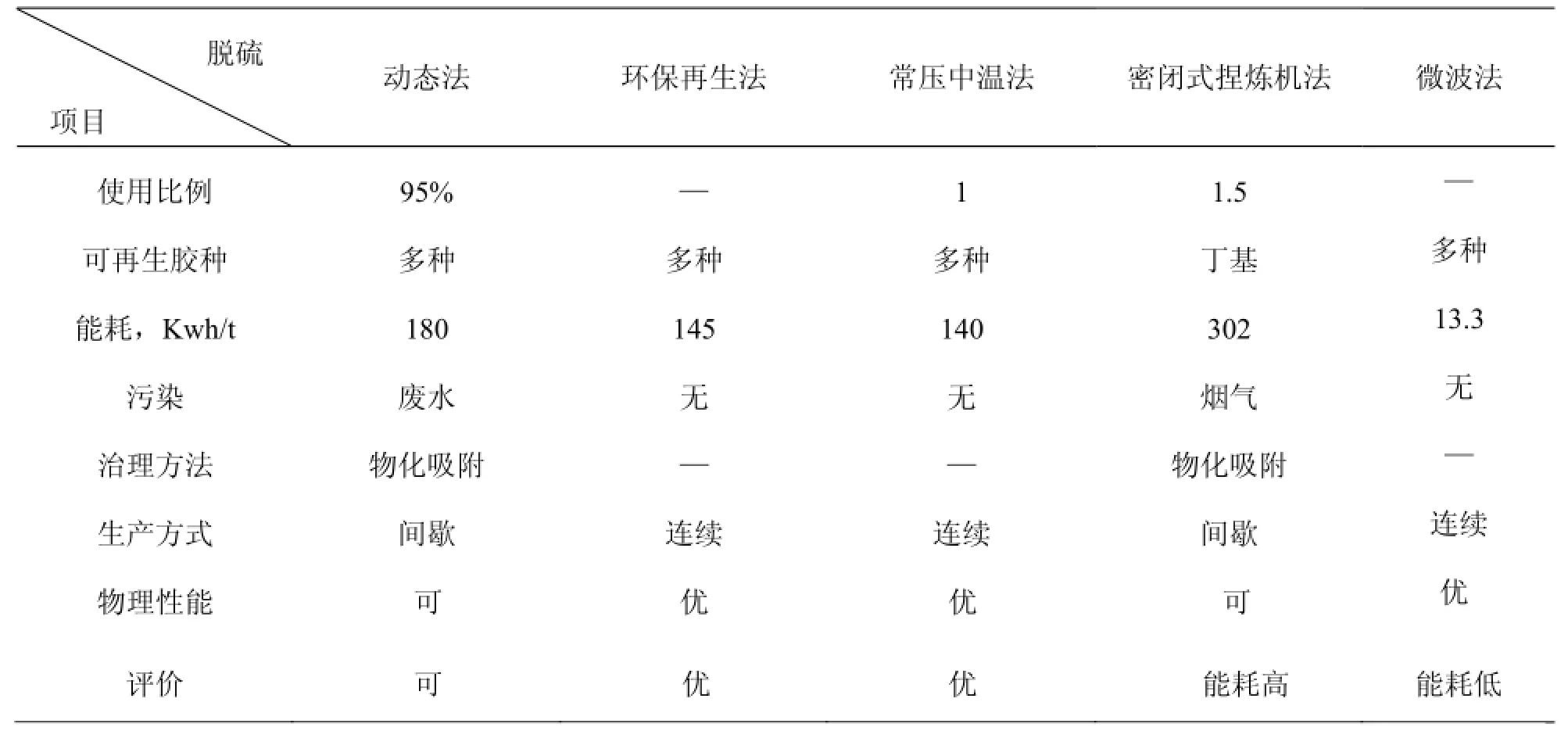

4.五种脱硫再生法各项指标的对比[6]

再生胶生产在我国是废橡胶利用的主力军,一是再生橡胶本身具有良好的性价比;二是通过近几年技术革新、科技创新,再生橡胶生产的关键工艺——脱硫工艺,上世纪九十年代前,由传统的油法、水油法、动态法,九十年代后开发了与国际再生技术同步的动态法工艺,该方法作为再生橡胶主体工艺,发展至今,经历了四个阶段的发展创新,近几年研制成功的有:密闭式捏炼机脱硫再生法、单螺杆或双螺杆连续脱硫再生法(无能耗数据)、双螺杆剪切脱硫再生法(无能耗数据)、常压中温再生塑化法、环保再生法和微波脱硫法。现将五种再生法各项对比如下,见表2。

表2 五种脱硫再生法各项指标的对比

废轮胎数量的逐年增多,带来的环境污染问题将变得更加严峻,充分利用废轮胎,采用合理的技术路线处理废轮胎,发展废轮胎的资源综合利用,不仅可消除污染,还可实现其资源化利用。

1. 程源 再生橡胶--夕阳霜天竞自由,(中国轮胎资源综合利用) ,No:10,2013

2. 陈晓煌 精巧设计,精密制造,精品机械,(中国轮胎资源综合利用-废橡胶专栏) ,No:12,2013

3. 王艳秋等 环保型高强力再生橡胶微波幅射工艺的研究,(中国轮胎资源综合利用) ,No:3,2013

4. 董诚春 (废轮胎回收加工利用) ,化学工业出版社,2008再生橡胶行业

5. 编制小组 再生橡胶行业清洁生产评价指标编制说明 2013年10月

6. 再生产品质量监督检验中心 再生橡胶行业清洁生产评价指标 2013年10月

7. 陈晓煌 不飞即亡 展翅翱翔,(中国轮胎资源综合利用-废橡胶专栏) ,No:02,2014

8. 台州中宏废橡胶综合利用公司简介,(中国轮胎资源综合利用-废橡胶专栏) ,No:02,2014

2014-8-27

董诚春(1936-),男,北京橡胶研究设计院退休高级工程师,主要从事轮胎及橡胶制品的配方、工艺以及再生胶的脱硫配方、工艺的研究及应用。合编橡胶专业书籍六本,独自编著《废橡胶资源综合利用》,《废轮胎回收加工利用》。