硫化、补强体系对丁腈橡胶压缩耐寒系数、耐油性能的影响

张健、陈静、王艳、朱虹

(1 河北新旭龙腾机械设备有限公司 河北 高碑店 074000)

(2 天津市质量监督检验站第四十二站 天津 300384)

硫化、补强体系对丁腈橡胶压缩耐寒系数、耐油性能的影响

张健1、陈静2、王艳2、朱虹2

(1 河北新旭龙腾机械设备有限公司 河北 高碑店 074000)

(2 天津市质量监督检验站第四十二站 天津 300384)

研究了在低温环境下使用的丁腈橡胶的硫化体系、补强体系对产品压缩耐寒系数和耐液体性能的影响。结果表明,硫化体系宜采用过氧化物与硫磺硫化体系并用,补强体系采用细粒子炭黑与粗粒子炭黑并用,制造过程中要控制塑炼、混炼的工艺参数,硫化过程中应确保足够的硫化程度,可使胶料具有较好的耐油、耐寒性。

关鍵词:丁腈橡胶;压缩耐寒系数;配方设计;工艺

丁腈橡胶是由丁二烯和丙烯腈经乳液聚合法制得的,其耐油性极好,耐磨性较高,耐热性较好,粘接力强。缺点是耐低温性差、压缩耐寒性能差,电性能低劣,弹性稍低。丁腈橡胶主要用于制造耐油橡胶制品,随着国民经济的增长与工业发展,用于低温环境下的油管、油路、液压密封对耐寒性能的要求越来越苛刻,因此丁腈橡胶能够应对更低的环境使用温度是极为重要的。

本文就具有耐寒、耐油性能的丁腈橡胶胶料配方的试制和研发做一介绍。

1、实验

1.1 主要原材料

丁腈橡胶中丙烯腈含量的高低对硫化橡胶料的各项性能有较大的影响,丁二烯链段分子极性小,柔顺性好,提供耐寒性;丙烯腈链段分子极性大,柔顺性差,提供耐油性。实践证明,低丙烯腈含量(18%~20%)的丁腈橡胶能在满足耐油性的前提下,具有优良的耐寒性,故选其作为主体材料进行试验研究。因此选用丁腈橡胶N250S(日本JSR株式会社);其余硫化剂、促进剂、补强剂等均为市售工业级产品。

1.2 试验设备与仪器

XK-450型开炼机(青岛双星橡胶机械厂);DX35/55翻斗式密炼机(日本森山制作所);50T平板硫化机(华城橡胶机械厂);LX-A型橡胶硬度计(江苏明珠试验机械有限公司);DXLL-250型电子拉力机(江苏机械四厂);压缩耐寒系数试验仪(江苏明珠试验机械有限公司);401B型老化试验箱(江苏启东双菱试验设备有限公司);低温脆性试验机(江苏明珠试验机械有限公司)。

1.3 测试方法

压缩耐寒系数按GB/T 6034-1985测试;硬度按GB/T 531.1-2008测试;伸长率、拉伸强度按 GB/T 528-2009测试。耐液体试验按GB/T1690-2010 测试。低温脆性试验按GB/T1682-1994测试。

2、结果与讨论

2.1 配方设计对压缩耐寒系数和耐液体性能的影响

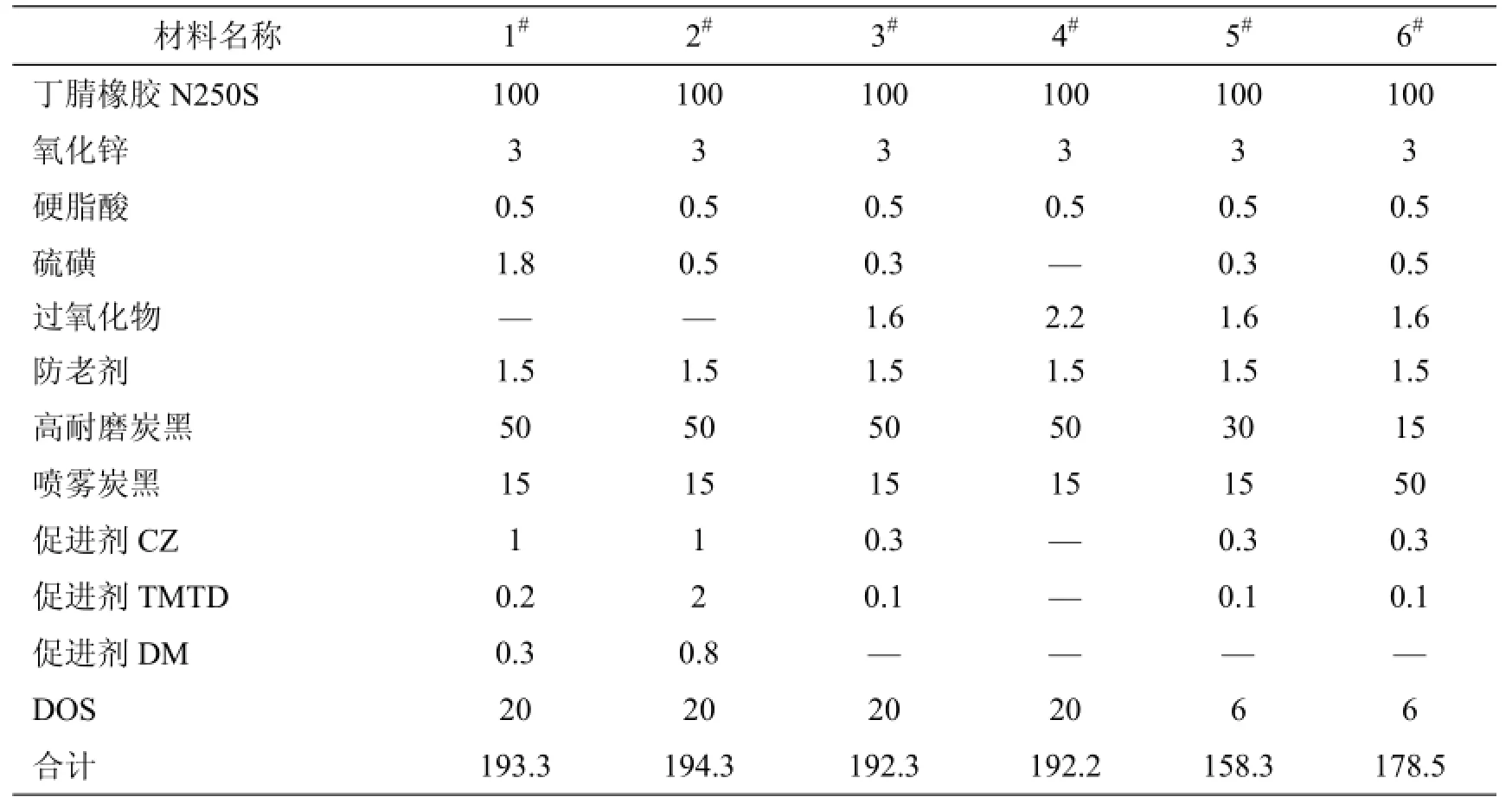

主体材料选用丁腈橡胶N250S,采用了不同的硫化体系和补强体系。

试验配方和试验结果见表1、表2。

表1、试验配方

表2、各项性能测试结果

2.1.1 硫化体系

1#配方至 4#配方分别是普通硫磺硫化体系和有效硫磺硫化体系,过氧化物并用硫化体系和过氧化物硫化体系,从压缩耐寒试验结果看,1#配方为0.27,2#配方为0.38,3#配方为0.64,4#配方为0.35,3#配方压缩耐寒系数明显高于其他配方。1#配方为普通硫磺硫化体系,生成交联键以多硫键为主,物理机械性能较好,但是压缩耐寒系数和耐液体差,2#为有效硫磺硫化体系,生成的交联键以单硫键为主,键能高,耐热性能好,永久变形小。而过氧化物与硫磺硫化体系并用即弥补了单用过氧化物出现的扯断强度低、伸长率低的状况,也弥补了普通硫化体系的压缩永久变形高耐热性差的缺点,并得到了优异的综合物理机械性能。

2.1.2 补强和软化体系

1#至 4#配方所用的补强体系与软化剂均为同等用量,但是从耐液体试验结果可以看出耐液体性能最好的为3#配方,其结果表明橡胶的交联键种类与交联键的多少也决定着橡胶耐油性能的好坏,6组配方中 6#配方的耐液体性能最好,但是压缩耐寒系数低于3#配方,扯断伸长率较低,就拉伸性能而言这是因为对于与橡胶有亲和性的炭黑而言,混炼胶中炭黑粒子周围的橡胶相形成的稠密状态有关,不形成稠密状态拉伸性能较差。补强性能好的高耐磨炭黑形成的稠密橡胶相较多,而补强性能小的喷雾炭黑则形成的稠密橡胶相较小,所以,扯断强度与扯断伸长率低于5#配方。

2.2 塑炼、混炼工序

塑炼、混炼等工序是制备半成品胶料的工序过程。对橡胶进行塑炼、混炼,控制塑炼、混炼的温度、时间、薄通过辊筒的次数以及加料的顺序等,对橡胶的分子链都有影响,也就是说,塑炼、混炼要适度,不足或过度都会有损于胶料或硫化橡胶的性能,只有最佳的塑炼和混炼才能获得良好性能的混炼胶和硫化橡胶,从而有良好的物理机械性能。因此,胶料制备的塑炼、混炼工序要制定操作工艺,并严格地遵守执行。

2.3 硫化

硫化的温度、时间、压力三大要素直接关系到产品的性能。硫化的温度过高,时间过长,造成产品过硫;温度过低,时间过短,造成欠硫。过硫、欠硫对产品的性能都有影响。因此,要制定严格的硫化工艺。经过试验,结果表明,硫化温度在170~180℃,硫化时间在10~15min时可以保证性能更佳。

3、结论

(1)耐油耐寒丁腈橡胶是以低丙烯腈含量的丁腈橡胶为主体材料,配方设计时,硫化体系宜采用过氧化物和硫化硫化并用体系,补强填充剂选用高耐磨炭黑和喷雾炭黑,软化增塑剂选用癸二酸二辛脂,各项物理机械性能均为较高值并得到较好的耐油性能和优异的压缩耐寒性能。

(2)试片制作过程中,要严格控制塑炼、混炼工艺参数,硫化宜采取高温长时间硫化工艺。

[1]张殿荣,辛振祥1现代橡胶配方设计[M]1北京:化学工业出版社,20011[4]

[2]杨清芝1现代橡胶工艺学[M]1北京:中国石化出版社,1997

张健(1986年9月),男,河北高碑店市人,河北新旭龙腾机械设备有限公司技术总监,从事技术和管理工作。