ZrSiO4包裹CdSxSe1-x高温色料的研究现状与展望

陈仁华,刘华锋

(江西金环颜料有限公司,江西 330700)

ZrSiO4包裹CdSxSe1-x高温色料的研究现状与展望

陈仁华,刘华锋

(江西金环颜料有限公司,江西 330700)

本文简要介绍了ZrSiO4包裹CdSxSe1-x大红色料的发展历程,重点综述了ZrSiO4包裹CdSxSe1-x大红色料的制备方法,并结合笔者的实验、实践经验分析此方法的优劣势,指出了当前所存在的问题以及发展方向。

ZrSiO4;包裹;CdSxSe1-x大红色料;合成方法;发展方向

1 前言

众所周知,ZrSiO4包裹CdSxSe1-x(通常称为包裹大红)具有色调鲜艳明丽、耐温性好两大独特优势。目前,它依然是唯一稳定呈现鲜艳大红的高温陶瓷色料。但该大红色料含重金属镉元素,所以国内外色料工作者们在近半个世纪的研究中多集中于开发ZrSiO4包裹CdSxSe1-x替代品上[1],也取得了一定的成果。如:上世纪70年代开始国外学者提出了ZnSxSe1-x基红色色料[2],80年代Ce2S3色料开始出现并应用[3]。另外,法国科学家提出CaYAl1-xCrxO4、CaNdAl1-xCrxO4红色色料[4],德国科学家提出Ca1-xLaxTaO2-xN1+x[5]等镉硒红替代色料。然而,以上研究中的红色色料真正大量应用的很少,究其原因为以下两个方面:其一,镉硒红替代色料多采用了贵重金属或稀土元素,成本大;其二,新兴的镉硒红替代色料在呈色上与之仍有差异。因此,随着镉硒红产业化水平的提高其用量不但没有下降反而上升。图1为ZrSiO4包裹CdSxSe1-x色料的发色情况。

图1 ZrSiO4包裹CdSxSe1-x色料

2 ZrSiO4包裹CdSxSe1-x色料的发展历程

自1919年德国科学家发现 CdSxSe1-x大红色剂至今,将近有100年的历史,其发展大致经历以下几个阶段:第一阶段,1919年报道发现CdSxSe1-x并开始应用[6],但Cd-SxSe1-x在550℃左右开始氧化分解,因此,CdSxSe1-x最初只能应用于低温领域;第二阶段,上世纪40年代末到60年代中期,人工合成出一批性能优异的锆系列色料[7、8],如:锆钒蓝(V-ZrSiO4)[9、10]、镨锆黄(Pr-ZrSiO4)[11、12]、锆铁红(Fe-ZrSiO4)[13]等,其中,锆钒蓝和镨锆黄分别是钒离子和镨离子进入硅酸锆晶格着色,而锆铁红是典型的包裹色料[14](尽管一度认为是Fe离子着色),这一系列硅酸锆基色料着色机理经过了很长一段时间探讨才得到现阶段的共识,在这些锆基色料的启发下,上世纪70年代,西德科学家研制出了ZrSiO4包裹CdSxSe1-x大红色料[15];第三阶段,1981年,Lavilla与Lopez提出了ZrSiO4包裹CdSxSe1-x大红色料形成机理[16],较系统地阐述了其异晶包裹过程,同时这一理论得到测试论证而逐渐成为共识。此后,国内外色料工作者对其各种合成方法、工艺条件控制等进行了充分研究,ZrSiO4包裹CdSxSe1-x大红色料产业化进程加快,其中以国内研究与产业化为主;第四阶段,即现阶段,利用溶液共沉淀法(或作局部调整而成的溶胶-沉淀法[20])产业化多年之后,仍有许多难题亟需解决,如:硒溶出问题、包裹率低的问题等。另外,在色料喷墨化大趋势下,对ZrSiO4包裹CdSxSe1-x大红色料将提出了期望。

3 CdSxSe1-x大红色料的制备方法

CdSxSe1-x大红色料从发现至今,几乎所有粉体合成方法都尝试过。这些方法大致可归为固相法、液相法、半固相法三大类,固相法和液相法又分很多种方法,其详情见表1。

表1 CdSxSe1-x大红色料合成方法

3.1 固相法

3.1.1 固体粉料烧结法

选择合成所需的固态物料源,如:ZrO2、SiO2、NaS2、Se、CdCO3等与矿化机(如LiF)机械混合,在900~1200℃高温条件下煅烧30~120 min;煅烧后获得的色料在浓酸中搅拌24 h,再水洗至pH=7过筛得成品色料[21](酸泡水洗过程在其他方法中也是不可少的工艺过程,后面将不再赘述)。

固体粉料烧结法最大的优势在于工艺简单、设备成本较低。但缺点同样明显,包裹率低,仅1%~2%的包裹率,品质不够好、不够稳定,硒利用率低,合成深色时,硒的原料成本较高,所以整体原料成本不比液相法低。因此,该法虽然容易实现产业化,但并不被采纳。

3.1.2 热分解合成法

将锆英石(硅酸锆)在1600℃以上的高温下分解打开,把矿化剂和预制的CdSxSe1-x色剂按2%~10%添加到锆英砂分解产物中混合均匀,在800~1200℃下再次合成,再后续处理得成品色料[15]。

该方法其实和上述固体粉料烧结法并无多大差别,只是利用廉价的锆英砂来引入锆源和硅源。但高温打开锆英石要耗费较多能量,其实用锆英砂为原料来制备钒锆蓝和镨锆黄已经产业化,说明在原料成本上用锆英砂代替氧化锆和氧化硅确实是有优势的。因此,该法的优劣情况和固体粉料烧结法也无多大差别。

3.1.3 熔块法

熔块法就是利用熔块玻璃体来保护CdSxSe1-x色剂不被高温破坏的方法。业内一般有单熔块法和多熔块法的划分。其中,单熔块法是用CdSxSe1-x色剂或者用能合成CdSxSe1-x的原料与熔块的其他原料混合均匀,在惰性、还原性或真空的条件熔制成熔块,得到的即为大红熔块[22]。这种方法的原理是利用熔块隔绝空气防止CdSxSe1-x色剂氧化,在使用时被保护的CdSxSe1-x色剂直接呈色或者在熔体中析出CdSxSe1-x晶体而呈色。多熔块法是把镉、硫、硒源分别熔入到一种熔块中,再把这三种熔块与基础熔块配合使用,在烧釉时CdSxSe1-x晶体析出而呈色[23、24]。

熔块法的问题在于:制备熔块的条件较难控制,特别是硒熔块,而它又恰恰是呈红色的关键,即使熔块能很好的制备,在运用时CdSxSe1-x色剂也容易被氧化分解,且耐温性不强。

3.1.4 双包法

双包法是熔块釉加第二包裹层,即用上述熔块法所制得熔块加硅和锆的胶体施釉,硅和锆的胶体在釉中一是起到包裹色剂的作用;二是Zr4+促使CdSxSe1-x色剂在釉中析晶[25]。双包法是以熔块法为基础的,所以熔块法中存在的问题在双包法中同样有。

3.2 液相法

目前,在CdSxSe1-x大红色料的制备方法中,液相法研究较多,产业化时也多选用液相法。未来探究的方向也多集中于液相法。

3.2.1 溶液共沉淀法

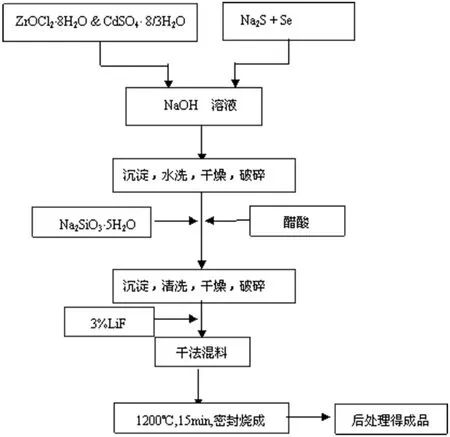

溶液共沉淀法是用可溶性锆盐和可溶性镉盐配成混合溶液A,可溶性硫源和硒粉配成混合液B,过量碱溶液C为共滴定底液,清洗沉淀后再加入硅溶液,用弱酸调节pH=7~8使硅成胶,再过滤、清洗、干燥、破碎,最后干法混入3%左右的矿化剂,密封,在1200℃下保温15 min,再对烧成产物进行后续处理[26]。其流程如图2所示。

图2 溶液共沉淀法工艺流程图

此法可操作性强,制备的包裹大红色料包裹率可达8%~10%,包裹大红色料企业基本在此法基础上进行工艺优化以确定自己的生产工艺。

3.2.2 溶胶-凝胶法

溶胶-凝胶法制备ZrSiO4包裹CdSxSe1-x色料在国内高校中研究较多,据不完全统计,截止目前,国内先后有3位研究生都以该法合成ZrSiO4包裹CdSxSe1-x大红色料为毕业课题,并发表了一些期刊文章。其工艺为:通过调节溶液pH分别制备出锆溶胶、硅溶胶以及CdSxSe1-x色剂的溶胶,再把锆溶胶和硅溶胶混合,充分搅拌均匀后加入预先制备好的CdSxSe1-x色剂再次搅拌均匀,陈化足够时间后过滤、洗涤沉淀,再干混矿化剂,在较低温度下密封保温合成,再后续处理。

张阳[20]较早研究了该法,探讨了溶胶-凝胶法合成前驱体工艺,并提出使用CeO2和ZrSiO4的煅烧产物(即铈锆固溶体)配合LiF为矿化剂,在950℃下保温60 min即可合成ZrSiO4包裹CdSxSe1-x色料,并可合成铈锆固溶体有助于ZrSiO4成核(起晶种作用),有效降低合成温度。玄兆昆[28]同样利用此法研究ZrSiO4包裹CdSxSe1-x色料,研究指出Zn2+的加入有利于降低合成温度,可在850℃下保温30 min合成ZrSiO4包裹CdSxSe1-x色料,并提到利用石墨坩埚进行烧成。

黄黎[29]研究此法合成ZrSiO4包裹CdSxSe1-x色料时重点研究了CdSxSe1-x色剂的分散,15%的PVP或者20%的CTAB能较好分散CdSxSe1-x,并指出用MgF2为矿化剂可在700℃合成ZrSiO4(在合成ZrSiO4包裹CdSxSe1-x色料时采用950℃保温30 min)。

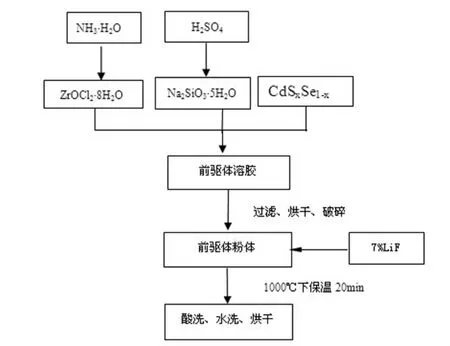

该法之所以能在较低温度合成ZrSiO4主要归因于:一是纳米级的一次颗粒,使用了强助溶剂氟化物,以及一些自制的助剂。虽然此法能合成出品质较好的包裹色料,然而,我们通过大量实验重复比对,发现该工艺存在很大缺陷:此法中锆和硅以及CdSxSe1-x色剂的溶胶是分别制备的,最终色料的呈色不够饱满,包裹率并不高。得出的结论是:锆和镉的溶胶(沉淀)要同时生成,色剂不能预先制备。这在生产经验中也得到印证,其工艺流程如图3所示。

图3 溶胶-凝胶法工艺流程

3.2.3 水热法

水热法由于其合成粉体温度低,团聚程度较小,条件易控制,近年来逐渐成为粉体研究的热点方法。当然,也有不少学者利用此法来合成ZrSiO4包裹CdSxSe1-x色料。彭林[30]以 ZrOCl2·8H2O、Na2SiO3·5H2O、Cd(NO3)2·4H2O、Se粉、Na2S·9H2O为原料,NaOH、乙酸和NH3·H2O作为pH调节剂,NaF为矿化剂,pH控制在4,180℃下保温10 h,再酸洗,TEM显示合成产物平均尺寸为20~30 nm,包裹层厚度为2~3 nm,呈色效果较好。黄黎[29]也通过沉淀-水热法进行了尝试;雷丙龙[1]在前人基础上用水热合成Zr-SiO4包裹CdSxSe1-x色料做了较深入的研究,从包裹层Zr-SiO4和单分散色剂CdSxSe1-x色剂的合成与控制,到ZrSiO4包裹CdSxSe1-x色料的制备都做了详尽的探讨。另外,还提出了异晶包裹模型计算包裹率。水热法合成ZrSiO4包裹CdSxSe1-x色料的工艺流程如图4所示。

图4 水热法合成ZrSiO4包裹CdSxSe1-x色料流程图

以上三人的研究,黄黎的结果显示ZrSiO4与CdSxSe1-x完全分离,并未形成包裹相。彭林与雷丙龙两人的研究虽然能合成包裹相,但合成的色料也存在一些问题,如包裹层太薄,耐温性差,或包裹率不高,呈色不正等。从我们现阶段大量实验分析其原因,可能与其水热条件下形成的硅酸锆晶体结构有关,片状定向生长的硅酸锆不利于包覆CdSxSe1-x色剂。另一重要原因可能是锆和硅先成胶,两者吸附力强结合致密,而和CdSxSe1-x色剂吸附力弱,在合成反应时CdSxSe1-x色剂再难进入锆和硅胶体中间,以致两相分离,这和上述溶胶-凝胶法中的结论一致,即色剂不宜预先制备。水热法工业化条件难以控制,目前制备包裹色料方面暂无应用。

3.2.4 微乳液法

微乳液通常由表面活性剂、助表面活性剂、溶剂和水(或水溶液)组成。在此体系中,两种互不相溶的连续介质被表面活性剂双亲分子分割成微小空间形成微型反应器,其大小可控制在纳米级范围,反应物在体系中反应生成固相粒子。由于微乳液能对纳米材料的粒径和稳定性进行精确控制,限制了纳米粒子的成核、生长、聚结、团聚等过程,从而形成的纳米粒子包裹有一层表面活性剂,并有一定的凝聚态结构。彭林[30]以ZrOCl2·8H2O、Na2SiO3· 5H2O、Cd(NO3)2·4H2O、Se粉、Na2S·9H2O为原料;NaOH、乙酸和NH3·H2O作为pH调节剂;NaF为矿化剂,采用聚乙二醇辛基苯基醚/正己醇/环己烷/水的微乳液,获得浅绿色前驱体粉体后,控制煅烧温度为1150℃,煅烧为30min后合成了ZrSiO4包裹CdSxSe1-x色料,粒径为120 nm左右,外层包裹相的厚度为10 nm左右。微乳液法合成ZrSiO4包裹CdSxSe1-x色料是个不错的尝试。但目前很多条件的控制尚不成熟,成本也较高,产业化条件不足。

3.3 半固相法

业内所谓的半固相法合成ZrSiO4包裹 CdSxSe1-x色料,其实本质还是溶胶-凝胶法,即在制备溶胶前驱体时,不把Se源、硅源,甚至硫源放在溶液中成胶,而是以固态形式与干燥后锆和镉(硫化镉)胶体混合烧成。这种方法减少了前面液相反应的流程,易于控制,再者,半固相法所合成的色料较前面所述的溶胶-凝胶法耐温性要好,所以半固相法在产业化中受到企业的亲睐。

总之,ZrSiO4包裹CdSxSe1-x色料的合成方法国内研究较为全面,国外近些年基本没有此方面研究的报道。

4 ZrSiO4包裹CdSxSe1-x色料存在的问题与发展方向

目前,ZrSiO4包裹CdSxSe1-x色料的主流方法还是溶液-沉淀法和溶胶-凝胶法,现阶段最高包裹率在7%~12%。根据雷丙龙[1]建立的包裹模型,包裹率还有很大的提升空间;ZrSiO4包裹CdSxSe1-x色料虽说是优质高温大红色料,但目前溶液-沉淀法合成的色料在高于1280℃时发色能力严重减退。目前,耐温性的问题通过一些工艺改进措施已经有初步成效,如:采用半固相法工艺,增厚包裹层,色料酸泡后再碱煮,去除高温下可溶性杂质。Se溶出问题是成本居高不下的重要原因,目前在这方面取得一些进展,如:在反应时添加一些助剂,可以一定程度遏制Se从溶液中析出,在洗料、烧成时分别从废液和尾气中回收Se,但效果依然无法令人满意。

颗粒尺寸问题也是目前较难解决的问题,目前用溶液-沉淀法或溶胶-凝胶法合成的色料尺寸一般是2~10 um,中位径约6 um,可见其分布较宽,如图5所示,粒径离喷墨打印的要求(小于1 um)较远,且由于其结构的特殊性,该色料不可用机械法减小其粒度。然而,水热法样品的粒度却可以达到喷墨要求,说明理论上溶液-沉淀法是可以将粒度做到1um以下,关键在工艺条件的控制。在水溶液中CdSxSe1-x色剂长大团聚厉害,ZrOCl2·8H2O的水解也是不可控的,导致一次颗粒粒度就超过1 um,后面工艺再如何控制都不可能制备出小于1 um的粉体颗粒。虽然ZrOCl2·8H2O的水解和CdSxSe1-x色剂的形成可以通过一些高效分散剂来改善团聚问题,但大分子分散剂难以去除,一旦残留对后面的烧成影响很大。从上面的分析不难看出分散剂有如下要求:分散效率高,容易水洗去除,或者在干燥时(150℃以下)能挥发而脱离前驱体,即使有微量残留对烧成影响不大,所以寻求合适的分散剂是一个探讨方向。

图5 溶液-沉淀法样品粒度分布

在水溶液中分散剂(量不能多)的效果有限,如果能彻底改变反应体系可能对粒度的控制有益,溶剂热法合成粉体就是从这个角度设计的。我们可以借鉴这个思路,在溶液-沉淀法中引进非水溶液,在我们进行的一些前期尝试中发现有机铵类与乙醇配合是不错的选择,当然依然存在很多问题有待解决。

所以,总的来说ZrSiO4包裹CdSxSe1-x色料以后的方向有两个:第一,在现有工艺基础上,通过工艺改进,提升包裹率,提升耐温性。第二,彻底改变反应体系,以减小粒径为研究出发点。

[1]雷丙龙,低温溶剂热法合成单分散CdSxSe1-x与ZrSiO4色料的研究[D].华南理工大学,2013.

[2]Hummel F.A.,Sombuthawee C.Zinc sulfide based pigments[P]. US Patent 4,086,123,1978.

[3]朱振峰,周燕.陶瓷工业中的红色颜料及其研究进展[J].中国陶瓷工业,2006,12(5):31-4.

[4]赖志华,黎先财.红色陶瓷颜料的研究和发展[J].江西化工,2001,(4):10-4.

[5]Jansen M.,Letschert H.Inorganic yellow-red pigments without toxic metals[J].Nature,2000,404(6781):980-2.

[6]曹春娥,洪琛,熊春华,等.高温陶瓷红色料的研究现状与展望[J].中国陶瓷工业,2007,14(4):22-5.

[7]张强,周学东.锆基陶瓷色料的制备及其性能[J].陶瓷,2000,5: 21-24.

[8]王惠萍,缪松兰,周健儿.镉硒红釉制作工艺的探讨[J].陶瓷研究,1997,12(3):12-14.

[9]Seabrlght C.A.Ceramic pigments[P].US Patent 2,441,447,1948.

[10]Seabright C.A.Blue pigments[P].US Patent 3,025,178,1962.

[11]SeabrightC.A.Yellowceramic pigments[M].GooglePatents.1961.

[12]Kato E.,Takashima H.Zircon colours:Ⅲ-Praseodymium yellow [J].Nagoya Kogyo Gijutsu Shikensho Hokaku,1956,5 147-50.

[13]SeabrightC.A.Ironceramicpigment[P].USPatent3,166,430,1965.

[14]董秀珍,俞康泰,邓吉友.锆铁红色料合成机理的研究[J].中国陶瓷工业:2001,8(2):9-12.

[15]朱振峰,朱敏.异晶包裹镉硒红颜料的研究进展及展望[J].陶瓷学报,2005,26(2):18-22.

[16]Lambies L.V.,Rincon L.J.M.Mechanism of formation of a zircon-cadmium Sulfo selenide pigment[J].Trans J Br Ceram Soc,1981,80 105-8.

[17]刘冰,张兰学,邵明梁,何咏泰.多熔块保护法高温大红釉的研究[J].江苏陶瓷,2005,38(2):32-33.

[18]邵明梁.熔块法硒镉红釉的研制[J].河北陶瓷,1998,26(2):36-37,21.

[19]王芬.朱建峰高温硫硒化镉大红釉的分析研究[J].陶瓷,2001 (3):29-33.

[20]张阳.溶胶沉淀法合成硅酸锆包裹硫硒化镉颜料的研究[D].湘潭大学,2006.

[21]赖志华,黎先财,王春风.红色陶瓷颜料的研究和发展[J].江西化工,2001,4:10-14.

[22]邵明梁.熔块法硒镉红釉的研制[J].河北陶瓷,1998,26(2):36-37,21.

[23]刘冰,张兰学,邵明梁,何咏泰.多熔块保护法高温大红釉的研究[J].江苏陶瓷,2005,38(2):32-33.

[24]王芬,朱建峰.高温硫硒化镉大红釉的分析研究[J].陶瓷(咸阳),2001(3):29-33.

[25]付江红.1200℃大红釉的制备.陶瓷科学与艺术,2002,036 (006):No.6.

[26]胡晓鸿.新型镉硒红釉的研制[J].中国陶瓷,2001,37(3):17-19.

[27]张振禹,刘蔚玲.异晶包裹型陶瓷颜料包裹率研究[J].中国陶瓷,1998(5):25-28

[28]玄兆坤.湿法合成耐高温纳米硫硒化镉大红颜料[D].2010.

[29]黄黎.(CdSxSe1-x)包裹色料的制备与热稳定性研究[D].2010.

[30]彭林.ZrSiO4包裹CdSxSe1-x色料合成及其性能研究[D].2009.