树脂类型对低密度炭/炭硬化保温材料性能的影响

邵海瑜,刘子刚,汪庆喜

(陕西华电榆横煤电有限责任公司,榆林 719000)

研究与探讨

树脂类型对低密度炭/炭硬化保温材料性能的影响

邵海瑜,刘子刚,汪庆喜

(陕西华电榆横煤电有限责任公司,榆林 719000)

本文研究了用酚醛树脂、环氧树脂和丙烯酸树脂三种树脂溶液作为浸渍剂,以针刺整体毡作为预制体,通过树脂浸渍、固化、炭化工艺硬化低密度炭/炭保温材料,并对制备的低密度炭/炭保温材料进行密度、导热系数、灰分、微观结构以及表观质量进行了对比分析。结果表明:酚醛树脂作为浸渍剂硬化针刺整体毡坯体炭化后,硬化效果好,无异味,制备的低密度炭/炭保温材料密度、导热系数和灰分都偏低。环氧树脂制备的保温材料虽然硬化效果较好,但是,树脂有刺激性气味且造孔能力差,导致材料的密度、导热系数以及灰分较大,而丙烯酸树脂作为浸渍剂制备的保温材料硬化效果差且有异味,不利于低密度炭/炭保温材料的工业化应用。

树脂;低密度炭/炭保温材料;导热系数;灰分

1 引言

低密度炭材料作为高温炉用保温材料,具有低的导热系数、低灰分含量、抗气流冲刷能力强、气体发生量少,并具有一定的强度和不易粉化等优点[1-5]。陶瓷类物质可在1800℃以下的温度区域作为保温层,在更高的温度条件下,由于陶瓷材料的性能特点,必须采用炭材料作为保温材料。而低密度炭/炭保温材料是指密度为0.1~0.5 g· cm-3的炭/炭复合材料,应用于温度高达2800℃的高温炉用隔热保温层[6-8]。它是一种炭纤维网状结构,通过基体炭将纤维的交叉处粘结在一起,其中大部分构成相互连通的孔隙。因此,我们通常称之为炭粘合炭纤维。正是由于其高孔隙率的基体和纤维取向使垂直于纤维层方向上的导热系数偏低,因此,这种材料才用于高温炉的隔热保温材料。低密度材料是由炭纤维或各种炭织物增强炭,或石墨化的树脂炭或沥青以及热解炭所形成的复合材料[9-11],是具有特殊性能的新型工程材料,它克服了一般炭-石墨材料强度低的缺点,保持了石墨的耐高温性能,又具有高的比强度、比刚度和低的烧蚀率,是一种良好的抗烧蚀材料和耐高温结构材料。

低密度炭/炭硬化保温材料是由炭纤维、基体炭、缺陷以及孔隙所组成[12-15],因此,基体炭也是制备具有优异性能的保温材料的一个重要组成部分。浸渍/炭化工艺是获得树脂炭基体的主要途径,而液相致密就是热固性树脂或热塑性树脂通过炭纤维坯体孔洞的入口进入孔洞内并充满孔洞的空腔,在一定的温度下,空腔内的液态树脂发生固化,然后在进一步加热的条件下发生固相或液相炭固化而填充于孔洞的空腔内。树脂的选择基于以下几个因素的考虑。(a)自由电子数量:沥青系基体在化学过程中形成一种方向性强的中间相液晶态结构,该结构易于石墨化,材料内部有较多的自由电子,而树脂在进行化学反应后,最终结构是三维网状大分子,内部少有自由电子存在。(b)固化、炭化时释放小分子数量:酚醛树脂在凝胶固化时能放出大量的小分子气体,而环氧系列树脂和不饱和聚酯在凝固时几乎没有小分子形成。(c)固化时结构的形成:热固性酚醛树脂自身内部存在反应官能团,不需添加固化剂便可以进行凝胶固化,并且反应平缓、稳定,可以通过升温快慢对反应速度进行控制,这样由于小分子缓慢地放出而形成的空洞不易塌陷。(d)较常用、无毒等。

本文选取了酚醛树脂、环氧树脂和丙烯酸树脂三种树脂溶液作为浸渍剂,以针刺整体毡作为预制体,通过树脂浸渍,固化,炭化工艺硬化低密度炭/炭保温材料,并对制备的低密度炭/炭保温材料进行密度、导热系数、灰分、微观结构以及表观质量等性能进行分析研究。

2 实验内容

2.1 实验材料

本实验的材料主要包括低强、低模型PAN基炭纤维针刺整体毡坯体、酚醛树脂 (不需要固化剂),挥发分为45%,残炭率为50%(西安高冠树脂厂)。环氧树脂BH620(使用环氧树脂BH235作为固化剂),挥发分为40%,残炭率为45%(广东黑马树脂厂)。丙烯酸树脂3011(不需要固化剂),挥发分为40%,残炭率为50%(西安高冠树脂厂)。

2.2 预制体成型

本实验采用了针刺整体毡作为预制体。预制体的参数如下:(1)纯短纤维网胎铺层;(2)坯体的密度控制为0.13±0.01g·cm-3,针刺布针密度分别为5~20针·cm-2。

2.3 硬化工艺

将试样在常压条件下浸泡在配置好的不同树脂胶液中,树脂浸渍液的浓度均为30%,浸渍时间统一为30min。浸渍结束后在固化炉内固化定型,固化温度为180± 20℃,保温2 h,降温的过程为自由降温。出炉后在炭化炉内进行炭化处理,炭化温度为900~1100℃,保温4 h。

2.4 材料密度

预制体经过不同树脂胶液 (酚醛树脂、环氧树脂BH620和丙烯酸树脂3011)浸渍、固化、炭化后制备的低密度炭/炭硬化保温材料试样分别标记为ZC-RC1、ZCRC2和ZC-RC3,炭化后所制得材料的密度分别为为0.19g·cm-3、0.20 g·cm-3和0.19 g·cm-3。

2.5 材料测试与表征

(1)密度:按照体积-质量法进行测量。

(2)灰分:采用YB/T 5146-2000《高纯石墨制品灰分的测定》方法进行测试,在西安庆华机电集团计量理化中心测试。

(3)导热系数:采用瞬态热线法对材料进行导热系数的测试(测试温度为25℃,仪器为TC3010型热线法导热系数仪),测试试样规格为40mm×40mm×10mm,数量为2个,测试方向为垂直纤维铺层或粘接界面方向,测试三个点取平均值。

(4)微观结构分析:采用扫描电镜(JSM-6460LV,Therma electron company,Japan)对试样进行微观结构分析。

3 结果分析与讨论

三种浸渍剂制备的低密度炭/炭硬化保温材料性能数据如表1所示。

表1 不同浸渍剂制备的低密度炭/炭硬化保温材料性能

3.1 浸渍剂类型对保温材料密度的影响

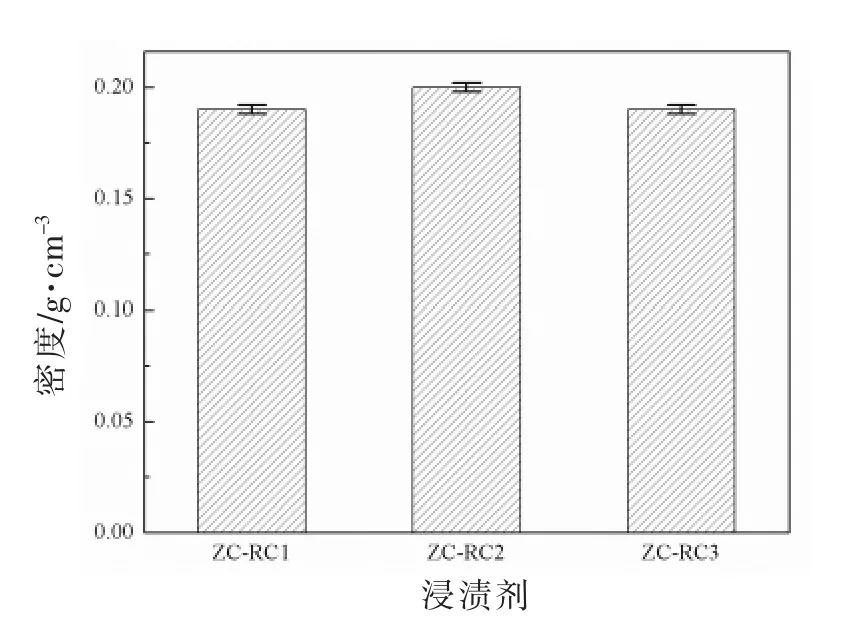

浸渍剂含胶量为30%,浸渍、固化、炭化后制得的低密度炭/炭硬化保温材料炭化后的密度如图1所示。

由图1可知,三种浸渍剂致密低密度炭/炭硬化保温材料炭化后的密度几乎相近,而环氧树脂炭化后的密度稍大一点(为0.20g/cm3),这主要是因为环氧树脂是含有两个以上的环氧基,以脂肪族、脂环族或芳香族链为主链的高分子化合物。分子结构中的环氧基可与常用的固化剂,如:胺类、酸酐类固化剂进行反应形成三维交联网络状热固性高分子聚合物。所以,环氧树脂在炭化时几乎不产生小分子,导致环氧树脂在炭化后基本没有造孔。酚醛树脂在200℃以下能够长期稳定使用,超过200℃后,酚醛树脂便发生明显的老化;340~360℃开始热分解,随着温度的升高,酚醛树脂将逐渐发生热解、炭化现象,基本结构变化剧烈,释放出大量小分子挥发物,如在600~900℃时释放出大量CO、CO2、H2O、苯酚等物质。同时,丙烯酸树脂在炭化时由于小分子排除而在炭基体内部产生孔洞,造成整体密度略低(为0.19 g/cm3)。

图1 三种浸渍剂制备低密度炭/炭硬化保温材料密度(含胶量为30%)

3.2 浸渍剂类型对保温材料导热系数的影响

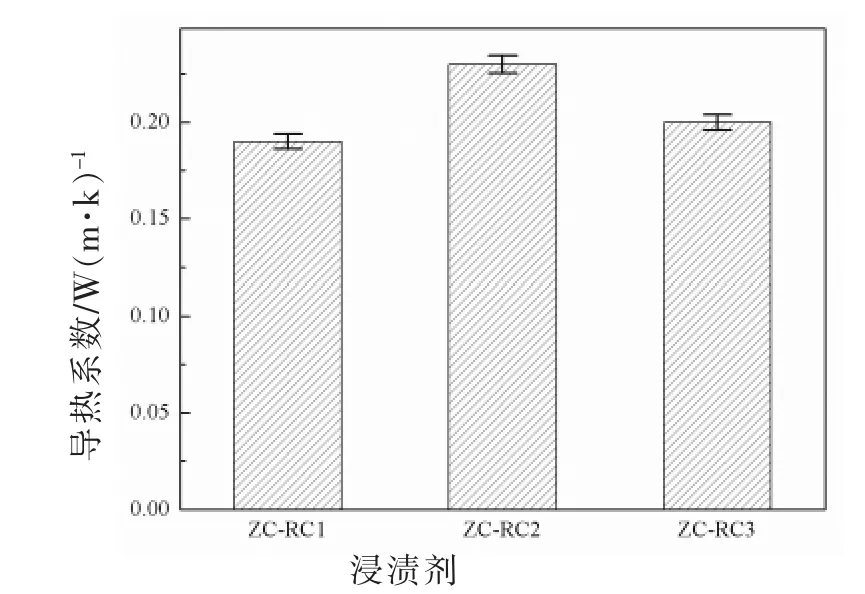

浸渍剂含胶量为30%,浸渍、固化、炭化后得到的低密度炭/炭硬化保温材料炭化后的导热系数如图2所示。

图2 三种浸渍剂制备低密度炭/炭硬化保温材料导热系数(含胶量为30%)

由图2可知,同密度关系一样,炭化后环氧树脂浸渍剂试样的导热系数稍大(为0.23 W·(m·K)-1),主要原因与其孔隙有关,材料密度越小,堆积密度就小,孔隙率变大,而热量在材料内部主要以热传导的方式进行传递,对于密度低的材料孔隙大,材料内部缺陷增多,这不仅减短了声子传播的自由程,热量在孔隙中经过多次反射阻止了热的顺利传播,所以导热系数降低。酚醛树脂和丙烯酸树脂炭基体中有气体排出后留下的孔洞,这阻碍声子运动,因此材料的导热系数较小(为0.19 W·(m·K)-1)。

3.3 浸渍剂类型对低密度炭/炭硬化保温材料灰分的影响

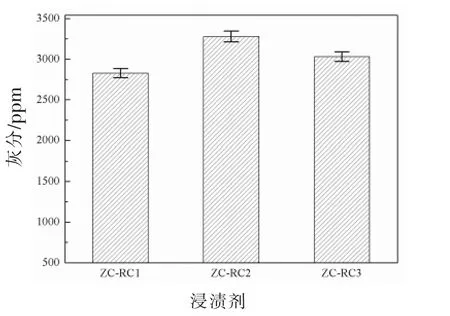

浸渍剂含胶量为30%致密低密度炭/炭硬化保温材料炭化后的灰分如图3所示。

图3 三种浸渍剂制备低密度炭/炭硬化保温材料灰分(含胶量为30%)

由于环氧树脂的合成是在催化剂作用下,多元酚(醇、胺)和环氧氯丙烷通过加成反应生成中间体,再滴加NaOH从而进行闭环反应。闭环结束后用有机溶剂(如甲苯、二氯乙烷)进行萃取,水洗至中性,除去水层,再进行减压蒸馏,制得环氧树脂。因此,在合成过程中加入的溶剂和水的残留或其它小分子物质会使树脂有一定量的挥发分。所以,从图3可以看出,环氧树脂浸渍炭化后试样的灰分大于其他两种浸渍剂,这主要和制备树脂原材料的纯度有关,即酚醛树脂原材料的纯度更高一点,因此,酚醛树脂是制备高纯低密度炭/炭硬化保温材料的首选浸渍剂。

3.4 三种浸渍剂制备低密度炭/炭硬化保温材料炭化后的微观结构分析

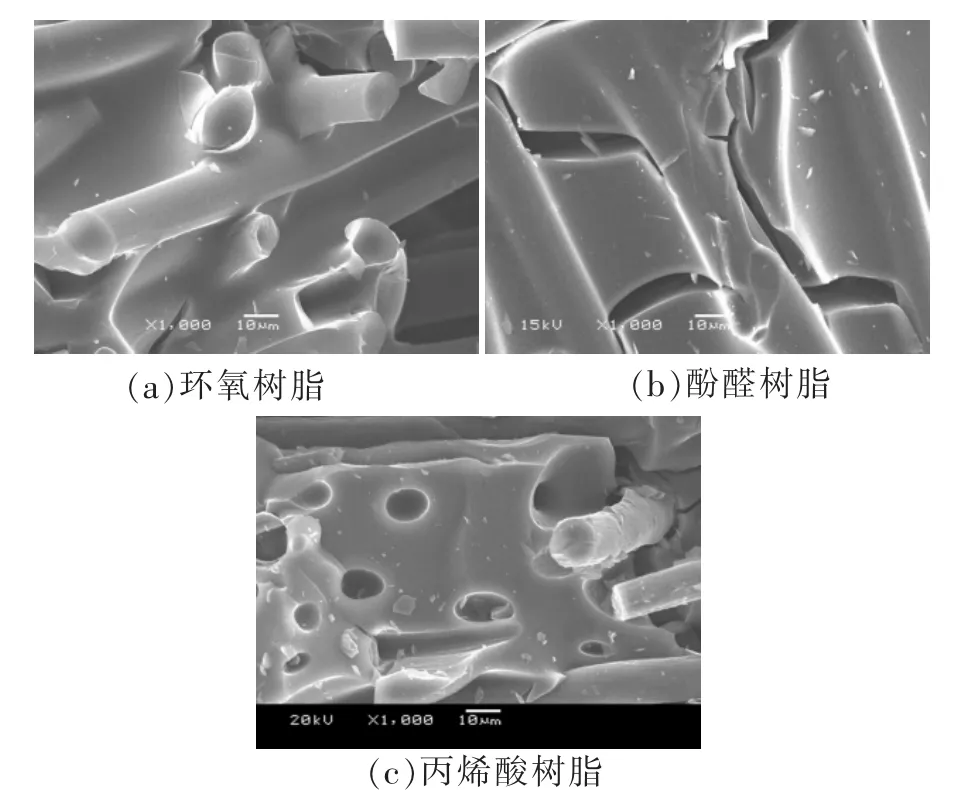

三种浸渍剂制备低密度炭/炭硬化保温材料炭化后的微观扫描结构图如图4所示。

图4 三种浸渍剂制备低密度炭/炭硬化保温材料扫描电镜图(含胶量为30%)

由图4可知,三种浸渍剂制备低密度炭/炭硬化保温材料炭化后的微观形貌不同,环氧树脂由于在炭化时几乎不产生小分子,所以就避免了某些缩聚型高分子树脂在热固化、炭化过程中所产生的气泡和收缩缺陷。只是在炭化后纤维与基体炭的脱粘而产生的裂纹(如图4(a)所示)。酚醛树脂在炭化后树脂炭基体自身产生很大的裂纹,造成基体炭存在很大的缺陷,阻碍声子在材料内部的运动(如图4(b)所示)。而丙烯酸树脂与前两者不同,炭化时由于小分子排除而在炭基体内部产生孔洞,从微观结构可看到表面有许多小的凹坑(如图4(c)所示)。

4 结论

综上所述,酚醛树脂作为浸渍剂致密针刺整体毡坯体炭化后,硬化效果好,无异味,制备的试样密度、导热系数和灰分都较低。环氧树脂制备的试样虽然硬化效果较好,但是,树脂有刺激性气味且造孔能力差导致的密度、导热系数以及灰分较大。而丙烯酸树脂作为浸渍剂制备的试样硬化效果差且有异味,不利于树脂的工业化应用。因此,酚醛树脂是作为制备低密度炭/炭硬化保温材料的最佳浸渍剂。

[1]于澎,刘根山,熊翔,等.炭/炭复合材料的导热性能[J].粉末冶金材料科学与工程,2001,6(4):319-323.

[2]Morgan P.Carbon fiber and their composites[M].Taylor& Francis Group,2005,998-1006.

[3]Wu XW,Luo RY.,Zhang JC,et al.Deposition mechanism and microstructure of pyrocarbon prepared by chemical vapor in ltration with kerosene as precursor[J].Carbon,2009,47(6): 1429-1435.

[4]Andreas P,Wan YZ.Early stages of the chemical vapor deposition of pyrolytic carbon investigated by atomic force microscopy[J].Carbon,2010,48:912-928.

[5]于澍,刘根山,李溪滨,等.热处理温度对炭/炭复合材料性能的影响[J].硅酸盐学报,2003,31(9):842-847.

[6]David P,Anderon,Kristen M,et a1.Microcellular graphitic carbon foams for next generation structures and thermal management[C]. 2000 IEEE Aerospace Conference,Montana2000,4:193-199.

[7]邵海成.高温炉用炭/炭保温材料的研究[J].航天动力材料,2011,1:24-26.

[8]Davies IJ,Rawlings RD.Microstructural investigation of low densitycarbon-carboncomposites[J].JMaterSci1994,29:338-47.

[9]Chen J,Xiong X,Xiao P.Thermal conductivity of unidirectional carbon/carbon composites with different carbon matrixes[J]. Materials&Desig 2009;30(4):1413-1416.

[10]Wu XW,Luo RY,Zhang JC,et a1.Deposition mechanism and microstructure of pyrocarbon prepared by chemical vapor in ltration with kerosene as precursor[J].Carbon 2009;47(6): 1429-1435.

[11]Andreas Pfrang,Wan YZ.Early stages of the chemical vapor deposition of pyrolytic carbon investigated by atomic force microscopy[J].Carbon 48(2010):912-928.

[12]Xiong J,Ma L,Wu LZ.Fabrication and crushing behavior of low density carbon?ber composite pyramidal truss structures[J]. Composite Structures,2010,92:2695-2702.

[13]Sorokina NE,Savchenko DV,Ionov SG.Low-density carbon material modi ed with pyrolytic carbon[J].Journal of Physics and Chemistry of Solids,2010,71:499-502.

[14]Ahmed AS,Rawlings RD.Microstructural and compositional characterisation of the pyrocarbon interlayer in SiC coated low density carbon/carbon composites[J].Journal of the European Ceramic Society,2011,31:189-197.

[15]Narasimman R,Prabhakaran K.Preparation of low density carbon foams by foaming molten sucrose using an aluminium nitrate blowing agent[J].Carbon,2012,50:1999-2009.

Effect of Resin Type on the Performance of the Low-density Carbon/Carbon Insulation Materials

SHAO Hai-yu,LIU Zi-gang,WANG Qing-xi

(Shaanxi Huadian Yuheng Coal&Electricity Co.,LTD,Yulin 719000,China)

This paper studies three resin solutions(phenolic resin,epoxy resin and acrylic resin)as impregnant,needled felt carbon fiber as the preform.Then the low-density carbon/carbon(LD-C/C)insulation materials were made by resin impregnation,curing and carbonization process.Furthermore,the density,thermal conductivity,ash content,microstructure and surface quality of the low-density carbon/carbon insulation materials are compared and analyzed.The results show that the phenolic resin of low-density carbon/carbon insulation material have the better hardening effect to the carbon fibers,no peculiar smell,lower thermal conductivity and ash content.Epoxy resin of low-density carbon/ carbon insulation material have the better hardening effect to the carbon fibers,but the resin with irritating smell and pore forming ability is poor,which causing the material’s density,thermal conductivity and ash content are higher.Acrylic resin as impregnating agent and preparation of low-density carbon/carbon insulation material,which reduce the poor hardening effect to the carbon fibers and the resin has peculiar smell.Those characters of the resin are the disadvantage to the industrial application and to manufacturing low density carbon/carbon thermal insulation material.

Resin;low-density carbon/carbon insulation materials;thermal conductivity;ash content

邵海瑜(1981.1-),男,工程师,给排水及环境材料方面的研究。