ZST介电陶瓷的研究

方仁德,杨华亮,彭兆瑀

(佛山市陶瓷研究所,佛山 528031)

ZST介电陶瓷的研究

方仁德,杨华亮,彭兆瑀

(佛山市陶瓷研究所,佛山 528031)

本文以高纯度ZrO2、TiO2、SnO2为主要原料,采用固相合成法获得(Zr0.8Sn0.2)TiO4粉体;然后用传统工艺制备(Zr0.8Sn0.2)TiO4体系陶瓷。同时,研究了NiO添加剂量分别为0.2wt%和0.4wt%时,ZnO不同加入量对 (Zr0.8Sn0.2)TiO4体系介电陶瓷性能的影响。XRD结果表明,掺杂ZnO和NiO的(Zr0.8Sn0.2)TiO4材料,在1180℃保温6 h,可以得到单相的ZrTiO4晶体。随着ZnO含量的增加,陶瓷的致密度提高,介电常数升高,介质损耗降低,而随着ZnO含量的继续增加,陶瓷的介电常数反而下降和介质损耗上升。当NiO的加入量为0.4wt%,ZnO的加入量为0.6wt%时,陶瓷的介电常数最大:εmax=39.185,介质损耗最小:tanδ=1.50×10-4。

ZST;ZnO;介电陶瓷;性能;研究

1 引言

(Zr1-xSnx)TiO4是由Sn添加到ZrTiO4中形成的固溶体[1],其晶体结构与ZrTiO4相同,掺杂的Sn4+取代了Zr4+的位置。三种阳离子Sn4+、Zr4+和Ti4+随机分布在空间群Pbcn的4c2位置上。由于这三种阳离子半径相差较大(Sn4+、Zr4+、Ti4+半径分别为0.069 nm、0.072 nm、0.061 nm),氧八面体有很大的变形,可以有效地抑制其相转变,从而获得了性能较稳定的结构。同时氧八面体空隙中分布的Ti4+、Zr4+使系统具有了较高的介电常数,而Sn4+的引入可以调整Q值。

介电常数是衡量电介质储存电荷能力的参数。电介质材料在没有外场的作用下,其正负电荷的中心通常是重合的,对外也不呈现出极性,在外场作用下,正负中心离开平衡位置,发生相对位移,电荷中心不再重合,形成感生偶极矩,这个过程称为电介质极化。陶瓷介质在电导和极化过程中伴有能量损耗,一部分电场能化为热能,单位时间消耗的能量称为介质损耗。它对化学组分、相结构、相组成等因素很敏感。引起介电陶瓷的损耗机制包括本征损耗、非本征损耗两种机制。本征损耗是由于电介质材料内部的原子、离子或电子的本身振动所引起的损耗,它与材料内部的分子种类、分子结构有关。非本征损耗主要是由晶体中的缺陷、相界、粒界及成分偏析等造成的,可以通过调整陶瓷制备工艺降低材料的非本征损耗。介电常数和介质损耗是衡量介电陶瓷主要的两个性能指标,气孔、玻璃相的含量等是影响性能的主要因素。本文通过掺杂NiO和ZnO,分别考察不同掺杂量对陶瓷的性能和结构的影响。

2 实验内容

2.1 (Zr0.8Sn0.2)TiO4陶瓷的制备

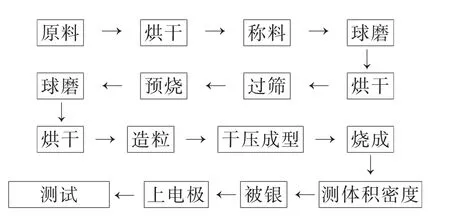

(Zr0.8Sn0.2)TiO4陶瓷的制备工艺流程示意图如图 1所示。

图1 实验工艺流程图

(Zr0.8Sn0.2)TiO4陶瓷的制备采用上述工艺流程进行进行试验,并分别在1080℃、1180℃和1250℃下预烧成陶瓷粉体。

2.2 (Zr0.8Sn0.2)TiO4陶瓷的性能表征

本实验采用Y-4型的X射线衍射仪分析试样的晶相;采用JM-6460LV型扫描电子显微镜观察试样的微观形貌;利用CJS-Z型的电容器介质损耗测量仪对试样的介电常数和介质损耗进行测量。

3 结果分析与讨论

3.1 合成温度对(Zr0.8Sn0.2)TiO4物相的影响

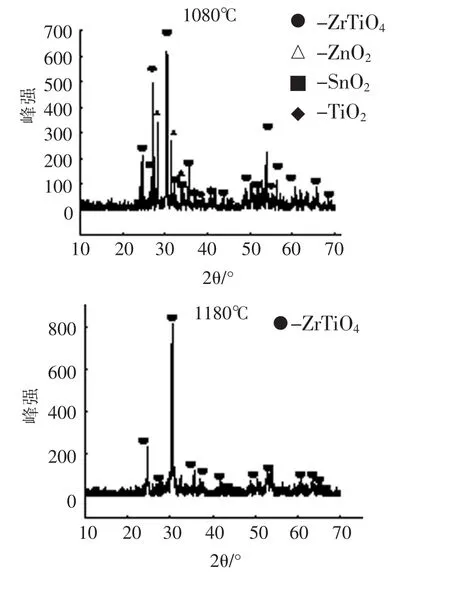

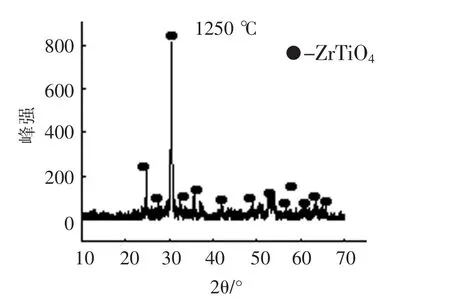

在1080℃、1180℃、1250℃下煅烧,并保温6 h,合成的(Zr0.8Sn0.2)TiO4粉体的XRD图谱如图2所示。

图2 1080℃、1180℃、1250℃下合成(Zr0.8Sn0.2)TiO4(保温6h)的XRD图谱

从图2可知,预烧温度为1080℃时,主晶相是ZrTiO4,还含有游离的 ZrO2、SnO2、TiO2晶相。当预烧温度为1180℃和1250℃时,得到纯ZrTiO4相,满足实验要求。而制备工艺表明:材料合成温度越高,粉料粉碎越困难,耗能越多。因此,在保证合成主晶相的情况下,选择较低的合成温度。因此 ,本文制备(Zr0.8Sn0.2)TiO4粉体的最佳合成为1180℃,并保温6 h。

3.2 添加剂对(Zr0.8Sn0.2)TiO4性能的影响

材料的介电常数由其晶相、气孔、玻璃相和杂质等决定,当材料为多晶相时,它是由几种晶相的介电常数共同的作用,在离子晶体中,主要存在电子和离子位移极化,还有少量的松弛极化。而介质损耗除了与晶体固有的晶格的完整性和晶格谐振有关,还与制备工艺有关,其影响因素主要有三个:一是第二相与气孔;二是杂质;三是晶格缺陷。非本征损耗主要表现为主晶相、副相、气孔、低共融物和杂质等的共同影响。

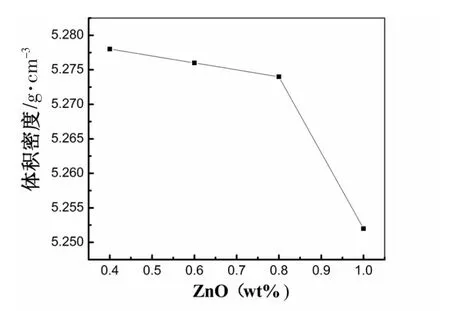

当NiO为0.2wt%时,ZnO的掺杂量对陶瓷介质损耗、介电常数的影响如图3所示,ZnO的掺杂量对陶瓷体积密度的影响如图4所示。

图3 ZnO的掺杂量对陶瓷介质损耗、介电常数的影响(NiO为0.2wt%)

从图3可以看出,当NiO为0.2wt%时,随着ZnO的加入,介电常数是逐步下降的,这是因为基础配方中已经有部分的NiO存在,Ni离子不会扩散进入晶粒,是以低共熔物的形式存在于晶界。而ZnO的加入,也是以低共熔物(液相)[2]的形式存在于晶界,而低共熔物的介电常数较小,随着低共熔物含量增大,材料的介电常数逐渐减小。而体积密度随着ZnO的加入先慢慢降低后急剧下降。

图4 ZnO的掺杂量对陶瓷体积密度的影响(NiO为0.2wt%)

由图3还可以看出,随着ZnO掺杂量的增加,介质损耗先减小后增大,当ZnO的加入量为0.6wt%,介质损耗达到最小,为1.51×10-4。这是因为由于ZnO中的Zn2+不进入晶粒,存在于晶界处,当含量较少时,与NiO一起形成低共熔物,在晶界处富集,玻璃相含量增多,促进晶粒生长,材料的缺陷减少,因此介质损耗减小。而随着ZnO的进一步加入,介质损耗增大,这是因为ZnO含量过多时,其本身属于典型的半导体陶瓷,性能较差,这种低共熔物的增加所带来的缺陷进一步增加,从而导致整个陶瓷的介质损耗增加,使材料性能恶化。

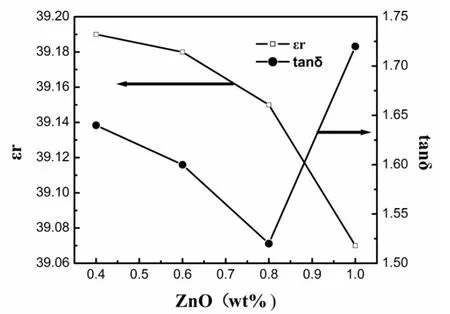

当NiO为0.4wt%时,ZnO的掺杂量对陶瓷介质损耗、介电常数的影响如图5所示,ZnO的掺杂量对陶瓷体积密度的影响如图6所示。

由图5、图6可知,当NiO为0.4wt%时,随着ZnO的加入,介质损耗先减小后增大。当ZnO添加量为0.60wt%,NiO添加量为0.40wt%时,介质损耗最小,为1.50×10-4。它们的变化趋势与NiO为0.2wt%的变化趋势相似。而介电常数与体积密度都随着ZnO的加入不断降低。

图6 ZnO的掺杂量对陶瓷体积密度的影响(NiO为0.4wt%)

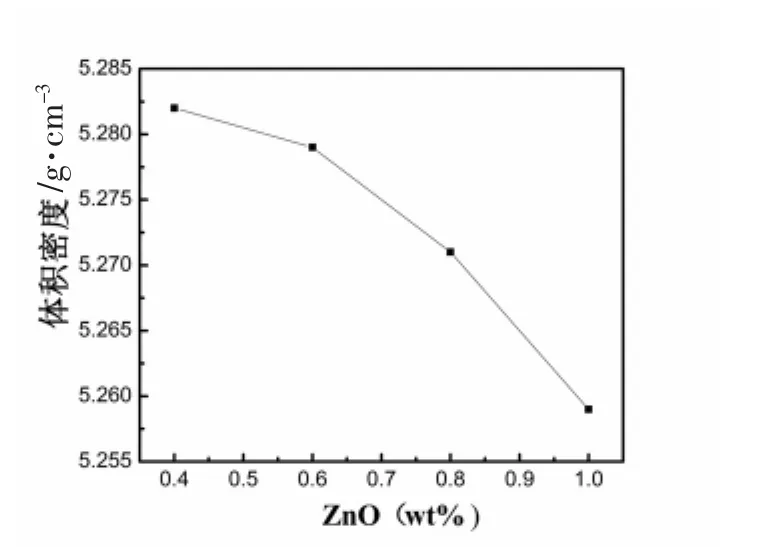

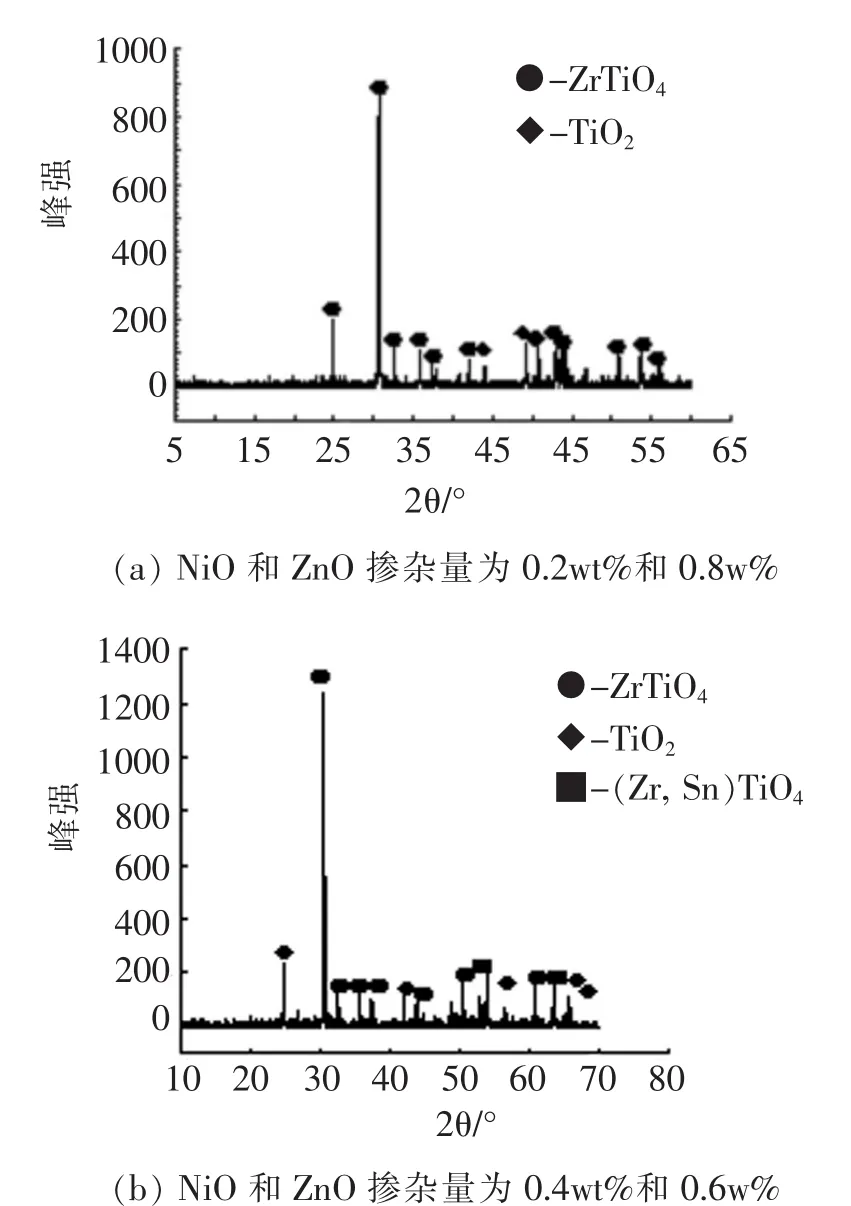

3.3 添加剂对(Zr0.8Sn0.2)TiO4结构的影响

NiO和ZnO掺杂量为0.2wt%和0.8w%以及NiO和ZnO掺杂量为0.4wt%和0.6w%时合成 (Zr0.8Sn0.2)TiO4的XRD图谱如图7所示。NiO和ZnO掺杂量为0.2wt%和0.8w%以及NiO和ZnO掺杂量为0.4wt%和0.6w%时合成(Zr0.8Sn0.2)TiO4的SEM图如图8所示。

图7 NiO和ZnO掺杂量为0.2wt%和0.8w%以及NiO和ZnO掺杂

从图2和图7对比可知,随着NiO和ZnO的不断加

量为0.4wt%和0.6w%时合成(Zr0.8Sn0.2)TiO4的XRD图谱入,陶瓷中出现第二相TiO2和第三相 (Zr,Sn)TiO4,(Zr, Sn)TiO4相的生成促进了陶瓷的致密化,其致密度提高。

从图8可以看出,当ZnO含量为0.8%与NiO含量为0.2%时,样品表面细小晶粒多,晶粒相对不规整。而复合添加ZnO含量为0.6%和NiO含量为0.4%时的样片表面晶粒大而均匀,晶界清晰,致密度高,这说明复合添加剂对改善显微结构有更好的作用。