大理石瓷砖半通体技术的研究

李炯志,黄海发,皮小萌,李道杰

(简一陶瓷有限公司,佛山 528031)

生产与应用

大理石瓷砖半通体技术的研究

李炯志,黄海发,皮小萌,李道杰

(简一陶瓷有限公司,佛山 528031)

采用渗花试验技术方案,论证出半通体技术的工艺路线,同时引进了釉线刷坯机,并顺利完成了半通体大理石产品的上线生产,对终端市场通体大理石瓷砖的认知产生了巨大的影响力。

渗花;磨坯;倒角;拉槽

1 前言

在陶瓷装饰行业不断发展的今天,人们在选购瓷砖时不再是仅仅只需求产品表面所带来的美学效果,而产品内部与表面色彩的一致性,也成为了消费者们在选购瓷砖产品时所追求的重要装饰效果之一。早在2012年,笔者公司便率先成立了专门的科研小组,研制“半通体大理石瓷砖”这一攻关项目。目前笔者公司研究的半通体大理石产品已成功上线生产,此举动对终端市场通体大理石瓷砖的认知产生了巨大的影响。

2 实验内容

2.1 实验原料

本实验所使用的原料有印0917渗花釉、印0926渗花釉、铬盐、钴盐、镍盐、乙二醇、甲基、洗衣粉等

2.2 实验工艺流程

本实验的工艺技术流程有两种,分别如下:

工艺技术流程1:砖坯→喷面釉→印渗花釉→喷渗花水/清水→喷甲基水→印普通花釉→烧成

工艺技术流程2:砖坯→印渗花釉→喷渗花水/清水→喷面釉→喷甲基水→印普通花釉→烧成

2.3 产品烧成

本实验采用渗花工艺制作半通体的烧制方法,经过试验调整后的烧成曲线如图1所示。

图1 试验调整后的烧成曲线

3 结果分析与讨论

3.1 印渗花釉对产品表面质量的影响

本实验对印渗花釉的施釉工艺采用两种形式,分别如下:

工艺1:2#线上砖坯→喷面釉→印0917渗花釉→喷渗花水/清水→喷甲基水→印普通花釉→烧成

工艺2:2#线上砖坯→印0917渗花釉→喷渗花水/清水→喷面釉→喷甲基水→印普通花釉→烧成

表1与表2将喷渗花水与喷清水进行对比实验。

实验结果表明:工艺1试验样品为施面釉后印渗花釉,有严重的缩釉现象,表面残留色极深。工艺2试验样品为印渗花釉后施面釉,渗花釉对施面釉工艺产生了严重的影响,分水严重,表面残留色比较深。

表1 印渗花釉工艺参数与喷渗花水量参数详情

表2 印渗花釉工艺参数与喷清水量的参数详情

实验结果显示,喷渗花水的样品渗花效果有明显的分层(表1),喷清水的样品渗花效果均匀(表2)。因此,为了保证渗花效果,渗花釉后应喷清水助渗。

因此,通过初步的对工艺1与工艺2的对比试验可发现,工艺1与工艺2均出现了各自对产品表面效果的不良影响。故经讨论,选择工艺1与工艺2分别进行下一步试验。

3.2 解决工艺1缩釉和表面严重残留问题

解决工艺1缩釉和表面严重残留色问题的主要工艺流程如下:

2#线上砖坯→喷面釉→印渗花釉→喷清水→喷甲基水→印普通花釉→烧成

(1)工艺1各种渗花釉对产品表面缩釉的影响

工艺1各种渗花釉对产品表面缩釉的影响的工艺流程如下:

2#线上砖坯→喷面釉→印渗花釉→喷清水→喷甲基水→印普通花釉→烧成

工艺1各种渗花釉对产品表面缩釉的影响如表3所示。

表3 工艺1各种渗花釉对产品表面缩釉的影响

实验结果表明:目前使用的渗花釉发色能力满足产品要求的印0917渗花釉、印0926渗花釉这两种,但这两种渗花釉均易使产品表面出现缩釉现象。经讨论,下一步试验方案为减少渗花釉(0917、0926)对产品表面产生缩釉现象影响的各种可行性工艺方法。

(2)进一步解决工艺1产生的缩釉现象的方法(所使用的渗花釉为:0917 100%、0926 100%)

进一步解决工艺1产生的缩釉现象的方法的工艺流程如下:

2#线砖坯→喷面釉→印渗花釉→喷清水→喷甲基水→印普通釉→烧成

采用不同的工艺进行施釉后样品渗花表面效果情况如表4所示。

表4 采用不同的工艺进行施釉后样品渗花表面效果

实验结果显示,这几种方法都不能有效地解决渗花后普通印花釉缩釉现象。经讨论,淘汰工艺1,对工艺2进行改进,首先要解决印渗花釉后面釉的分水问题。

3.3 解决工艺2渗花釉分水问题

解决工艺2渗花釉分水问题的工艺流程如下:

2#线上砖坯→印渗花釉→喷清水→喷面釉→喷甲基水→印普通花釉→烧成

(1)在渗花釉中加入不同的甲基CH6、CH9

在渗花釉中加入不同的甲基CH6、CH9对比效果如表5所示。

实验证明:添加不同种类的甲基对渗花釉分水现象没有影响,分水现象不因甲基种类的变化而变化,甲基和乙二醇的加入直接影响渗花釉分水现象。经讨论,下一步试验研究甲基加入量对渗花釉分水的影响。

表5 在渗花釉中加入不同的甲基CH6、CH9对比实验

表6 甲基量与乙二醇量对渗花釉分水的影响

表7 乙二醇对渗花釉分水的影响

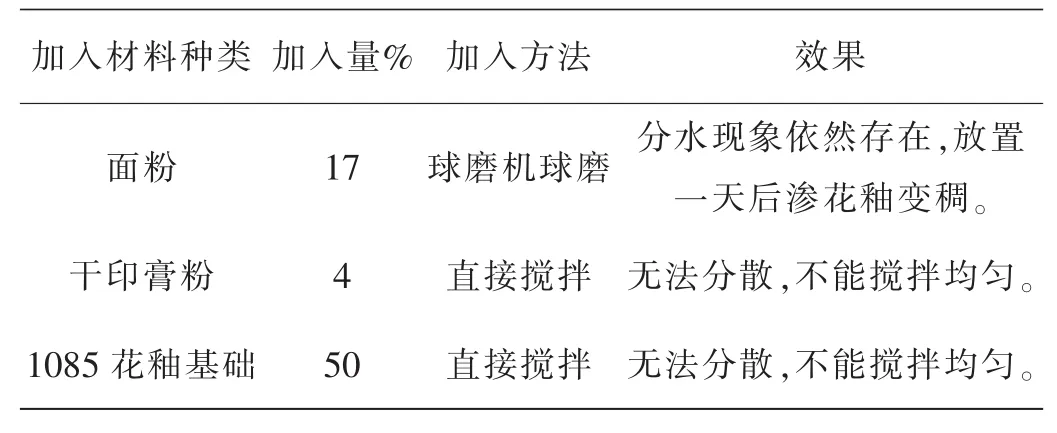

表8 其它材料代替甲基对渗花釉分水的影响

(2)加入甲基量与乙二醇量对渗花釉分水的影响

加入甲基量与乙二醇量对渗花釉分水的影响如表6所示。

实验证明:甲基和乙二醇是渗花釉中影响分水的重要因素,如果不加入甲基和乙二醇,渗花釉流速不能达到印花操作的要求。经讨论,下一步试验将不加入乙二醇,以分清这两种原料对分水的影响。

(3)乙二醇对渗花釉分水的影响

乙二醇对渗花釉分水的影响如表7所示。

表9 不同印花工艺对渗花釉印花的影响

实验证明:渗花釉分水与乙二醇无关,与加入甲基有关,但不加入甲基不能满足渗花釉印花操作需要的流速。经讨论,下一步试验用其它材料代替甲基增稠渗花釉试验。

(4)其它材料代替甲基对渗花釉分水的影响

其它材料代替甲基对渗花釉分水的影响如表8所示。

实验证明:渗花釉分水现象和渗花釉的保水性有关。当面釉喷在印过渗花的位置时,面釉在渗花釉的位置会保持20 s左右不干,水份向两边扩散,造成渗花釉图案位置无面釉,形成分水。经讨论,下一步试验用不加入甲基乙二醇,直接用渗花釉色水印花。

(5)渗花釉色水对印花的影响

因为渗花釉色水流速太低,按照常规印花工艺是不能实现正常印花操作的,必须对产品渗花釉印花工序进行改进,具体详情如表9所示。

实验证明:用丝网印刷工艺无法实现渗花色水印花,渗花釉分水是因渗花釉印刷后在表面残留的甲基造成。经讨论,下一步试验用磨刷将渗花后表面残留的甲基打磨掉,再进行施面釉印花操作,观察渗花釉的分水影响和颜色深度、梯度的影响。

表10 渗花后打磨表面残留甲基对渗花的影响

(6)渗花后打磨表面残留甲基对渗花的影响 (3#线生产)

渗花后打磨表面残留甲基对渗花的影响如表10所示。

实验证明:用磨坯的方法可以达到渗花半通体的效果要求,但需要和设备部一同努力寻找适用的磨坯设备。因喷了清水,需要最少20 s的渗水时间才能进入磨坯。磨坯中因坯温比较高,热水蒸气含量比较大,对磨坯设备的排气要求比较高。磨坯的介质不能过硬,不能对砖坯表面产生划痕。

4 结论

(1)最终确定通体技术的工艺路线为:

干燥→磨边→扫尘→吹尘→测温度→印渗花釉 (花机2台)→喷清水→线上20~50 s→磨坯→扫尘→吹尘→喷面釉/淋面釉→喷甲基水→印普通花网→烧成→抛光打超洁亮→开槽倒角→露坯体处打腊

(2)本实验的重要控制点为:坯温、喷清水量、磨坯前渗水时间、磨坯、储坯架储坯时间。

(3)根据一系列实验,确定了上述的工艺路线以及重要控制点,后续将对重要控制点进行重点试验,摸索出最佳的参数,用以保证渗花半通体项目的正常投产。

(4)通过该工艺路线生产的通体产品,经后期加工分为倒45°角和开槽。在倒45°角时,斜边靠近砖底处,不能超过渗花纹理,否则会影响产品通体效果。开槽不能太浅和太深,应在2 mm左右。

图8 NiO和ZnO掺杂量为0.2wt%和0.8w%以及NiO和ZnO掺杂量为0.4wt%和0.6w%时合成(Zr0.8Sn0.2)TiO4的SEM照片

4 结论

Zn2+和Ni2+离子作为 (Zr0.8Sn0.2)TiO4的复合添加剂,可以使系统获得较好的介电性能。在烧结过程中,Zn2+通过生成液相和固溶扩散,起到了低温促烧作用,而少量Ni2+的加入能抑制Zn2+进入晶格内部,强化添加剂在晶界的偏析,从而可以改善显微结构,提高材料的性能。

[1]石勇,靳正国.ZnO-MoO3添加(Zr0.8Sn0.2)TiO4微波陶瓷的介电性能[J].天津大学学报,2004,27(2),130-134.

[2]Nobuhiko Michiura,Tsutomu Tatekawa Role of donor and acceptor ions in the dielectric loss tangent of(Zr0.8Ti0.2)TiO4dielectric resonator material[J].J Am Ceram Soc,1995,78(3): 793-796.