20钢换热管与Q345R钢管板的焊接工艺

陈坚 唐照国 黄煜(新昌德力石化设备有限公司,浙江 新昌 312500)

管壳式换热器传热效果好,因而广泛应用于化工行业。换热器传热效果好坏的关键在于折流板的设置和换热管的导热性能。为了得到好的换热效果,换热管较薄,管板较厚,厚度相差很大,因而换热管与管板的焊接难度较大,而管板与换热管的焊接质量直接影响到换热器设备的使用和安全。为此,对20钢换热管与Q345R钢管板的焊接工艺提出了改进,并进行了焊接工艺附加评定,并按照评定合格的焊接工艺进行施焊设备。

1 母材

20钢为低碳钢,是容器用管中常见的一种材料,屈服强度为245MPa。Q345R为低合金高强钢,是容器用板中常见的一种材料,屈服强度为345MPa。20钢和Q345R碳当量小于0.4%,因而焊接性能比较好,适用于各种焊接方法。

2 焊接工艺附加评定

2.1 焊前准备

2.1.1 根据NB/T47014附录D的规定,选用的Q345R试板,尺寸为150×120×20,选用的20钢换热管,尺寸为φ19×2,L=80,采用手工钨极氩弧焊和自动钨极氩弧焊各焊接一副试件。

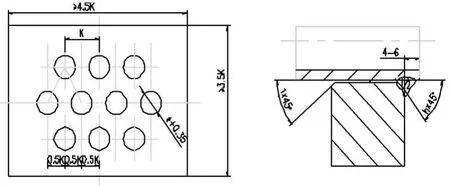

2.1.2 试板钻管孔及坡口按图1要求加工。(手工氩弧焊时h=2,自动氩弧焊时h=1)

图1 试板钻孔及倒角示意图

2.1.3 焊前将试板及换热管口端部20mm范围内的油污、铁锈清除干净,以免影响

焊接质量。

2.1.4 焊接前装配时按图1要求,将管子伸出管板4-6mm,换热管与管板用氩弧焊进行定位焊,定位焊时采用不加丝的自熔焊。

2.2 焊接

2.2.1 手工钨极氩弧焊

a.为了见证换热器设备的焊接质量,试件焊接位置和换热器设备施焊位置一致,采用水平固定焊。分两层焊接,第一层采用不填丝的自熔焊,焊接时焊枪不摆动;第二层采用填丝焊,焊接时填充丝均匀送进,焊枪则需要小幅度的摆动,以不产生咬边,焊出的焊缝匀称美观。

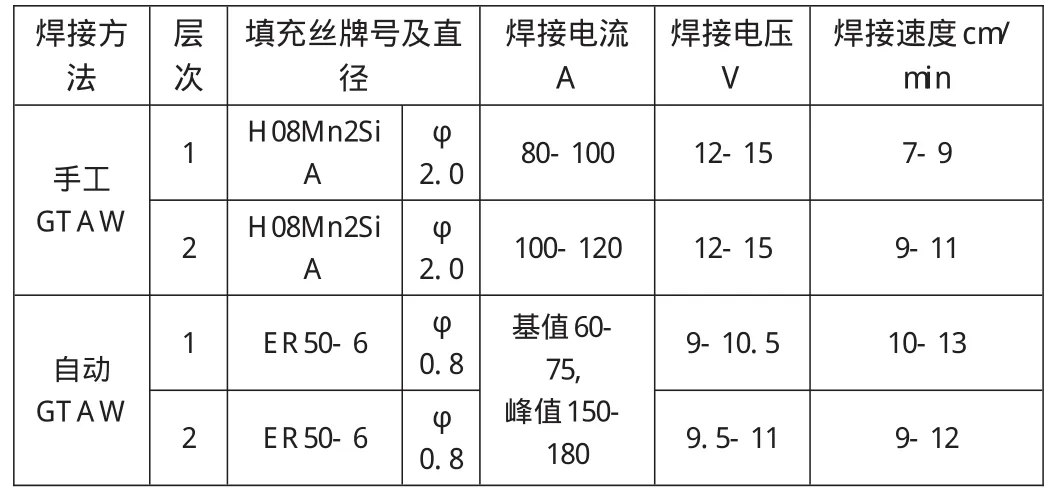

b.选用焊接工艺参数时应考虑焊接电流不能过大,也不能过小,过大容易烧穿管壁,难以熔化厚度大的管板,容易造成未熔合。焊接工艺参数见表1。

2.2.2 自动钨极氩弧焊

自动钨极氩弧焊机是专门用来焊接换热管与管板的自动化焊机。

c.将焊接程序设计为分2层焊接,均为填丝焊,焊接时焊枪不摆动,起弧点选在时钟9点位置,连续焊两层,由于换热管与管板装配间隙不完全均匀,焊接过程中注意观察电弧位置,有偏移时注意调整。

d.选用焊接工艺参数时应将程序设置为适当的焊接电流和电压,焊接基值电流能稳弧,峰值电流能焊接,保证能坡口根部焊透又不焊破管壁。并设置好脉冲频率4-5和脉比宽35-45%。焊接工艺参数见表1。

表1 焊接工艺参数表

2.3 检验与结果评定

按NB/T47014-2011附录D要求进行表面检测、宏观金相分析和角焊缝厚度测定。按JB/T4730规定进行了渗透检测,检测后发现无裂纹。按NB/T470

14-2011附录D要求进行金相取样,经检查金相检验面焊透、无裂纹,角焊缝厚度均大于2mm。根据NB/T47014-2011附录D的合格指标,本次评定合格。

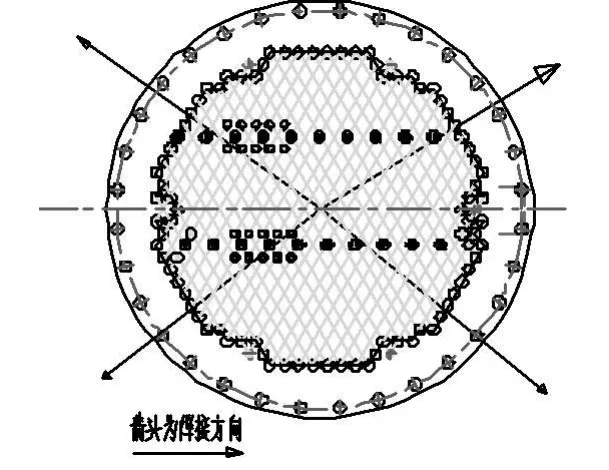

3 换热器设备施焊

为了见证焊接工艺附加评定的正确性,产品施焊时严格按评定使用的焊接工艺参数和焊接操作方法进行施焊。换热器设备施焊条件和焊接工艺附加评定施焊条件基本一致,但换热器设备施焊应考虑更多的因素,例如焊接变形、生产效率等,因而产品施焊时应正确安排施焊顺序和施焊方法。手工钨极氩弧焊时,先将每个换热管口的第1层焊好,再焊接第2层。自动钨极氩弧焊时,则每个管口一次性焊完。列管间采取发散型焊接(如图2所示)。设备焊完后经耐压试验,没有发现换热管口的焊缝泄漏。

图2 换热器管口的焊接顺序

实践证明,按照上述的焊接工艺和操作方法施焊,换热器管口的焊缝外观和质量均得到了保证,制作换热器的质量得到了提升。

4 结语

通过对20钢换热管与Q345R管板进行的焊接工艺附加评定试验和换热器产品施焊,结果表明,控制换热管伸出长度为4-6mm,手工钨极氩弧焊采用分2层两次焊(第1层不填丝焊,第2层填丝焊)及自动钨极氩弧焊采用分2层一次性焊完的焊接工艺,并采取合理的焊接顺序和正确的操作方法焊接,保证了换热管与管板焊缝既能焊透又不焊破管口,提升了换热器制作水平。

[1]NB/T47014-2011,承压设备焊接工艺评定[S].

[2]JB/T4709-2000,《钢制压力容器焊接规程》[S].

[3]NB/T47015-2011,《压力容器焊接规程》[S].

[4]GB151-1999,《管壳式换热器》[S].

[5]焊接材料、工艺及设备手册[M].化学工业出版社.2001.