以褐煤为原料的碎煤加压气化工艺适应性的探讨

常旭(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

碎煤加压气化工艺是目前世界上应用最多的加压气化方法之一,具有流程成熟可靠、煤气中甲烷含量高、氧耗低、气化强度高等优点,是煤制天然气行业的首选煤气化技术。因此如何集中力量攻克碎煤加压气化工艺以褐煤为原料时的适应性,提高碎煤加压气化工艺水平,降低成本提高经济效益,是适应煤制天然气快速发展、降低天然气对外依存度的关键,也是解决我国煤制天然气化工产业发展困境的有效途径。

1 碎煤加压气化工艺以褐煤为原料时的优点

1.1 煤价低廉

由于褐煤成煤年龄较短,其固定碳含量较少,因此其价格低廉,仅为无烟煤售价的1/4至1/5左右,每标方天然气的生产成本远远低于烟煤和无烟煤等,当选择褐煤为原料时,具有良好的市场经济效益。(如表1所示)

1.2 反应活性高

同时褐煤还具有挥发分含量高,结构疏松等特点,在气化炉内干燥预热层和干馏层即脱去挥发分,当褐煤到达气化层时,生成的煤焦具有丰富的孔隙,反应的比表面积大,气固相反应的扩散阻力小,气化剂更容易扩散到煤焦内孔中去,因而褐煤的化学活性较高,气化速度加快,生成的煤气中有效气成分含量更高。另一方面,由于褐煤机械强度差,在气化炉内高温气氛中易失水碎裂导致煤的粒度进一步减小,增大了表面积,在动力学控制区的吸附和扩散速度更快,也更有利于气化反应进行。

1.3 产品煤气中甲烷含量高

褐煤的固定碳含量较少,低位发热量仅为2900-3400kcal/kg,入炉后气化反应快、燃烧时间短,炉内气化温度低,但有利于甲烷的生成反应(甲烷化反应为放热反应),煤气组成中甲烷含量增大,其甲烷产量占最终产品天然气组成的48%-56%。

1.4 灰分含量低

褐煤的灰分含量较少,远远低于其它煤种,同时由于其粘结性较小和气化温度低,气化后产生的灰渣粒度较小,并含有一定的粉灰,炉渣的排出量较少,随炉渣排出的残炭和潜热必然减少,降低了能耗和运输成本,具有良好的经济效益。

2 碎煤加压气化工艺以褐煤为原料时出现的问题

由于褐煤变质程度较浅,工业分析各组分含量波动范围较大,而碎煤加压气化工艺对原料煤煤质要求极其严格,不能偏离设计指标。因此使用褐煤为原料,碎煤加压气化装置运行初期,气化炉会频繁故障跳车,经过长时间摸索及调试,主要发现以下几点问题:

2.1 筛分率较低,煤粉量较大

褐煤的机械强度较差,经过破碎、筛分、火车转运、输煤皮带运输、二次筛分等过程会产生大量的煤粉,这部分煤粉作为动力锅炉原料时无法消耗,这就造成了气化炉和动力锅炉负荷无法平衡的问题,影响了系统负荷的进一步提升。

2.2 产品煤气含尘量较高,副产煤气水量较大

褐煤变质程度较浅,具有较高的水分含量,在进入气化炉内干燥预热层及干馏层受热时,煤中大量的表面水分逸出太快,容易使煤块碎裂而产生大量煤粉,而气化炉出口位置位于干馏层附近,大量煤粉易随煤气带出,进而使废热锅炉集水槽及煤气变换冷却系统变换炉催化剂床层堵塞,同时也易使煤气净化系统再吸收给料泵和CO2吸收塔给料泵入口滤网频繁堵塞,造成煤气变换效率下降及催化剂使用寿命缩短等影响。堵塞严重时,会造成气化炉停车或系统停车甚至催化剂失活无法使用等情况的发生。

同时由于煤气中水含量增高,在废热锅炉集水槽及煤气变换冷却系统会产生大量的煤气水,增加了煤气水处理系统负荷及废水处理成本。严重时,气化炉装置仅为70%负荷的情况下,煤气水处理系统负荷已达到100%。

2.3 氧气消耗增加,煤块粘连煤粉

褐煤较高的水分含量同时增加气化炉内干燥预热层所需热量从而增加氧气消耗。根据计算及实际消耗统计,每增加1%的水分,氧消耗将增加1.5%;同时,褐煤较高的水分含量会影响筛分效果,褐煤表面附着大量的煤粉,给原料预处理造成困难。

2.4 气化炉工况较差,停车频繁

褐煤热稳定性TS+6仅为28.7%,且其机械强度差,在气化炉内高温高水分氛围气化过程中易爆裂,导致煤的粒度减小,使气化炉床层阻力增大,从而造成气化剂分布不均及床层紊乱压差增高。同时,粒度过小使煤在气化炉内床层下移过程中产生偏析现象,致使床层不匀,易产生偏斜或烧穿。以上气化炉工况恶化情况使气化炉煤锁大法兰温度、煤气出口温度同时增高,气化炉与水夹套压差增大,出口煤气成分分析CO2和O2含量增加,有效气体成分CO和CH4含量减少,限制了气化炉的生产能力,工况恶化严重时会导致气化炉停车。

表1 褐煤工业分析

表2 褐煤元素分析

2.5 碱金属及卤族元素含量高

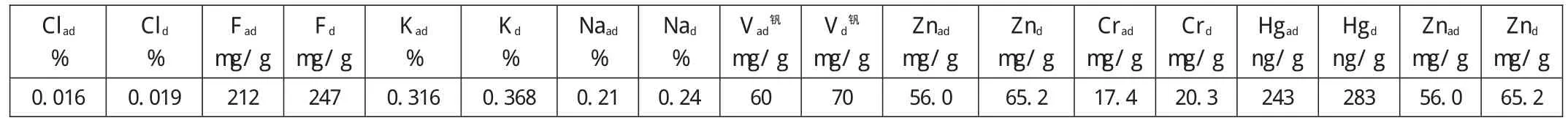

部分地区褐煤含有较高含量的碱金属及卤族元素,同时还包含钒、硫等元素。褐煤在气化炉内燃烧层与灰层交界区域及低负载运行情况下,易发生燃烧区下移的现象,结合高腐蚀性卤素气氛、气化炉内夹套材料15CrMo抗卤化性能不足的现象,容易导致气化炉内夹套炉蓖上方灰分区域及燃烧区域发生“卤化-氧化腐蚀加剧下的高温磨蚀腐蚀”,出现内夹套材料15CrMo的异常腐蚀减薄。(如表2所示)

3 相关整改措施

3.1 提高破碎及筛分粒度上限,制定掺烧方案

为了提高筛分率,减小气化炉入口煤粉量及产品煤气含尘量,改善筛分效果及气化炉工况,降低煤气水产量及氧气消耗,将入炉原料褐煤粒度进行调整,对最小粒度进行适当放大(颗粒过大易造成加煤系统堵塞和架桥,灰中残炭量不易控制),原料煤要求采用13-50mm粒度级的褐煤;同时要求褐煤颗粒组成均匀,最大粒径与最小粒径比为5-8(低负荷时可适当放宽到8);同时,为降低因产品煤气夹带煤粉而导致的碳损失,要求入炉煤最小粒径宜在6mm以上,小于6mm的煤粉量控制在1.5%以内,小于13mm的细粒煤量控制在5%以内。并且制定掺烧配比方案,将各矿区不同品质褐煤按照固定比例进行掺烧,即将机械强度略高、含水量略小的褐煤和机械强度差、含水量高的褐煤按照固定比例进行掺烧。

3.2 采用镍基合金Inconel625对气化炉内夹套进行堆焊防腐

为了适应褐煤含有较高含量的碱金属及卤族元素的情况,避免气化炉内夹套材料出现异常腐蚀减薄情况,需使用在氯化物介质中具有出色的抗点蚀、缝隙腐蚀、晶间腐蚀及侵蚀的性能和具有很好的耐无机酸腐蚀性能,同时在氧化及还原环境中也具有耐碱和有机酸腐蚀的性能和有效的抗氯离子还原性应力腐蚀开裂性能的Inconel625镍基合金对气化炉内夹套内壁进行机械自动化堆焊防腐。

4 结语

碎煤加压气化工艺以褐煤为原料生产天然气,尽管遇到了诸多的困难,但经过不断的摸索实践与整改创新,已解决了碎煤加压气化工艺以褐煤为原料时适应性的问题,这对提高碎煤加压气化工艺水平起到了至关重要的示范作用,是适应煤制天然气快速发展、降低天然气对外依存度的关键,也是解决我国煤制天然气化工产业发展困境的有效途径。

[1]荆宏健,王光彪,张振芳.《鲁奇煤加压气化制氨工艺及装置的实践与研究》,化学工业出版社.

[2]沙兴中,杨南星.《煤的气化与应用》,华东理工大学出版社.