锰硫比对SPHC热轧卷板表面开裂的影响分析

孙玉强 王中岐 王新志 厚健龙

(安阳钢铁股份有限公司)

0 前言

对冷轧深冲钢板而言,保证良好的表面质量及延塑性能至关重要[1-2],安钢在1780 mm 热连轧机组生产该品种时发现部分粗轧后中间坯料存在表面开裂现象,同时在部分热轧卷上检查发现存在边部破边开裂现象,严重影响SPHC 热轧卷板的表面质量。为此,笔者围绕该类缺陷的产生进行了细致的分析研究,并提出相应的改进措施,取得了较好的效果。

1 缺陷特征

1.1 宏观形貌

SPHC 热轧卷板在轧后下线抽检区域发现整卷边部开裂现象,马上停车检查,从退回的粗轧中间坯料上也看到大面积开裂现象,宏观形貌见图1、图2。

从图1 可以看出,轧后整卷呈大面积开裂,边部或呈大缺口或呈锯齿状,整卷判废处理;从图2 可以看出,钢卷基本全部是横向沿晶界呈放射性开裂,边部开裂宽度可达50 mm,整块坯料报废。

1.2 微观特征

1.2.1 金相组织

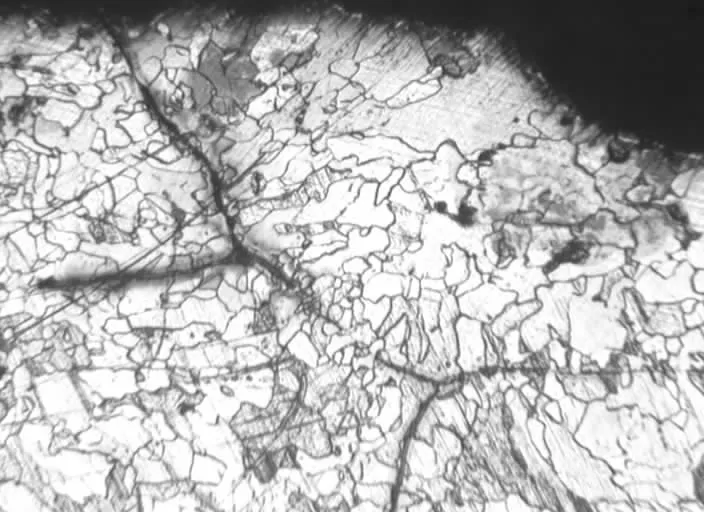

对粗轧中间坯料取横向金相试样,磨制、抛光后用4%硝酸酒精腐蚀,对其组织进行观察。其金相组织如图3 所示。

图1 精轧后大面积开裂卷

图2 粗轧后中间坯料抽检开裂

图3 缺陷金相组织分析

从图3 可以看出,其组织为铁素体,边部铁素体晶粒粗大,晶界有氧化痕迹,缺陷处裂纹向内呈放射性,裂纹周围没有脱碳现象;虽裂纹附近有魏氏体组织,但并不能说明边角部的局部过烧是产生该缺陷的根本原因。

1.2.2 电镜分析

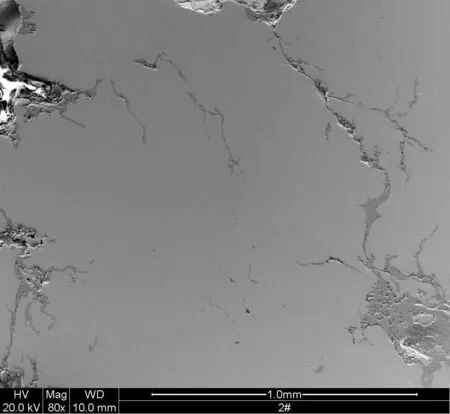

对粗轧中间坯的微观形貌进行扫描电镜(SEM)分析,如图4 所示。

图4 SEM 缺陷检测分析

从图4 可以看出,不同程度的裂纹,分布在中间坯表层,裂纹形貌呈网状分布,应为沿晶界开裂,主要分布在表面至表面下5 mm ~10 mm 以内。

2 成因与分析

从缺陷特征分析看,锰硫比应是主要影响因素,在加热过程中发生"热脆"现象,弱化了晶界间的结合力,从而造成缺陷在随后的轧制过程中进一步扩展或加剧。如何进一步的控制和预防,应从成分控制、加热工艺等方面进行细致分析。

2.1 成分分析

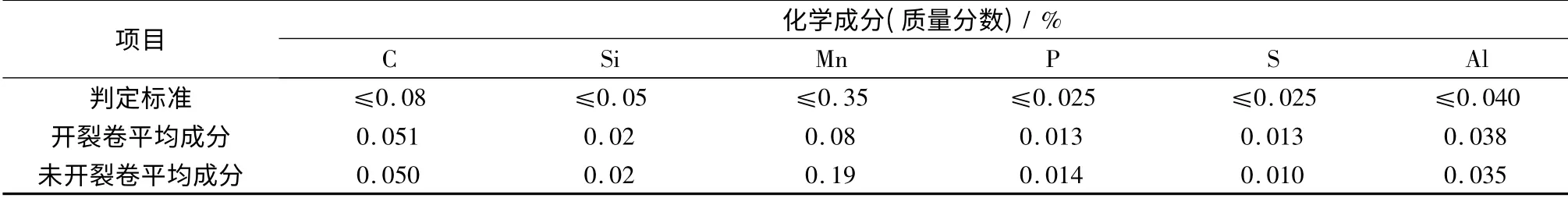

锰硫比对热轧薄板边部破边影响较大,对本次轧制的181 卷SPHC 热轧卷板的成分控制进行调查分析,其中开裂卷8 卷,未开裂卷173 卷,见表1。

表1 成分控制对比分析

由表1 可以看出,对比开裂卷和未开裂卷的成分控制,除[Mn]的控制存在差别外,其他成分均在标准范围内控制的基本一致,没有太大差别。由此分析其冶炼过程,可能部分炉次是采用转炉终点残[Mn],未进行[Mn]的合金调整;部分炉次做了[Mn]成分的微调。对比开裂卷与未开裂卷平均成分的锰硫比分别是6.15 和19.00。

2.2 加热控制

研究表明[3]:低锰硫比的板坯在加热过程中,坯料过热起始温度较低,在1210 ℃左右晶界状态会发生变化,因此加热温度过高易导致低锰硫比的板坯晶间开裂,这与第1 节中的微观组织特征分析相吻合。调取开裂卷的高温段加热温度显示在1240 ℃~1280 ℃的范围,表明加热炉高温段的温度设定偏高,在一定程度上造成了缺陷的进一步加重。

2.3 缺陷产生的机理分析

[C]、[Mn]、[S]、[P]在凝固过程中存在较大偏析倾向,但对SPHC 钢种而言,[C]、[Mn]控制范围较低,且对铸坯塑性影响不大。故主要影响应在[S]和[P]上,微观偏析会降低枝晶间液相的凝固温度,[P]高会影响材料的低温塑性,[S]高易发生"热脆"现象,针对本次缺陷,主要原因应为固硫不充分,导致在高温加热时沿晶界出现硫的低熔点物质,弱化了晶界间的结合力,在轧制过程中出现开裂。

分析其产生的过程,本次出现缺陷的板卷平均锰硫比仅为6.15,[Mn]的控制相对过低,因[Mn]在钢种与[S]的亲合力要比铁强,若锰含量偏低,则会有大量的FeS 存在,而FeS 的熔点(1190 ℃)远低于MnS 的熔点(1600 ℃),而FeS - Fe 共晶体熔点(988 ℃)则更低[4]。这样在加热温度偏高且轧制后可能产生晶界开裂,形成晶界裂纹;同时加热温度偏高易使边角部出现局部过烧,加重边角部的晶界开裂。

3 改进措施

3.1 成分控制优化

优化成分控制应从两个方面考虑:一是适度提高锰硫比,加强[Mn]的合金化;二是在兼顾制造成本的前提下合理降低[S]含量。对低碳钢生产而言合适的锰硫比应不低于20 左右为宜,但是在生产SPHC 钢种时,将[S]控制在0.012%以内相对比较容易实现。要进一步降低[S],不但会增加脱硫成本,而且易造成钢液出现回[Si]回[P]的风险。因此,对应的合理[Mn]成分设计应在0.20% ~0.25%为宜。

3.2 加热制度优化

适度降低高温段的加热温度及总在炉时间。将均热段温度适度调整到1200 ℃~1230 ℃,总在炉时间控制在140 min 左右,尽量避免边部出现过烧现象。

4 实施效果

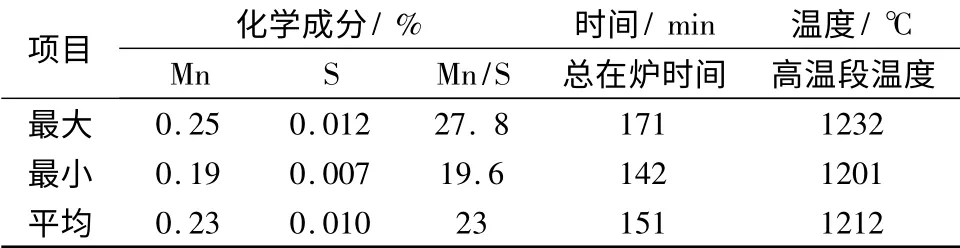

通过采取上述改进措施,连续跟踪10 炉钢的生产过程,其成分控制与加热优化见表2。

表2 成分与加热优化后控制效果

对应坯料共轧成64 卷,全部合格,未见边部出现开裂现象。

5 结论

1)造成SPHC 热轧表面开裂的主要原因为锰硫比过低,平均仅为6.15,固硫不充分,导致在高温加热时沿晶界出现硫的低熔点物质,弱化了晶界间的结合力,在轧制过程中出现开裂。

2)通过分析将成分设计调整为w[Mn]%:0.20~0.25,w[S]%:≤0.012,同时将加热总在炉时间调整为不低于140 min,高温段加热温度控制在1200 ℃~1230 ℃,取得了良好改进效果。

[1]田荣彬. CSP-冷轧板组织、性能与生产工艺研究[D]. 北京:钢铁研究总院,2009.

[2]孙玉强,刘社牛,苏伯辉.安钢低碳低硅钢SPHC 生产工艺研究[J].河南冶金,2008,16(4):40.

[3]徐海卫,于 洋,朱国森,等.锰硫比对SPHC 热轧薄板边部舌状裂纹的影响[J].轧钢,2011,28(5):14.

[4]王宏霞.低碳过热过烧温度的确定[J]. 中国重型装备,2008(1):4.