唐钢150t转炉一次除尘系统改造及生产实践

张响 吴飞鹏 赵泽东 郑世勇 郑久强

(河北钢铁集团唐钢公司热轧部)

0 前言

河北钢铁集团唐钢公司热轧部转炉车间3 座150 t 顶底复吹转炉于1999年陆续投产运行,起初由唐钢设计院有限公司和中冶京诚(原北钢院)配套设计转炉汽化冷却系统,鞍山自动化院配套设计的一级、二级控制系统。初始设计运行压力为1.78 MPa,实际运行压力0.8 MPa ~1.2 MPa。汽化烟道的更换周期为一年,新烟道投入后的6 个月内故障率在80%左右,由于设备老化,技术落后,外排超标,放散烟囱屡有红烟现象,为了进一步的改善环境、提高煤气回收量,唐钢热轧部于2013年对2#转炉和3#转炉的汽化冷却系统进行改造,于2014年对2#转炉和3#转炉的一次除尘系统进行改造。改造后烟囱外排粉尘稳定在50 mg/Nm3以下,节省了一次风机除尘水量,达到节能减排的目的。

1 系统改造

1.1 汽化冷却系统改造

本次改造把原有的汽化系统5 段设计改为了7段设计。汽化烟道的活动烟罩、炉口段、移动段的直径增大了200 mm,能够有效降低烟气冲刷磨损;中段由原来的1 段改为3 段设计,保障了各段的冷却效果和施工吊装要求;中三段和末段进行了加高1.8 m设计,从设计中避免了积灰,增强了受热循环效果;中三段增加了射流辅助循环,末段进行了强制循环改造,有效的提高了循环倍率,能够确保冷却效果。配合中三和末段加高,汽包平台提高2 m 以保证自然循环绝对的高差要求。改造后转炉汽化烟道参数见表1。

表1 转炉汽化烟道参数

1.2 一次除尘改造

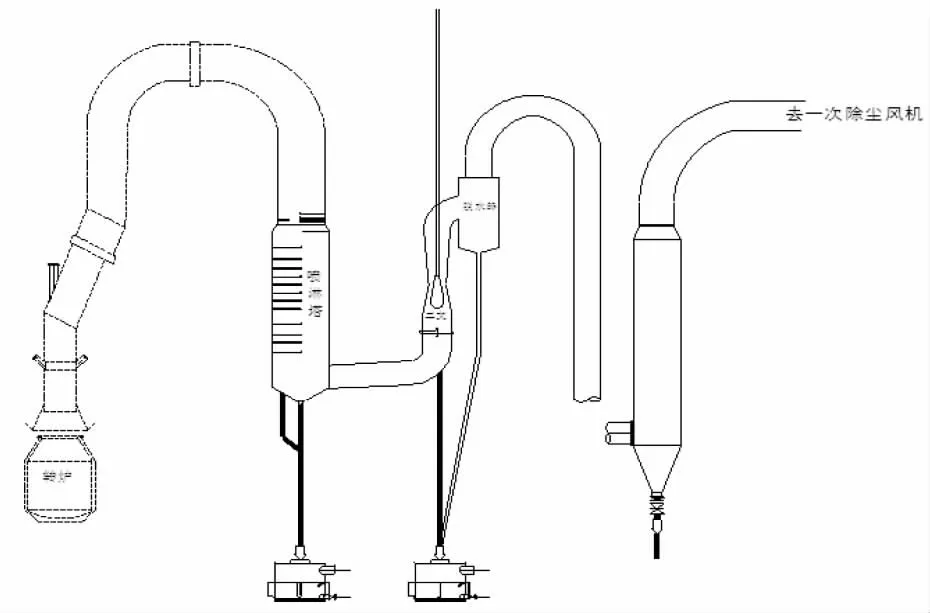

1.2.1 改造前工艺流程

改造前,转炉车间的一次除尘系统采用国内传统的“塔文”结构,又称四代“OG”法。转炉冶炼产生的一次烟气经汽化冷却烟道进入喷淋塔,将汽化冷却烟道出口900 ℃~1000 ℃的烟气降温至饱和烟气(-72 ℃)并捕集粗粒灰尘,达到初步净化的目的。然后,进入环缝式(R. S. W.)可调喉口文氏管提高风速进行精除尘,精除尘后进入旋流喷枪脱水器脱水,最后进入风机,如图1 所示。

图1 改造前一次除尘系统图

1.2.2 改造后工艺流程

改造后的烟气从转炉→活动烟罩→汽化冷却烟道→高温非金属补偿器→高效节能节水减排洗涤塔→上行式长颈可调喉口环缝文氏管→高效减温减湿旋流脱水器→接原系统。改造后洗涤塔喷嘴纵列布置、二文采用下进风上控制形式,如图2 所示。

图2 改造后一次除尘系统图

2 改造效果

改造后热轧部转炉汽化系统的运行压力控制在1.9 MPa ~2.4 MPa 运行。转炉汽化系统提压配套的仪表进行同步改造,完善了补热、自动给水、定排、除氧、炉口微差压等控制项目,实现汽化系统改造后的稳定运行,煤气回收和蒸汽回收得到了稳定提高,一次除尘水用量显著降低。

2.1 延长汽化烟道使用寿命

通过汽化冷却烟道改造,烟道使用寿命从现在的一年更换(中段除外),使用寿命延长到活动烟罩、炉口段2年更换;移动段3年更换;末段使用在4年以上的效果。该项目投入后,每年能够节省备件费用429 万元,人工费用150 万元。

2.2 提高煤气回收量

原有汽化除尘系统无活动烟罩,固定烟罩与炉口距离在500 mm 以上,造成大量的冷空气进入锅炉系统,使CO 热值降低,同时烟气温度升高,锅炉寿命缩短。由于二次燃烧,粉尘粒径变小,增加了降尘的难度[1]。同时炉口有大量烟尘外溢,厂房顶部冒红烟。经过改造后,增加降罩措施,烟罩内部气体与大气微差压控制在6 Pa ~8 Pa。通过增加活动烟罩直径和降罩操作,提高了煤气回收量和煤气热值,并减少炉口烟尘的外溢。改造后煤气回收量较改造前平均提高2.1 m3/t,煤气热值由改造前的5935.6 kJ/m3提高到改造后的6270 kJ/m3以上,能源成本年降低额达到208 万元。

2.3 提高蒸汽回收量

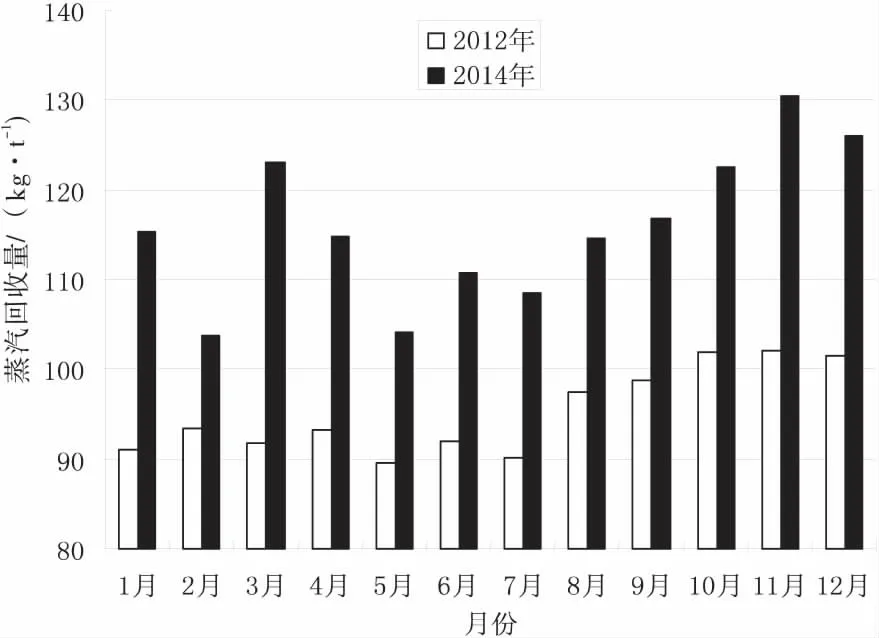

通过增大冷却烟道直径,实现了转炉高温烟气与烟道接触面积的增大,提升烟气的换热面积,提高转炉烟道冷却软水的汽化率;而且通过改造转炉汽包连续排污管道及阀门控制,实现了水质检测排污,控制水质达标运行;恢复各段的定排设备及管道,实现转炉炉前计算机画面控制调节阀门定期排污,以减少烟道排管内杂质的沉积,避免对导热系数的影响,确保烟道高效的传热效果。改造前2012年全年蒸汽回收量与2014年全年蒸汽回收量对比见图3所示。

图3 改造前后蒸汽回收量对比图

由图3 可以看出,改造后2014年全年蒸汽回收量平均达到115.88 kg/t,较改造前2012年全年平均水平95.23 kg/t 提高了20.65 kg/t,2014年钢产量按450 万t 计算,则改造后蒸汽回收较改造前多创效650 万元。2.4 降低除尘水用量 转炉一次除尘烟囱排放≤50 mg/Nm3。采用七炉取样,5 炉中间数据平均值测定。一次除尘水量≤550 m3/h。改造后2#、3#转炉一次除尘水用量为525 m3/h ~540 m3/h,没有进行改造的1#转炉的一次除尘水用量为635 m3/h,改造前后一次除尘水用量减少100 m3/h,仅除尘水一项每年可降低成本78 万元。

3 结语

唐钢热轧部通过对转炉汽化冷却系统和一次除尘系统进行改造,取得了较好效果。2#、3#转炉系统改造后,解决了放散烟囱冒烟问题,烟囱外排粉尘达到国家新标准要求,外排粉尘含量降至以下50 mg/Nm3,煤气回收量提高2.1 m3/t,蒸汽回收量提高20. 65 kg/t,一次除尘用水量节省了近100 m3/h,实现了节能减排的目的。

[1]王铁刚,张旭,高计岩.提高转炉一次除尘系统能力的生产实践[J].炼钢,2010,26(2):68 -70.