克拉2气田中央处理厂凝析油聚结工艺改进

张杰 王辉 苟洋 梁挺(中国石油塔里木油田分公司天然气事业部,新疆 库尔勒 841000)

1 聚结工艺介绍

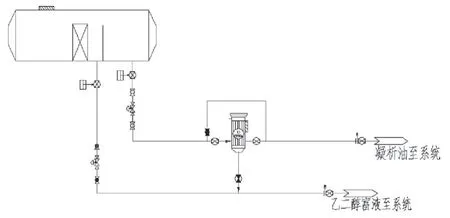

在中央处理厂脱水工艺中,气相从低温分离器顶部排出,液相从底部排出进入三相分离器,分离出乙二醇和凝析油。凝析油经液液分离器进入再生系统,原理图如下

图1 现有工艺流程图

液液聚结器是一种实现过滤和分离凝析油和乙二醇水溶液的装置。设计处理流量15m3/d,操作压力2.0MPa,乙二醇含量100ppm。能将凝析液体中的乙二醇水溶液降至10ppm,和去除1微米以上的固体颗粒。

聚结器内共有两套滤芯,凝聚过滤滤芯和分离过滤滤芯。共分两段,第一段液体先从内向外流过凝聚过滤滤芯,破坏乳化的乙二醇水溶液,与凝析油不融合的很小的乙二醇水溶液聚结成更大的液滴并由于重力作用而分离出来。第二段的分离过滤滤芯,有选择性的吸收凝析油液体,滤芯中含有不疏水性的硅树脂,阻止乙二醇水溶液进入,于是乙二醇水溶液从滤芯表面析出来。通过这二段的滤芯后,去除了悬浮乙二醇水溶液和固体,只有净化后的液体流出装置。

2 目前状况及存在的问题

2.1 三相分离器中的压力为1.88,油腔液体在经过调节阀后,压力下降,液中的溶解气闪蒸出来,进入凝析油聚结器,形成气液混合物,加大聚结器的处理量,大大降低了油醇分离能力。

2.2 因乙二醇工艺变更,脱水脱烃三相分离器温度由50度降为5-10度后,进入乙二醇再生单元,经贫液冷却器换热至40度后进另一级三相分离器。变更前三相分离器分离效果理想,聚结器作用不明显,且因设计问题无法将聚结的醇排至系统。但变更后脱水脱烃三相分离器分离效果不佳,油醇互混,聚结器作用突显出来,如何提高聚结器的效果,尤为重要。

3 压力及管阻计算

管路阻力受管道、阀门、排量和粘度的影响。

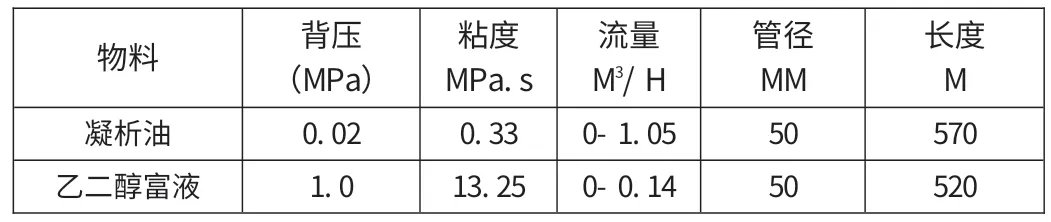

表1 物料的物性及管路参数

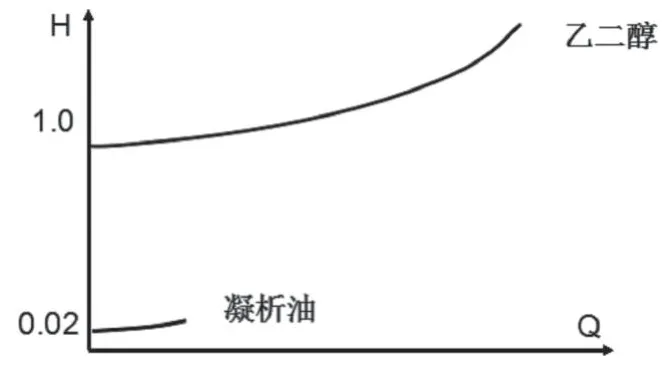

根据管路特性方程H=H1+S*Q2,管路阻力与流量成抛物线,实际的管路特性曲线如下:

图2 管路特性曲线

4 聚结工艺优化

凝析油调节阀后压力小,远小于乙二醇的管路压力,因此无法自动排至醇系统,只能人为关阀升压排醇;调节阀前压力1.88MPa降为阀后不足0.1MPa,大量溶解气对聚结器醇影响,为工艺不足之处。

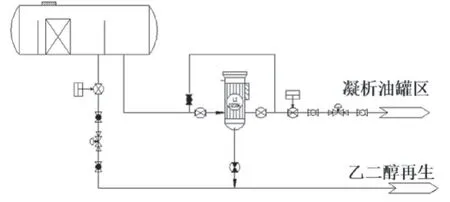

图3 优化后的聚结工艺

优化的方法为投用凝析油聚结器,将调节阀移至凝析油聚结器之后。排醇出口压力将等于三相分离器压力1.88MPa,高于醇腔出口压力,PID控制能正常运行,排醇通畅;聚结器压力与三相分离器压力相同,无溶解气释放,聚结效果将更突出。

[1]陈艳红,聚结器在油气处理装置上的应用[J].油气田地面工程,2008.7:27-3.

[2]侯海瑞,液液聚结分离器原理及石油化工中的应用[J].过滤与分离,2013 Vol.23 No.3.

[3]肖炎初,刘勇武,吴萍萍.聚结分离技术在环己烷氧化装置的应用[J].化工进展,2003.22(4):424-426.

[4]唐莉,杨静涛.聚结器在氯乙烯单体除水中的应用[J].中国氯碱,2010.8:24-25.