影响高频直缝焊管工艺要素的分析

刘爱民,刘法涛

(华锐石油钢管有限公司,山东 东营257000)

影响高频直缝焊管工艺要素的分析

刘爱民,刘法涛

(华锐石油钢管有限公司,山东 东营257000)

对影响高频焊管产品质量和焊接效率的几个关键工艺参数,如焊接热输入量、焊接压力、焊接速度、开口角大小,感应圈的位置与大小、阻抗器的位置等特性进行了分析。结果表明,合理控制焊接热输入量,挤压量一般控制在2.5~3mm,焊接V角控制在4°~5°,感应圈宽度为钢管外径的1~1.5D,感应圈距离挤压辊中心在1~1.2D,并在机组能力以及焊接设备所允许的条件下尽可能的以较高的焊接速度生产,才能获得较高的焊缝质量,提高焊接效率。

焊管;高频直缝焊管;热输入量;V角;焊接挤压力

高频直缝焊管的主要工艺参数有焊接热输入量、焊接压力、焊接速度、开口角大小,感应圈的位置与大小、阻抗器的位置等。这些参数对提高高频焊管产品质量、生产效率及机组产能有较大的影响,匹配好各项参数可使生产厂家获得可观的经济效益。

1 焊接热输入量

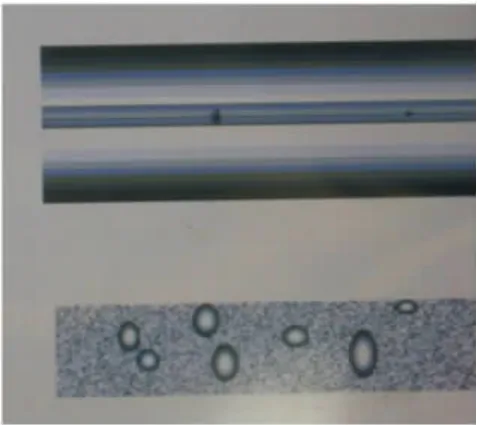

高频直缝焊管焊接中,焊接功率大小决定了焊接输入热量的多少,当外界条件一定,输入热量不足时,被加热的带钢边缘达不到焊接温度,仍保持一种固态组织而形成冷焊甚至无法熔合。焊接热输入过小而产生的未熔合如图1所示。检测时这种未熔合通常表现为压扁试验不合格、水压试验时钢管爆裂,或者钢管矫直时焊缝开裂,这是一种较严重的缺陷。另外,焊接热输入量也会受带钢边部质量的影响,如带钢边部有毛刺时,在进入挤压辊焊点之前毛刺会导致打火,造成焊接功率损失而使热输入量减小,从而形成未熔合或冷焊。当输入热量过高时,被加热的带钢边缘超过了焊接温度,而产生过热甚至过烧,焊缝在受力后也会开裂,有时会因焊缝击穿造成熔化金属飞溅形成孔洞。热输入量过大形成的砂眼和孔洞,如图2所示。检测时这些缺陷主要表现为90°压扁试验不合格、冲击试验不合格、水压试验时钢管爆裂或渗漏。

图1 热输入量过小产生的未熔合

图2 热输入量过大产生的砂眼和孔洞

2 焊接压力(减径量)

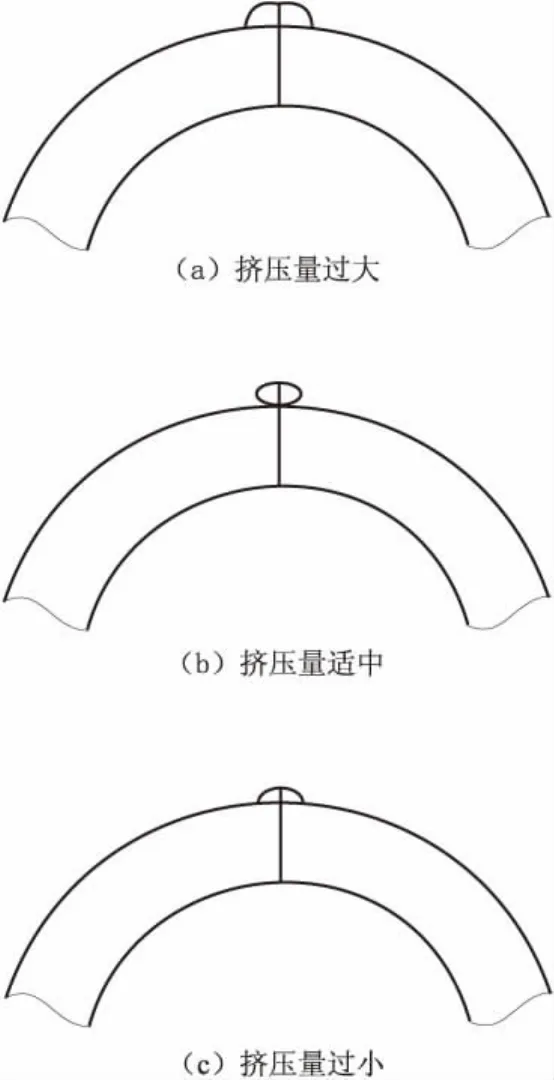

焊接压力是焊接工艺的主要参数之一,带钢边缘加热到焊接温度后,在挤压辊挤压力作用下使金属原子相互结合而形成焊缝。焊接压力的大小影响着焊缝的强度和韧性。如果施加的焊接压力偏小,焊接边缘不能充分熔合,焊缝中残留的金属氧化物无法排出而形成夹杂,导致焊缝抗拉强度大大降低,焊缝受力后容易开裂;如果施加的焊接压力过大,达到焊接温度的金属大部分会被挤出,不但降低了焊缝的强度及韧性,而且产生了内外毛刺过大或搭焊等缺陷。

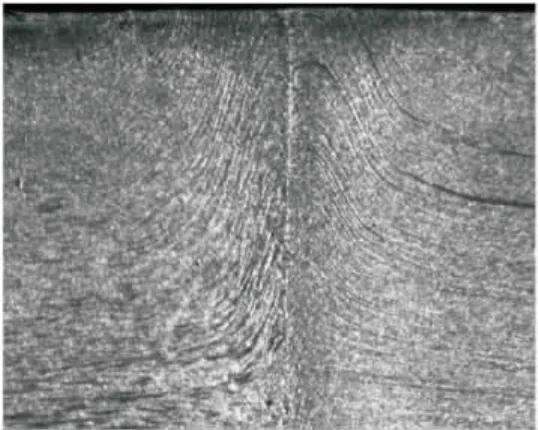

焊接压力一般通过挤压辊前后钢管的变径量和毛刺的大小及形状来测量和判断。焊接挤压力对毛刺形状的影响如图3所示。焊接挤压量过大,飞溅大且被挤出的熔融金属较多、毛刺较大并翻倒于焊缝两边;挤压量过小,几乎无飞溅,毛刺较小呈堆积状;挤压量适中时,挤出的毛刺呈直立状,高度一般控制在2.5~3mm。如果焊接挤压量控制适当,焊缝的金属流线角上下左右基本对称,角度为55°~65°。挤压量控制适当时焊缝的金属流线形状如图4所示。

图3 焊接挤压力对毛刺形状的影响

图4 挤压量控制适当时焊缝的金属流线形状

对J55材质套管进行力学性能检测,21℃下半尺寸焊缝试样的冲击功为60 J,检测结果满足相关要求。实际生产过程中,应根据不同产品规格来调整焊接挤压量,以获得力学性能较好的焊缝。

3 焊接速度

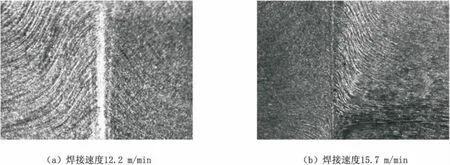

焊接速度也是焊接工艺主要参数之一,它与加热制度、焊缝变形速度以及金属原子结晶速度有关。对于高频焊,焊接质量随焊接速度的加快而提高,这是因为加热时间的缩短使边缘加热区宽度变窄,缩短了形成金属氧化物的时间;如果焊接速度降低,不仅加热区变宽,即焊缝热影响区变宽,而且熔化区宽度随输入热量的变化而变化,形成的内毛刺也较大。不同焊接速度下的熔合线宽度如图5所示,由图可知,同样挤压量下焊接速度较高时能够获得更理想的焊缝。焊接速度12.2m/min时焊缝的冲击功28 J左右,焊接速度15.7 m/min时焊缝的冲击功约52 J。

图5 不同焊接速度下的熔合线宽度

低速焊接时,由于相应的输入热量要减少会导致焊接困难,同时受板边质量及其他外部因素,如阻抗器的磁性、开口角大小等的影响,很容易引起一系列缺陷的产生。因此高频焊时,应在机组能力及焊接设备所允许的条件下根据产品的规格尽可能选择较快的焊接速度进行生产。

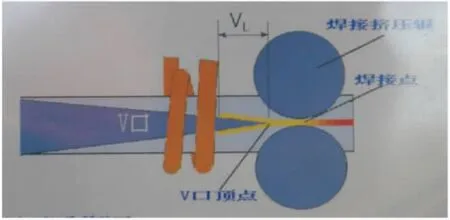

4 开口角

开口角也称焊接V角,是指挤压辊前带钢边缘的夹角,如图6所示。通常开口角在3°~6°之间变化,开口角的大小主要由导向辊的位置及导向片厚度来决定。V角的大小对焊接稳定性和焊接质量都有较大影响。

图6 高频感应焊V角示意图

减小V角时,带钢边缘距离会减小,从而使高频电流的邻近效应加强,可降低焊接功率或增加焊接速度,提高生产率。开口角过小会导致提前焊,即焊接点在未达到最高温度时就受到挤压而熔合,容易在焊缝中形成夹杂及冷焊等缺陷,降低了焊缝质量。加大V角时虽然增加了功率的消耗,但在一定条件下能够保证带钢边缘加热的稳定性,减少边缘热量的损失同时减小了热影响区。实际生产中,为了确保焊缝质量,一般 V 角控制在 4°~5°。

5 感应圈大小及位置

感应圈是高频感应焊中的重要工具,其大小及位置直接影响生产的效率。

感应圈传输给钢管的功率与钢管表面间隙的平方成比例,间隙过大会急剧降低生产效率,间隙过小容易和钢管表面连电打火或被钢管对头碰坏,通常感应圈内表面与管体间隙选择在10mm左右。感应圈宽度根据钢管外径选择。感应圈过宽,其电感就会减小,感应器的电压也会随之降低,输出的功率就会减小;感应圈过窄,输出功率增加,但管背以及感应圈的有功损耗也会增加。一般感应圈的宽度在1~1.5D(D为钢管外径)较合适。

感应圈前端距离挤压辊中心距离等于或稍大于管径,即1~1.2D较合适。距离过大,会降低开口角的邻近效应,导致边部加热距离过长,使焊点处无法得到较高的焊接温度;距离过小,会导致挤压辊产生较高的感应热量,降低其使用寿命。

6 阻抗器的作用和位置

阻抗器磁棒是用来减少高频电流流向钢管的背面,同时集中电流,加热钢带的V角,保证热量不会因管体被加热而受到损失。如果冷却不到位,磁棒会超过其居里温度(约300℃)而失磁。如果没有阻抗器,电流和所感应的热量会环绕整个管体而分散,增大了焊接功率,导致管体过热。管坯内有无阻抗器的热效应如图7所示。

图7 管坯内有无阻抗器的热效应图

阻抗器的放置位置对焊接速度有很大影响,而且对焊接质量也有影响。实践证明阻抗器前端位置正好在挤压辊中心线处时,压扁结果最好。当超过挤压辊中心线伸向定径机一侧时,压扁结果会明显下降。不到中心线而在导向辊一侧时,焊接强度会有所降低。最佳位置即阻抗器放在感应器下面的管坯内,其头部与挤压辊中心线重合或向成型方向调节20~40mm,能增加管内背阻抗,减少其循环电流损失,降低焊接功率。

7 结 论

(1)合理的控制焊接热输入量能够获得较高的焊缝质量。

(2)挤压量一般控制在2.5~3mm较为适宜,其挤出的毛刺呈直立状,焊缝能够获得较高的韧性和抗拉强度。

(3) 控制焊接 V 角在 4°~5°, 并在机组能力以及焊接设备所允许的条件下尽可能的以较高的焊接速度进行生产,可以减少一些缺陷的产生,得到良好的焊接质量。

(4)感应圈宽度为钢管外径的1~1.5D,距离挤压辊中心在1~1.2 D较合适,能够有效的提高生产效率。

(5)确保阻抗器前端位置正好在挤压辊中心线处,能够获得较高的焊缝抗拉强度和良好的压扁效果。

[1]孙永喜.我国ERW钢管生产现状与经营发展策略(上)[J].钢管, 2002, 31(1): 5-8.

[2]孙永喜.我国ERW钢管生产现状与经营发展策略(下)[J].钢管, 2002, 31(2): 1-4.

[3]李亚江.焊接组织性能与质量控制[M].北京:化学工业出版社,2005.

[4]冯耀荣.ERW钢管焊缝灰斑缺陷及其预防——日本ERW钢管生产技术考察报告[J].石油专用管,1993(2): 56-59.

[5]李登超.高频直缝电阻焊管生产技术[M].北京:化学工业出版社,2011,89-91.

[6]冯钊棠,谢仕强,苏腾太,等.ERW钢管焊缝冲击韧性影响要素分析[J].焊管,2004,27(5):22-24.

[7]黄志潜,李平全.石油工业发展对油井管和管线管的要求与对策[J].石油专用管,1998(4):1-10.

[8]毕洪运,陆明和.ERW直缝焊管焊缝形态与金相检验评价[J].宝钢技术, 2006(3):15-18.

[9]董晓明,田青超.电阻焊直缝焊接套管残余应力分布的测定[J].理化检验(物理分册), 2009(1): 7-9.

[10]黄明浩,黄国建,孔祥磊,等.回火温度对N80级ERW石油套管钢的组织与性能的影响[J].金属热处理,2012(10): 36-38.

Analysis of Basic Elements that Influence HFW Pipes Technology

LIU Aimin,LIU Fatao

(Faray Petroleum Steel Pipe Co.,Ltd.,Dongying 257000,Shandong,China)

In this article,it analyzed the characteristics of several key technological parameters of influencing HFW pipe product quality and welding efficiency,such as welding heat input,welding pressure,welding speed,opening corner size,the location and size of induction coil,impedor location and so on.The results indicated that it should rationally control welding heat input,extrusion quantity control in 2.5~3mm in general,welding V Angle control in 4°~5°,induction coilwidth is 1~ 1.5 D of steel pipe diameter,the distance from the squeezing roller center to induction coil is in 1~1.2 D.Only under condition of unit capacity and welding device allow,the production is conducted at high welding speed asmuch as possible,it can obtain high weld quality and improvewelding efficiency.

welded pipe;HFW pipes;heat input; V angle; welding squeezing force

TG448

B

1001-3938(2015)11-0029-04

刘爱民(1976—),男,本科,工程师,主要从事高频焊管质量与技术管理工作。

2015-06-26

修改稿收稿日期:2015-08-20

谢淑霞