高碳HFW焊管钩状裂纹研究

王志鹏,张宏艳,缪成亮,朱腾威,崔 阳

(首钢技术研究院,北京 100043)

高碳HFW焊管钩状裂纹研究

王志鹏,张宏艳,缪成亮,朱腾威,崔 阳

(首钢技术研究院,北京 100043)

针对高碳HFW焊管缺陷,取样分析后发现,探伤不合格缺陷形成的原因可分成4类:①50%的缺陷由内生夹杂物导致;②30%的缺陷由连铸夹渣导致;③13.75%的缺陷由板坯内裂纹导致;④6.25%的缺陷由板坯角部横裂纹导致。通过优化冶炼工艺提高钢液洁净度和优化浇铸工艺减少板坯缺陷,实现了板坯大型夹杂物的减少、卷渣率的降低和板坯裂纹的减少,从而提高了制管后焊缝超声波探伤的合格率。

HFW焊管;高碳钢;超声波探伤;钩状裂纹;洁净钢技术;连铸技术

近年来,对高强度API管道、油气用管及保护性套管的需求一直在稳步增长。API标准规定,石油套管分为无缝钢管和焊接钢管两种类型。相对于无缝钢管而言,使用焊接钢管作为石油套管的最显著特点[1]是壁厚尺寸精度高、具有高抗挤毁性。同时制造流程短、生产效率高、规格范围宽,而且节能、生产成本低、产品性价比高。因此,美国、德国、日本、韩国等普遍采用高频焊接钢管替代无缝钢管用作石油套管,国内油田也在逐步推广使用。

在焊接工艺稳定的情况下,钢带质量问题是影响HFW焊管[2]成材率主要原因之一。母材缺陷出现在焊缝附近会形成钩状裂纹缺陷[3],钩状裂纹主要发生在API管道的电阻焊接管、油气用管、保护性套管以及结构管的应用上,这种缺陷大多是通过超声波探伤法对焊接生产线在线检验时发现的。这些裂纹位于焊缝两侧管壁内,形成了典型的钩状裂缝。形成这样的结构是由焊接操作中高压顶锻引起的,该高压促使在高温下熔化金属流向自由表面,母材缺陷也随金属流变形成弯钩状。

1 成分设计和板卷性能

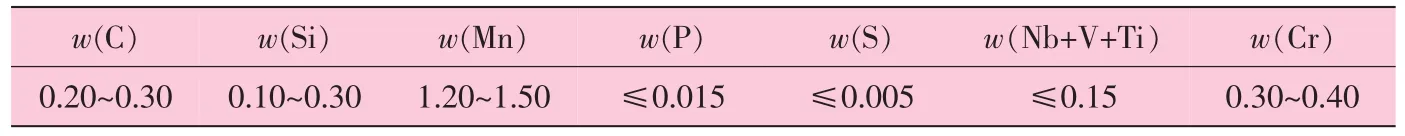

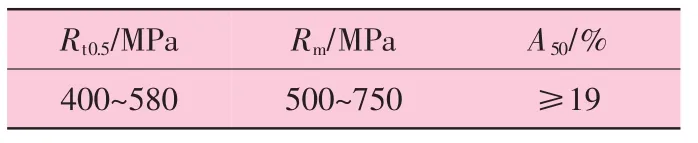

为满足强度和后期热处理钢管升级要求,首钢某厂生产的套管卷板采取C和Mn作为主要强化元素,Nb+V+Ti作为次要强化元素,为满足焊接和表面质量需要采取低Si成分体系,为提高淬透性和组织均匀性加入一定量的Cr,具体成分见表1,卷板力学性能见表2。

表1 卷板成分设计 %

表2 卷板力学性能

2 HFW制管工艺和热处理工艺

2.1 制管工艺

HFW焊管以其尺寸精度高、壁厚均匀、生产效率高、抗压性能和综合力学性能好以及射孔不裂等优点目前在石油、天然气、矿浆输送等方面已大量应用。其制管工艺流程为钢带拆卷→矫平→剪切对焊→活套储料→焊管成型→高频感应焊接→去内外毛刺→冷却→定径矫直→切断→对接管截切→水压试验→焊缝检测→成品检验→喷标→入库[4]。

2.2 热处理升级

深井、超深井和由于地层条件复杂对套管性能要求苛刻,高碳HFW焊管热处理后升级[5]可以满足该类要求。其所要求的管材需具有较高的抗拉强度及连接强度、优异的抗挤毁性能及密封性能。管坯母材组织为典型的铁素体+珠光体组织,而焊缝区域由于焊接热效应,焊缝中心区域存在明显的脱碳,组织主要为铁素体组织,而在热影响区由于温度较高出现粗大的魏氏体组织,同时由于焊接过程冷却水对焊接区的影响,出现了马氏体和贝氏体等组织。

调质热处理是实现用焊管生产高钢级石油套管和油管的关键。焊管经过调质热处理后,材料组织发生变化,其强度和韧性等力学性能提高,达到了标准要求的高钢级性能。调质热处理工艺流程为:钢管经过淬火加热炉—水淬装置—回火加热炉完成钢管的调质热处理。随着淬火温度的提高,调质后的钢管屈服强度、抗拉强度、延伸率及冲击功值均逐渐升高。钢管淬火后通过辊道进入到回火炉内,通过高温回火,钢中的残余奥氏体可进一步转化为力学性能较好的回火索氏体,使钢管的综合力学性能提高。经调质处理后的钢管进入套管和油管加工线,进行管端探伤、管端车丝、接箍拧接、水压试验、离线焊缝探伤、测长、秤重、喷印、涂油等工序,成为合格的石油套管和油管产品。

热处理过程为淬水+回火工艺,快速加热使得组织奥氏体化后淬水,获得细小的原奥氏体晶粒+板条组织,再快速加热中温回火,再空冷,获得较高的强度和较好的抗挤毁性能,工艺的差异可以升级到不同级别的产品。

3 超声波探伤结果

用户制管过程中发现钢管超声波探伤[6]不合格的缺陷均为偶发缺陷,整根钢管均只有1~2处出现超声波探伤不合格,超声波探伤过程中未发现10 mm以上的连续缺陷出现,钢卷中部和边部分卷制管的缺陷均有发生,缺陷大多位于焊接热影响区内。缺陷比例按缺陷钢管质量占供货量比例计算结果见表3,不分条钢管的超声波探伤不合格比例为2.85%,分两条的钢管超声波探伤不合格比例为3.23%,分三条的钢管超声波探伤不合格比例为6.77%,结合供货比例折算后,综合缺陷比例为4.96%。

4 缺陷特征分析

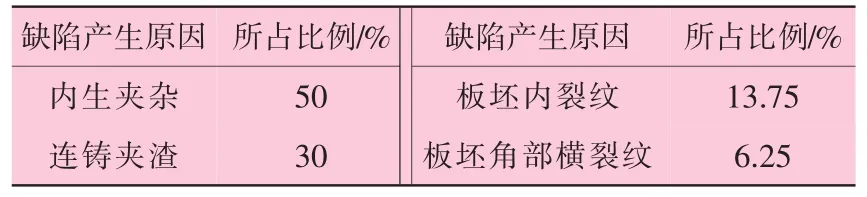

将钢管超声波探伤不合格处沿横断面切下来,抛光后经硝酸乙醇腐蚀液腐蚀后在光学显微镜下观察焊接熔合区的显微组织结构。如果找到夹杂物,在扫描电子显微镜下观察,利用能谱仪对夹杂物进行定性和定量分析。统计分析了数十个缺陷样品,形成缺陷的原因分成4类:内生夹杂物50%、连铸夹渣30%、板坯内裂纹13.75%和板坯外裂纹6.25%,各类缺陷占缺陷总数的比例见表4。裂纹内含有铝酸钙类型夹杂物为内生夹杂造成缺陷,裂纹内含有F和Na夹杂或MgO颗粒为连铸夹渣造成缺陷,裂纹内无夹杂、两侧基体无氧化质点为连铸板坯内裂纹缺陷,裂纹内无夹杂物、周围基体有氧化质点为板坯暴漏在外的裂纹造成缺陷。

表4 SEM分析超声波探伤不合缺陷原因及比例

4.1 内生夹杂物型

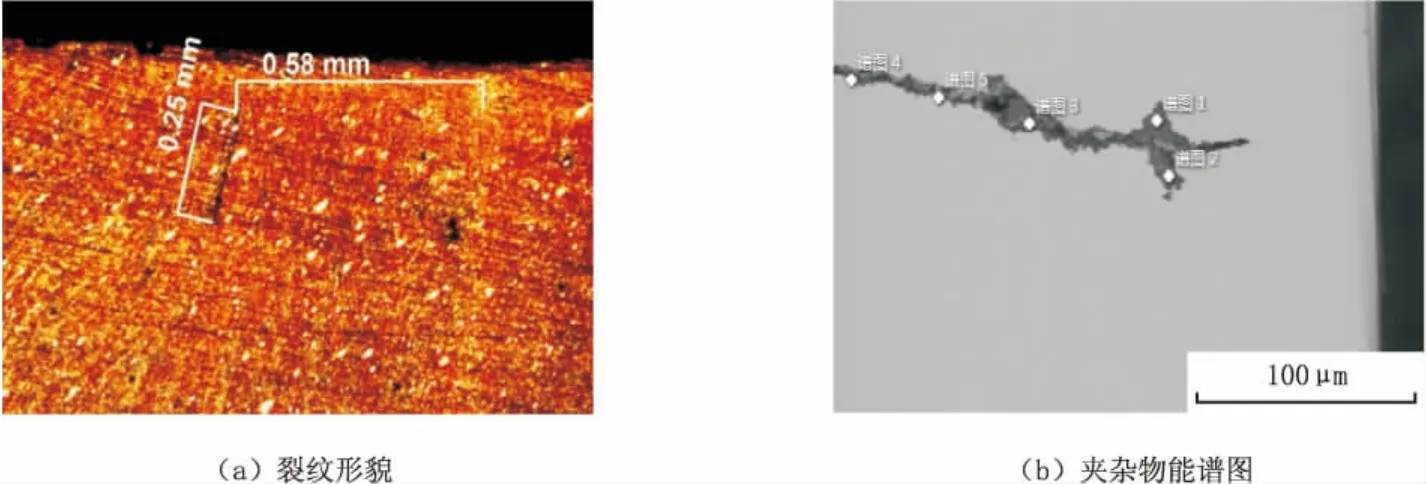

缺陷一:裂纹距离焊接熔合线580μm,裂纹闭合,截面长度250μm,裂纹距离表面55μm,能谱分析裂纹内存在大量MgO-Al2O3-CaO复合的非金属夹杂物,属于炼钢内生夹杂物残留。内生夹杂物型钩状裂纹缺陷一如图2所示。

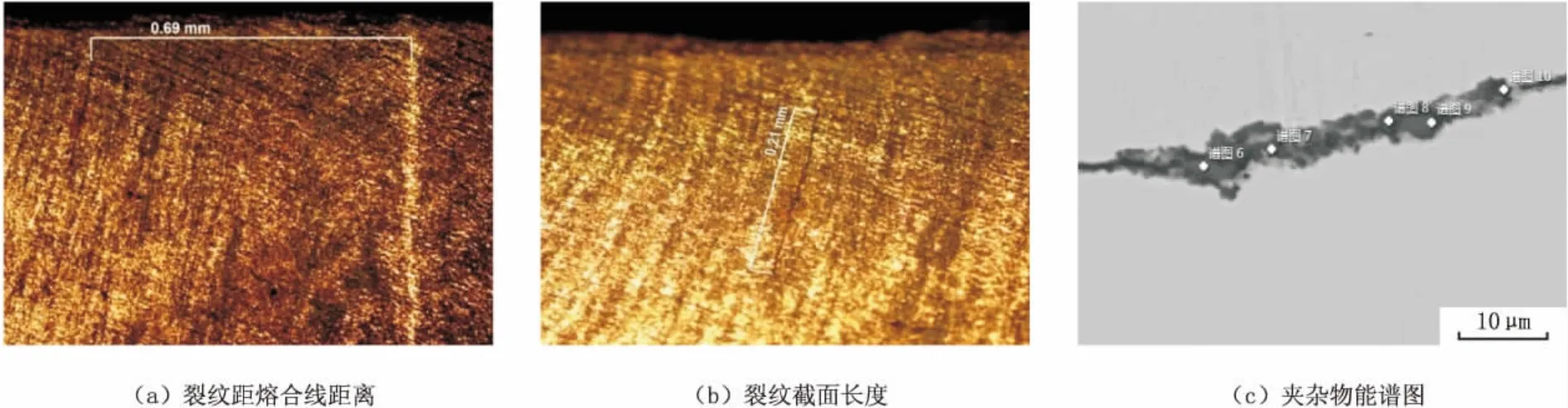

缺陷二:裂纹距离焊接熔合线690μm,裂纹闭合,距离表面152μm,裂纹截面长度210μm,能谱分析裂纹内存在大量MgO-Al2O3-CaO复合夹杂物,属于炼钢内生复合非金属夹杂物残留。内生夹杂物型钩状裂纹缺陷二如图3所示。

镁铝尖晶石和铝酸钙是典型的钢中内生夹杂物,铝脱氧过程生成高熔点的氧化铝和少量镁铝尖晶石夹杂物,在精炼过程渣洗作用和钙处理作用下氧化铝转变为低熔点的钙铝酸盐。低熔点的钙铝酸盐在精炼温度下呈液体,相互膨胀过程可以形成较大的球形夹杂物,热轧过程破碎变形,若出现在焊接边部就会形成钩状裂纹。

图2 内生夹杂物型钩状裂纹(缺陷一)

图3 内生夹杂物型钩状裂纹(缺陷二)

4.2 夹渣型

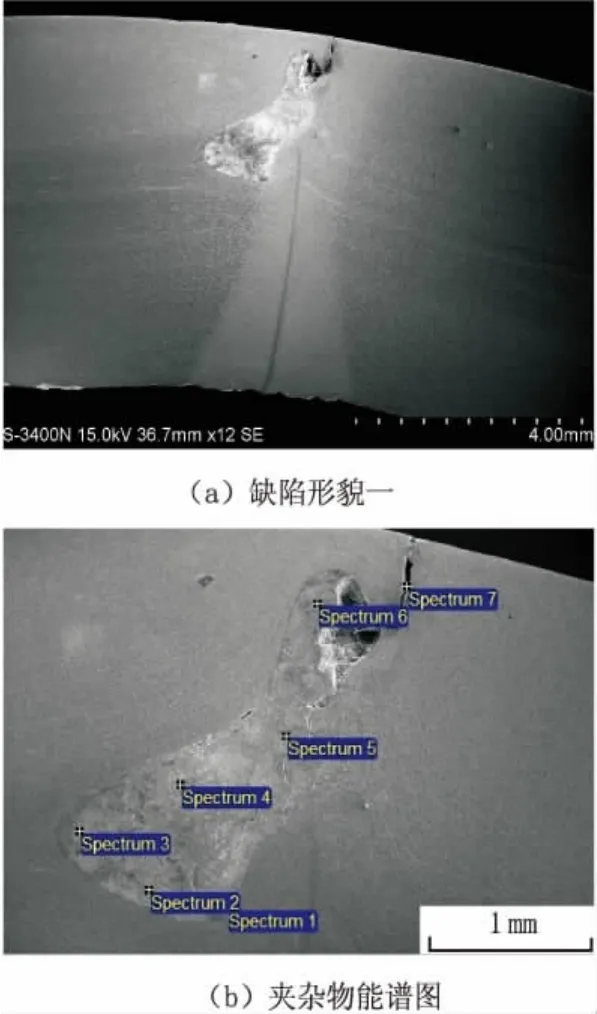

缺陷一:焊缝超声波探伤不合格,制样后在距离管体表面0.3mm处发现长度近3mm的夹杂物,该超大夹杂物贯穿焊接熔合线,大型夹杂物原属于左侧基体,钢板被熔化、挤压后夹杂物被挤入另外一侧基体内。能谱分析超大夹杂物为含F和Na的保护渣。夹渣型钩状裂纹缺陷一如图4所示。

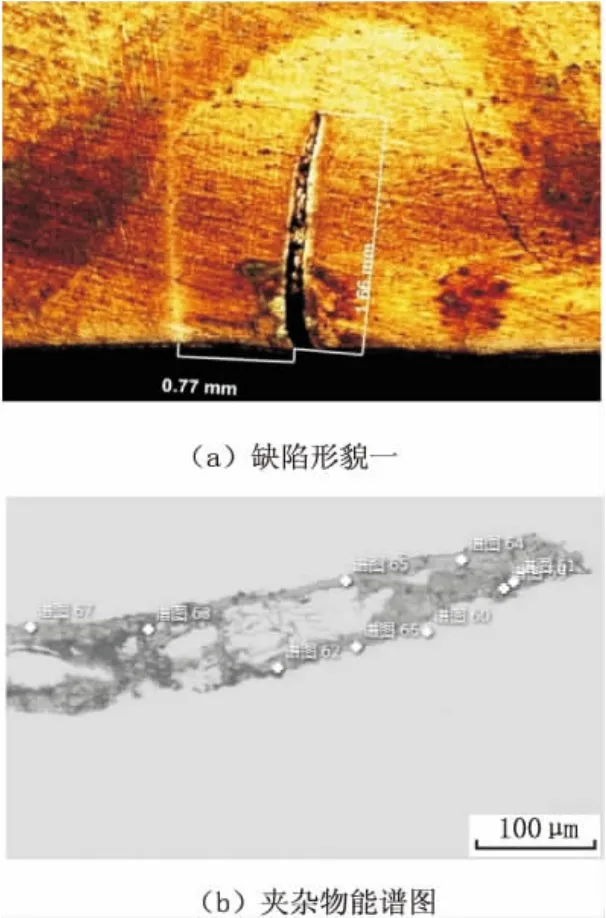

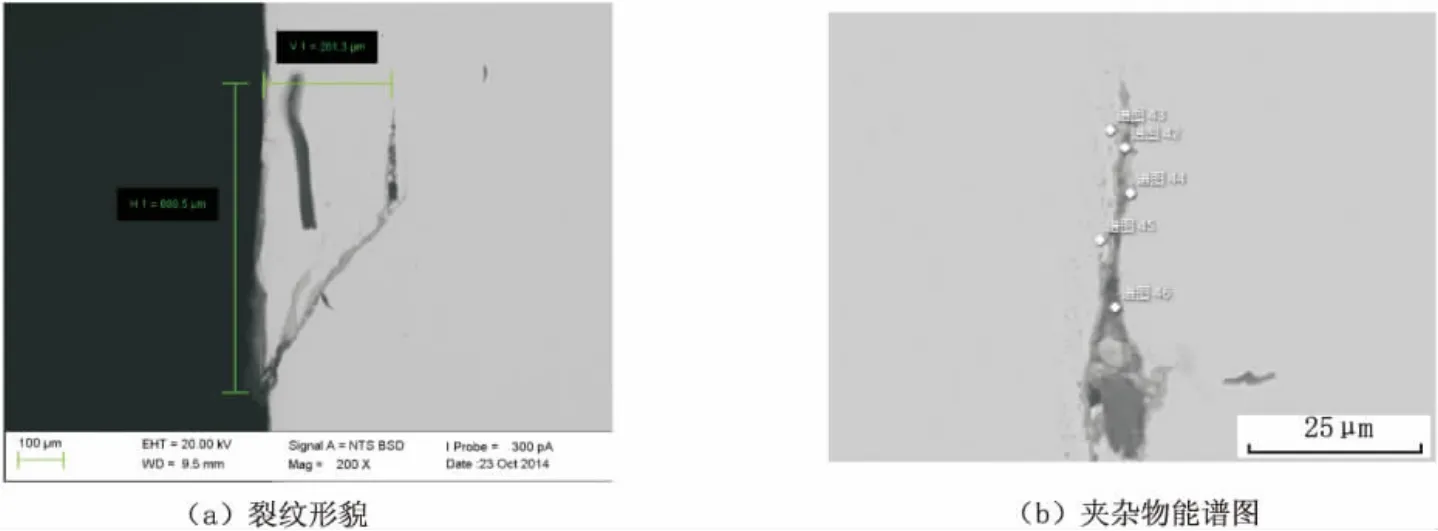

缺陷二:裂纹开口,裂纹开口处对应的管内壁可见线状裂纹,裂纹距焊接熔合线0.77 mm,截面长度1.66 mm。能谱分析裂纹内残留少量MgO颗粒,裂纹尖端存在较多MgO夹杂和少量Al2O3夹杂。裂纹两侧基体未发现氧化质点。夹渣型钩状裂纹缺陷二如图5所示。

图4 夹渣型钩状裂纹(缺陷一)

图5 夹渣型钩状裂纹(缺陷二)

含Mg,Al和Ca的氧化夹杂物同时包含F,Na和Si的成分,属于典型的连铸结晶器保护渣成分,结晶器液面的液体保护渣被卷入钢中未能上浮最终保留在铸坯内,热轧后如果出现在焊接边部就会形成钩状裂纹缺陷。

4.3 板坯内裂纹型

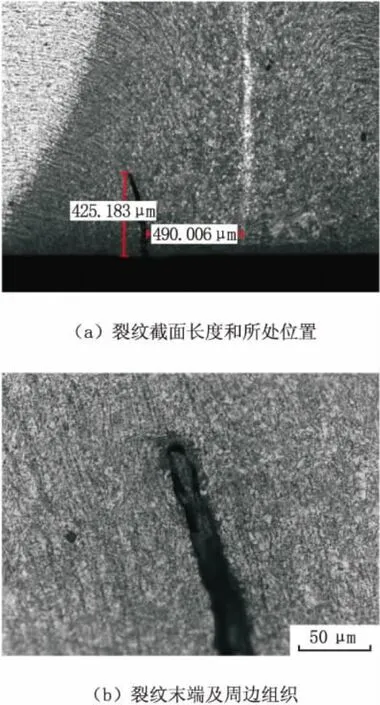

缺陷为氩气泡或板坯内裂纹型。裂纹贯通至外表面开口,处于热影响区内,长度425μm,能谱分析后未发现裂纹内存在非金属夹杂物,裂纹两侧基体组织未发现脱碳层和氧化质点,而且两侧基体组织没有明显的差异。板坯内裂纹型钩状裂纹缺陷如图6所示。

图6 板坏内裂纹型钩状裂纹缺陷

板坯在凝固过程中如果形成内裂纹,且裂纹又靠近凝固末端,在开裂处会填充溶解物。高浇铸速度会导致壳层更薄,这会在高静压下若产生较大鼓肚,更易产生再填充裂纹。这种裂纹会在钢管热处理后爆发,SEM能谱分析裂纹不会发现典型夹杂物、氧化质点或脱碳层。

4.4 板坯角部横裂纹型

缺陷距表面深度281μm,翘皮长度689μm,能谱分析裂纹尖端存在较大Cr和Mn的氧化物,未发现非金属夹杂物,裂纹末端两侧基体内有大量氧化质点存在,裂纹应来自铸坯裂纹,在加热炉被氧化,热轧后形成钩状裂纹造成探伤不合。

板坯的角部横裂纹在加热炉内被加热过程中裂纹两侧基体的C被氧化减少、Si和Mn等元素被氧化形成氧化圆点,该类裂纹在热轧过程不能被轧合,而且较隐蔽在热轧板表检时未被发现,保留到焊缝附近在焊接热量的作用下形成钩状裂纹缺陷。板坯角裂纹型钩状裂纹缺陷如图7所示。

图7 板坯角裂纹型钩状裂纹缺陷

4.5 结果讨论

HFW焊管热影响区钩状裂纹处的金相和电镜分析结果显示,钩状裂纹缺陷主要由母材缺陷引起。母材缺陷包括内生夹杂物超标、夹渣和裂纹。热态金属受强烈挤压使其中原有的纵向分布的颗粒状夹杂(渣)物向外弯曲过大而造成的开裂现象[7]。从微观角度分析裂纹产生的内在原因,是由于非金属夹杂物的韧性和变形能力相对金属较差,在金属内部呈现不连续状态,在焊接挤压力的作用下,夹杂层内部分离而产生裂纹。同时,由于夹杂物的膨胀系数与钢基体不同,在加热或冷却过程中夹杂物周围产生嵌镶应力,夹杂物周围(4倍直径范围)为受夹杂物嵌镶应力影响区域,夹杂物数量多、尺寸大、嵌镶应力场会叠加。不同种类夹杂物膨胀系数也不一致,在冷却过程中与钢基体产生镶嵌应力不同,更促使开裂的形成。

由超声波检测到的钩状裂纹的产生通常与钢材的纯净度有关[8]。具有代表性的是:对于弧形结晶器,为了减少水口堵塞,向中间包水口顶部或者浸入式水口中部狭缝里以混合流形式吹入氩气。利用双侧孔水口进行浇铸,氩气泡随着钢液流股冲击到结晶器深处。大多数的氩气泡可以上浮到液面并去除,然而少部分气泡被结晶器内铸坯的凝固前沿捕获。由扫描电镜发现的夹杂物主要是铝酸钙,属于炼钢过程夹杂物,与氩气泡有关的夹杂物出现在管材的厚度1/4左右的部分,集中在对应板坯内弧侧。

文献[9]研究结果表明,大部分夹杂物造成的钩状裂纹与钢包更换过程有关。在钢包更换过程中,中间包液位会下降,新钢包开浇后,操作工会打开全部滑板以最大钢液流速尽可能快地充满中间包。中间包的低容量和整包钢液的高静压力钢液流会造成渣/钢液剧烈混合,中间包熔渣与钢液混合进入结晶器没有充分上浮去除。标准的钢包更换操作要求在更换钢包后采取稳定的低中间包填充速率,尽量保持中间包内钢/渣液面稳定。

大部分的结晶器卷渣是由结晶器内部的偏流造成的,往往发生卷渣的板坯浇铸过程结晶器液面波动并不大。浸入式的设计、浸入深度、氩气流动速率以及结晶器液面控制完全是以稳态浇铸为基础的,当发生严重的水口堵塞、水口侵蚀和塞棒侵蚀时,结晶器内的偏差流动会增加结晶器卷渣的机率。

铸机辊缝间距如果超过标准偏差,凝固前沿上过大的张力会造成板坯内开裂,开裂处会形成丰富的溶解物。高浇铸速度会导致壳层更薄,这会在高静压下产生较大鼓肚,从而产生再填充裂纹。这种裂纹会在钢管热处理后爆发,SEM能谱分析裂纹未发现典型夹杂物、氧化质点或脱碳层。

板坯角横裂[10]起源于结晶器内部,当角部温度降到750~900℃时,Nb和V会形成析出物,铁素体膜在奥氏体晶界上形成,板坯处于低塑性区,在弯曲或矫直的外力作用下裂纹进一步扩展。改善横向角裂的措施包括二冷却技术的改进、铸机校准、二冷水质量、流动控制、水口状况以及水口对中等措施。

5 改进措施和效果

5.1 改进措施

(1)转炉出钢口配备挡渣滑板和AMPA下渣检测系统,出钢前关闭滑板避免高氧化性转炉前渣进入钢包,出钢末期AMPA检测下渣报警后立即关闭滑板避免高氧化性转炉末期渣进入钢包。出钢过程随钢流加入石灰和萤石增强钢包顶渣的流动性。

(2)LF炉精炼结束后增加RH精炼,RH精炼纯循环时间大于6min。优化Ca处理工艺,根据精炼结束的S含量确定Ca处理量,确保成品Ca/S值为1~2,通过降低过剩Ca实现夹杂物中CaO含量的降低。在渣的流动性得到改善的基础上,降低Ca处理后的软吹流量,确保软吹时间大于10min,促进较大夹杂物的充分上浮去除。

(3)标准的钢包更换操作要求在更换钢包后采取稳定的低中间包填充速率,尽量保持中间包内钢/渣液面稳定。开浇前中间包内充满氩气进行保护。在中间包内加湍流抑制器和挡墙,减小钢液注入时形成的湍流,增加钢液在中间包内的停留时间,促使夹杂物有充分时间上浮。采用高碱度的中间包覆盖剂,开浇炉次加入一半覆盖剂,以后每更换钢包后补充一定量覆盖剂,避免渗透空气进入中间包造成钢液二次氧化。钢包出钢口安装AMPA下渣检测系统,钢液流中带渣超过10%时出钢口滑板自动关闭,减少携带到中间包里的钢包渣量。除此以外,采取铸机自动氩气流量控制系统,根据浇铸速率调整水口入口的氩气流量。采用结晶器保护渣自动喂入技术。

(4)利用辊缝仪对铸机扇形段每一部分的辊缝进行检查校准,确保辊缝间距在公差范围内。二次冷却对中间裂纹的形成也起着很重要的作用。渐增的二次冷却强度会使铸坯形成更厚的坯壳,由此会减少内部裂纹。使板坯在矫直段角部温度达到900℃以上,避开低温脆性区域,定期系统地检修铸机、定期监测二冷水质量能很好的确保铸机正常生产的条件,减少角部横裂纹的发生率。

5.2 改进效果

炼钢和连铸工艺改进后不分条钢管的超声波探伤不合格比例降低至0.74%,分两条的钢管超声波探伤不合格比例为1.31%,分三条的钢管超声波探伤不合格比例为2.16%,结合供货比例折算后,综合缺陷比例降到1.68%。

6 结 论

(1)高碳J55制管过程中热轧卷分条数以1至3条为主,随着分条数量的增多,钢管探伤不合格比例增大,探伤不合格钢管总体比例达到4.96%。

(2)经取样分析,导致缺陷形成的原因可分成4类:50%缺陷由内生夹杂物导致、30%缺陷由连铸夹渣导致、13.75%缺陷由板坯内裂纹导致,6.25%缺陷由板坯角部横裂纹导致。

(3)通过转炉出钢挡渣、钢包渣改质、增加RH精炼、优化LF精炼钙处理和软吹工艺等措施提高钢液洁净度,通过标准化钢包换包操作、加强连铸设备维护、稳定氩气控制等措施减少板坯缺陷。

(4)炼钢和连铸工艺改进后,制管后钢管探伤不合格比例降至1.68%。

[1]曹勇,穆东,韩会全.焊接油套管的生产工艺及其发展[J].钢管, 2011, 40(6):20-25.

[2]胡松林.高品质HFW管线管的制造与质量控制[J].钢管, 2008, 37(6):44-49.

[3]TSAIH T.管材钩状裂纹的特点及应对措施[C]//中国钢铁年会论文集2007.成都:中国金属学会,2007:195-202.

[4]宋志强,孟强,屈德强.ERW感应焊管焊缝质量的影响因素分析[J].钢管, 2012, 41(4):37-41.

[5]张迎春,邱宁.经济型N80油管热处理工艺研究[J].材料热处理技术, 2010, 39(10):200-201.

[6]张志刚,刘乐.钢板中夹杂物对高频电阻焊管质量影响浅析[J].无损检测, 2006, 28(6):330-331.

[7]牛延龙.厚规格X70管线钢板探伤不合原因分析及改进措施[J].宽厚板, 2013, 19(6):23-26.

[8]魏立国,彭勇,徐惟诚,等.X52管线钢探伤不合的分析[J].宽厚板, 2007, 13(6):7-10.

[9]孙彦辉,蔡开科,赵长亮.非稳态浇注操作对连铸坯洁净度影响[J].钢铁, 2008, 43(1):22-25.

[10]TSAI H T,Y IN H, L OWRY M,etal.Analysisof transverse corner cracks on slabs and countermeasures[J].Iron&Steel Technology,2006(7):23-31.

Study on Hooked Cracks of High Carbon HFW Pipe

WANG Zhipeng,ZHANG Hongyan,MIAO Chengliang,ZHU Tengwei,CUIYang

(Shougang Research Institute of Technology,Beijing 100043,China)

In view ofhigh carbon HFW pipewelding defects,sampling analysis found that the reasons for defect formation can be divided into fourcategories:① 50%defectscaused by endogenousinclusions;② 30%defectscaused by the continuouscasting slag;③13.75%defectscaused by internalcracksofslab;④6.25%defectscaused by the transverse corner cracksofslab.By optimizing the smelting process to improve the cleanlinessof liquid steeland optimizing the casting process to reduce defects in the slab,large inclusions reducing,casting slag decreasing,slab transverse cornercracks reducing,pipeultrasonic inspection pass rate is raised.

HFW pipe;high carbon steel; ultrasonic testing;hooked cracks;clean steel technology;continuous casting technology

TG441.4

B

1001-3938(2015)11-0056-06

王志鹏(1983—),工程师,主要从事管线钢炼钢和热轧工艺研究。

2015-08-26

李红丽