显微组织对X80微合金钢拉伸行为的影响

方 伟,李为卫 编译

(中国石油集团石油管工程技术研究院,西安710077)

显微组织对X80微合金钢拉伸行为的影响

方 伟,李为卫 编译

(中国石油集团石油管工程技术研究院,西安710077)

为了研究热处理工艺对高强度微合金管线钢显微组织和拉伸性能的影响,采用中间热处理(ITT)工艺,研究了热处理对X80微合金钢显微组织及拉伸行为的影响,通过改变中间温度、再加热温度和在高温下的保持时间分析了热处理对显微组织演化的影响,并评价了显微组织的变化对其力学性能的影响关系,试验结果表明,ITT工艺并没有显著改变X80钢的显微组织,加工硬化系数也没有明显的改变。

焊管;X80;微合金钢;显微组织;拉伸行为;加工硬化

微合金钢是高强度低合金钢(HSLA)的一类,含有少量合金元素(每种元素的质量分数小于0.10%),如Nb,V和Ti,通过晶粒细化和析出强化提高强韧度。由于采用控轧控冷工艺(TMCP),通过在轧制过程中限制奥氏体再结晶,同时增强阻碍晶粒生长的Nb和Ti的碳氮化物的沉淀,可产生细晶组织,因此,微合金钢能够在强度和韧性之间达到很好的平衡。此外,通过改善最终显微组织并形成高强度低温显微组织,在TMCP中采用高冷却速率也可提高强度和韧性。微合金钢由于其高强度、良好的低温韧性、优良的耐蚀性、较高的应变硬化和良好的焊接性,常被用作管线钢。微合金钢应用作北极地区管线钢,它要求钢产品具有较高的屈曲抗力,以承受在永久冻土区冻融循环过程中引起的较大的塑性应变。在具有高加工硬化系数和圆顶形工程应力-应变曲线的情况下可实现屈曲抗力。虽然显微组织和加工硬化特性之间的决定性关系仍未确定,但显微组织对屈曲抗力和加工硬化行为起到了很大作用。由JFE钢铁株式会社进行的一项研究指出,贝氏体和M-A(马氏体-奥氏体组成)双相结构可导致较高的应变硬化性,而另一份JFE报告指出,铁素体-贝氏体双相钢的屈曲抗力是理想的。

本研究的目的是了解钢的热历程和显微组织形成之间的关系,以及显微组织对X80微合金钢的加工硬化行为的影响。对X80钢试样采用中间热处理(ITT)工艺进行处理,包括将试样冷却至某一中间温度,然后立即再加热至某一高温以改变最终的显微组织。进行ITT试验的目的是在初始冷却至中间温度时产生一种主要组织结构,然后通过在线热处理工艺随后缓慢冷却至室温来改善剩余的显微组织。预期是贝氏体和铁素体的双相显微组织,该组织具有最好的强度、韧性和应变硬化综合性能。细小、分散的高碳相的引入,在提高极限抗拉强度的同时,保持屈服强度基本不变,从而降低屈强比。

1 试验材料及方法

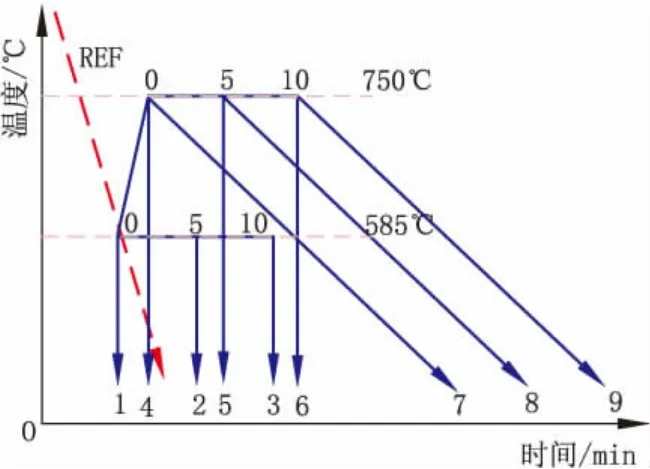

图1所示为一个常规的显微组织形成图。将中间温度下的保持时间和再加热温度的保持时间进行调整,保持其他变量(初始冷却速率、中间温度、再加热温度和二次冷却速率)不变,以比较在两个温度下保持时间的变化。以10℃/s的恒定初始冷却速率将第一组试样冷却至585℃,在此中间温度下保持不同的时间段,然后淬火至室温(对应于图 1中的 1、2和 3)。 将第二组试样冷却至此中间温度,即刻再加热至750℃,并保持不同的时间段,然后淬火至室温(图1中的4、5和6)。完整的ITT工艺应用于曲线7、8和9所示的试样上,这与4号、5号和6号试样的热历程相同,但是以3°C/s的控制冷却速率从再加热温度冷却至室温。对比试样(REF)以10℃/s速度持续冷却,选择其模拟用于ITT试样的初始冷却速率。

图1 ITT试样的显微组织形成图

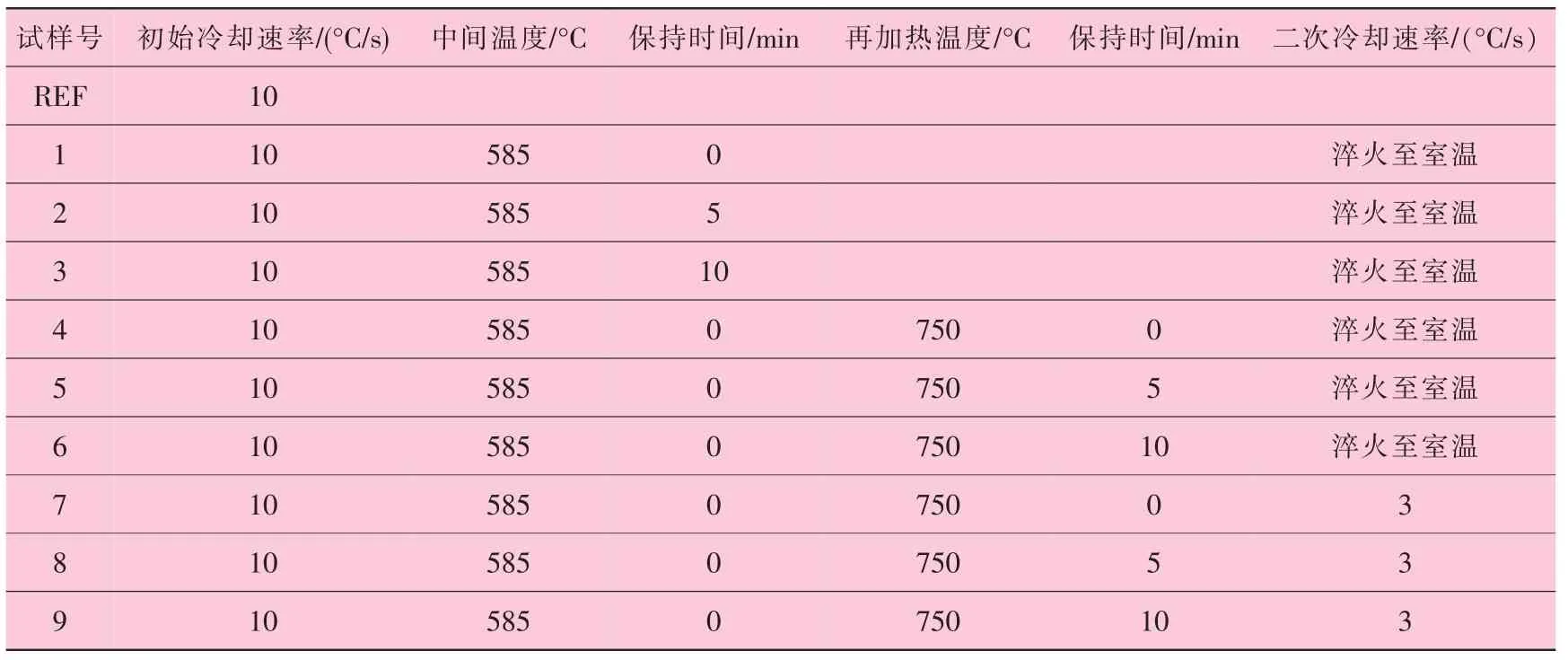

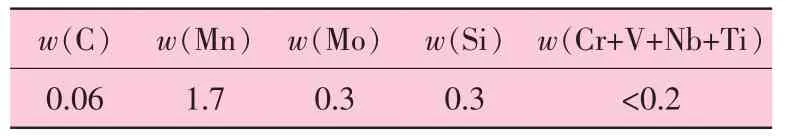

表1给出了每个试样完整的热处理过程,所有试样在进一步热处理之前经过945℃和5 min的奥氏体化。X80钢试样经过TMCP轧制获得,其化学成分见表2。

表1 ITT试样的热处理参数

表2 试验用X80钢的化学成分 %

在Gleeble 3500型热模拟试验机进行热循环之前,将试样加工成具有1.5 mm均匀壁厚的203.2mm×50.8 mm规格的条形试样。热试验后,按照ASTM 8M-04中规定的尺寸,从每个条形试样上加工3个小尺寸拉伸试样,在每个条形试样的中心部位切割一小块,将其镶嵌在电木粉中。选择条形试样的中心部位做金相分析,以保证该区域经历预期的热处理并具有某种代表性的显微组织。用砂纸研磨试样,然后进行抛光,用2%的硝酸浸蚀液腐蚀试样约5 s以显现其显微组织特征。

用SEM在10 kV下获得二次电子图像。用TEM在200 kV下检查采用聚焦离子束仪制成的特定TEM试样。使用双光束FIB/SEM将敏感特定晶粒位于显微组织中,使用FIBGa离子束从试样上切割一小块,尺寸约10μm×2μm×10μm。然后把切下的区域减薄至约100 nm以确保电子的透过性。用硬度试验机在1 kg载荷下测量其显微硬度。按照ASTM 8M-04标准对小尺寸拉伸试样进行拉伸试验。

2 试验结果与讨论

2.1 显微组织分析

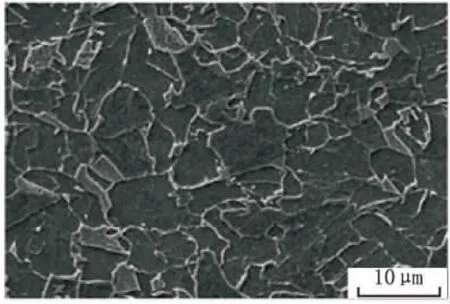

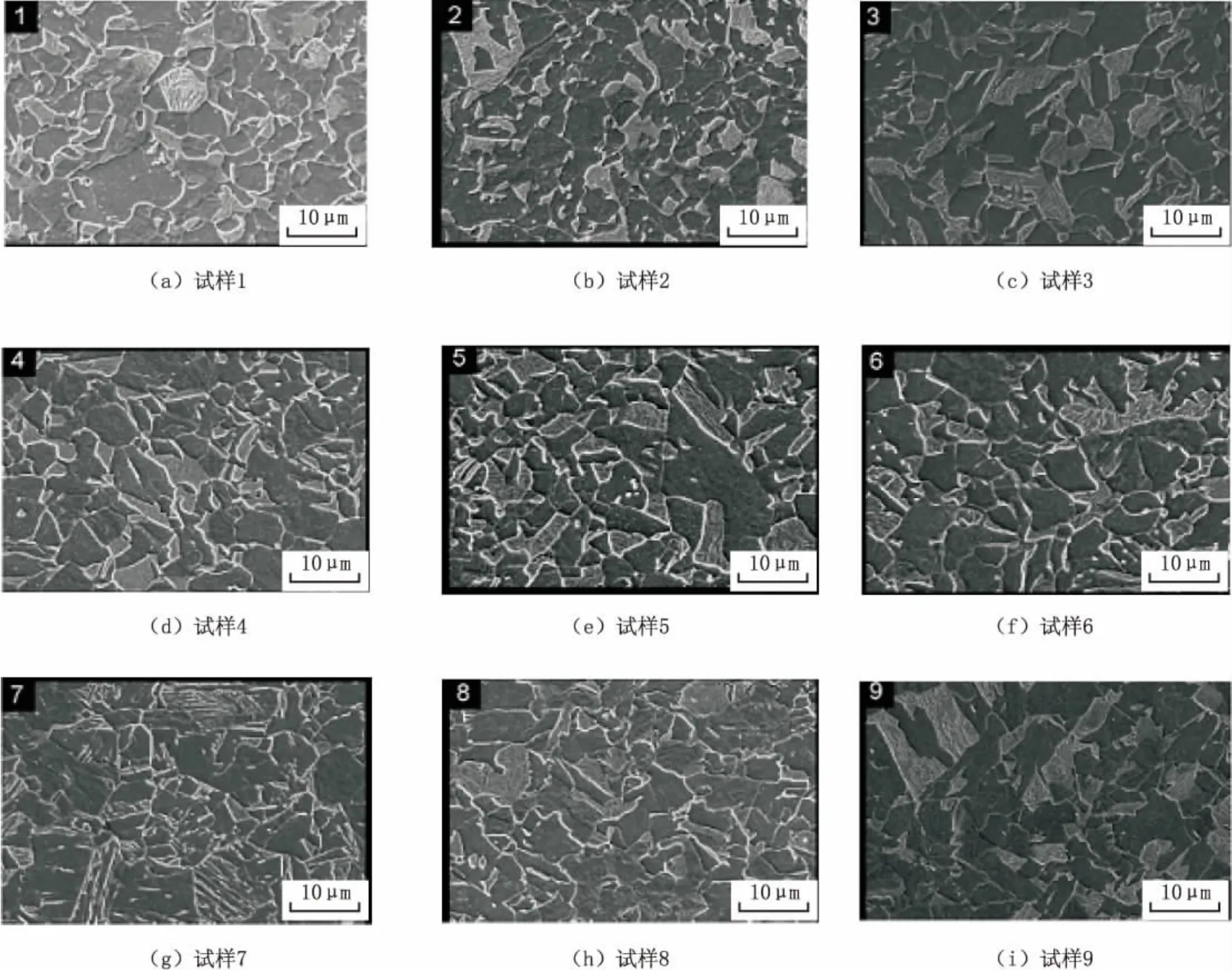

图2为对比试样的显微组织照片,图3为ITT试样的显微组织照片。对比试样主要由较暗的区域(铁素体)和少量带有一些孤立MA岛的较亮区域(马氏体和贝氏体)组成。ITT试样含有各种比例的铁素体、马氏体和MA。为确定各种组分的比例,进行了显微组织的定量研究。在SEM显微照片中观察到的某些无法辨别的晶粒性质用TEM来确定。

图2 对比试样的扫描电镜SE图像

图3 热处理试样的扫描电镜SE图像

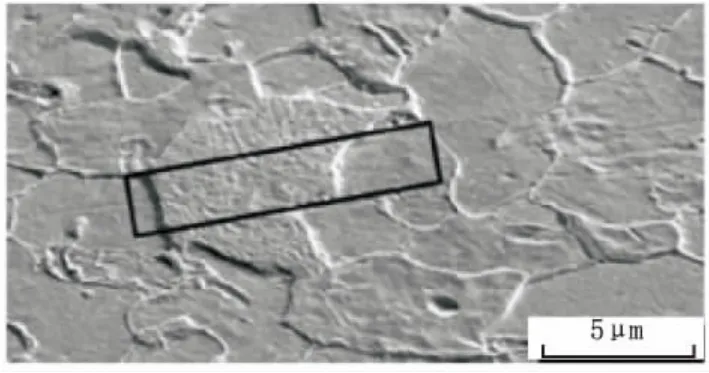

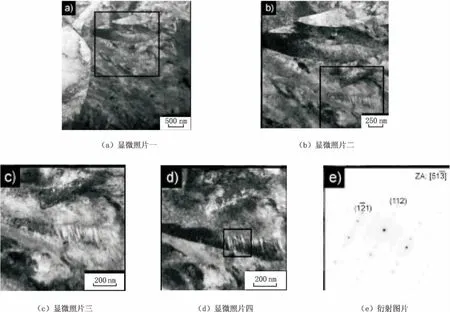

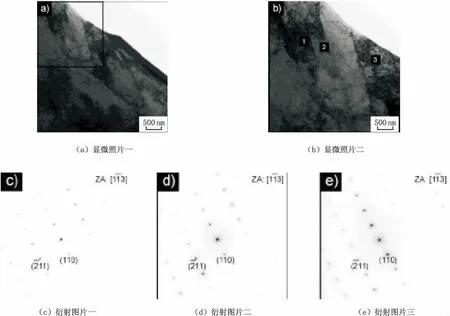

制备了2个TEM试样:第1个试样取自表1中的8号试样,第2个试样选自1号试样。8号试样敏感区域的SEM图像如图4所示,黑框表示使用FIB技术从试样截取的特定区域。图4中特定区域的TEM结果如图5所示。图5(a)为低倍TEM显微照片,黑框表示在更高放大倍数下获得的图 5(b)所示的成像区域。 图 5(c)和图 5(d)均由图5(b)中黑框标识的区域获得,代表不同倾角时高放大倍数下的图像。在图5(c)和图5(d)中观察到的显微孪晶,是由于改变衍射条件时,在倾斜过程中形成的反差。图5(e)为由图5(d)所示区域获得的衍射图。该图样为具有接近[513]方向晶带轴的bcc铁素体,但由于此钢的含C量较低,马氏体的c/a非常接近于1,因此该图样可认为是马氏体。图5(c)和图5(d)中显微孪晶的存在是图4所示区域为马氏体的证据。

图4 试样8敏感区域的扫描电镜SE图像

图5 试样8特定区域的透射电镜明视场显微照片和衍射图

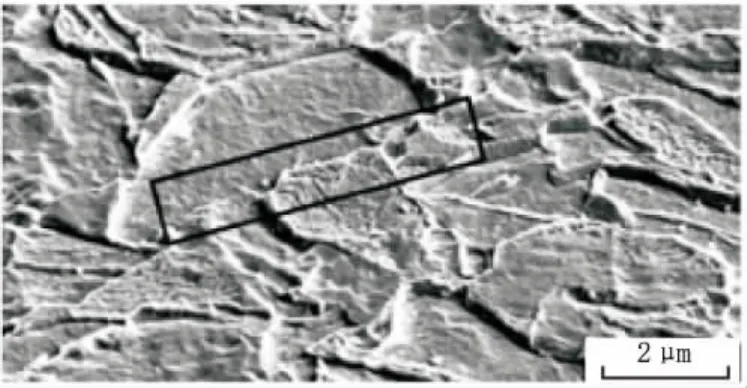

用TEM检查的第2个敏感区域来自1号试样。使用FIB从该试样敏感区域中选取的特定区域如图6中的黑框所示,相应的TEM显微照片如图7 所示。 图 7(a)为低倍图像, 而图 7(b)为图 7(a)中黑框标识区域的高倍图像。图 7(c)、图 7(d)和图 7(e)为图 7(b)中分别标记 1号、 2号和 3号区域的衍射图。这三个衍射图很相似,为具有接近[113]方向晶带轴的铁素体。斑点强度的微小差异表明,1号、2号和3号区域相对于另一个区域方向略有不同。板条状结构及类似的方向均为贝氏体组织的特征。

图6 试样1敏感区域的扫描电镜SE图像

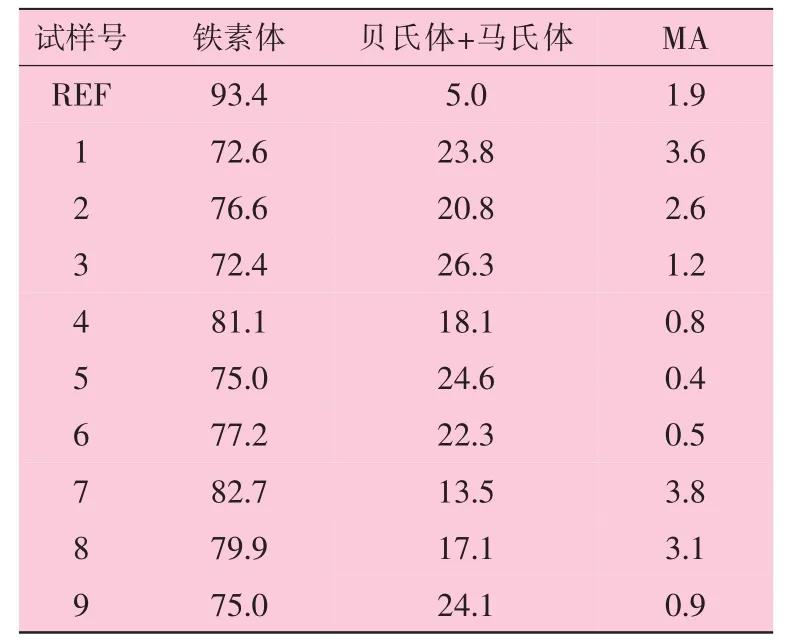

基于TEM结果,在每个试样具有代表性的显微照片上进行显微组织的定量分析。采用图像处理程序(FIJI)对显微照片进行分析,可得到单个显微组分的相比例,其结果的平均值见表3。由于很难辨别SEM显微照片中的个体特征,因此,表3包括了贝氏体和马氏体的组合百分比。

通过比较图3和表2中1号、2号和3号试样,可以确定在585℃下保持时间的影响。铁素体大致为等轴的,而马氏体和贝氏体晶粒呈锯齿状且形状不规则。MA组成呈非常小的圆形或沿晶界或三点处的“纤维”特征。除2号试样比1号和3号试样铁素体量略高,以及贝氏体+马氏体比例较低外,这三个试样每个显微组分的相比例基本一致。相位分布表明,在585℃下的保持时间对在中间温度下形成的显微组分的量无显著影响。通过比较图3和表2中4号、5号和6号试样,可确定750℃下保持时间的影响。由图3可以看出,这些试样的晶粒形态随着在750℃下保持时间的增加,似乎是相当一致的。虽然5号和6号试样与1号、2号和3号试样有类似的铁素体和贝氏体+马氏体比例,但4号试样比1号、2号和3号试样的铁素体含量高,MA含量低。4号、5号和6号试样的MA含量明显低于1号、2号和3号试样。比较4号、5号和6号试样,4号试样的铁素体含量最高,贝氏体+马氏体比例最低。这些数据表明,在750°C下保持时间的增加不会增加铁素体含量。可以看出,铁素体成核是一个温度敏感的动力学过程。如果奥氏体向铁素体的转变作为750°C下保持时间的函数是连续的,则期望6号试样比4号试样铁素体比例高。完整的ITT工艺可用7号、8号和9号试样体现。这些试样的显微组织表明,当750°C下的保持时间从0增加到10min时,随着贝氏体+马氏体比例相应地增加,铁素体含量有减少的趋势。7号、8号和9号试样的铁素体含量与4号、5号和6号试样非常相似,它再次表明铁素体的形成不受再加热过程的影响。这表明在750°C下较长的保持时间,结合缓慢的二次冷却速率,可增加贝氏体+马氏体含量,与从750°C直接淬火(6号试样)相反。

图7 试样1特定区域的透射电镜明视场显微照片和衍射图

表3 试样显微组织定量分析结果 %

2.2 显微组织与力学性能的关系

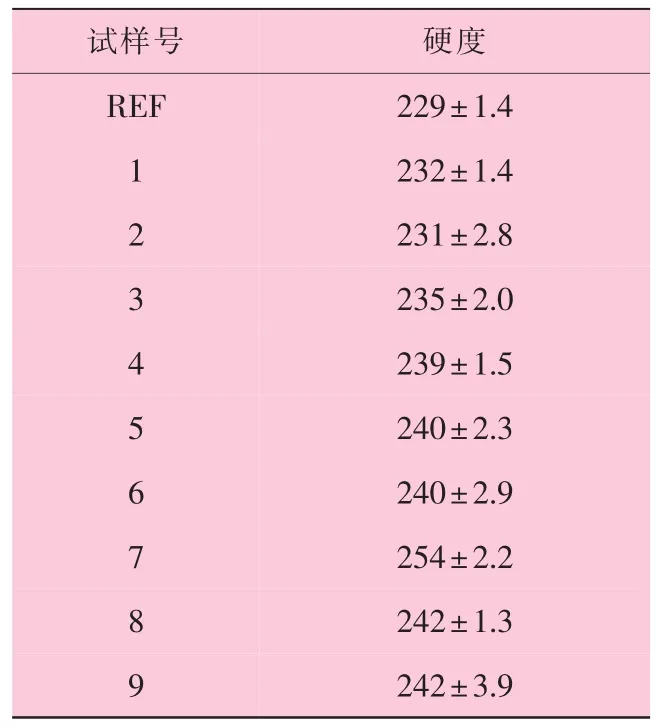

为了确定ITT试样显微组织与力学性能,特别是与加工硬化特性之间的关系,对试样进行了硬度测试,结果见表4。

表4 ITT试样的显微硬度测试结果 HV

从表4可以看出,尽管试样显微组分的比例存在差异,但硬度值非常相似。7号试样是个例外,该试样硬度值最高,且铁素体含量也最高,不同于硬度值最低的对比试样。将7号试样与4号试样进行比较,铁素体含量几乎相同,但7号试样的贝氏体和马氏体含量比4号试样低5%。这表明7号试样硬度会较低,但事实恰恰相反,7号试样硬度值比4号试样高约15 HV。

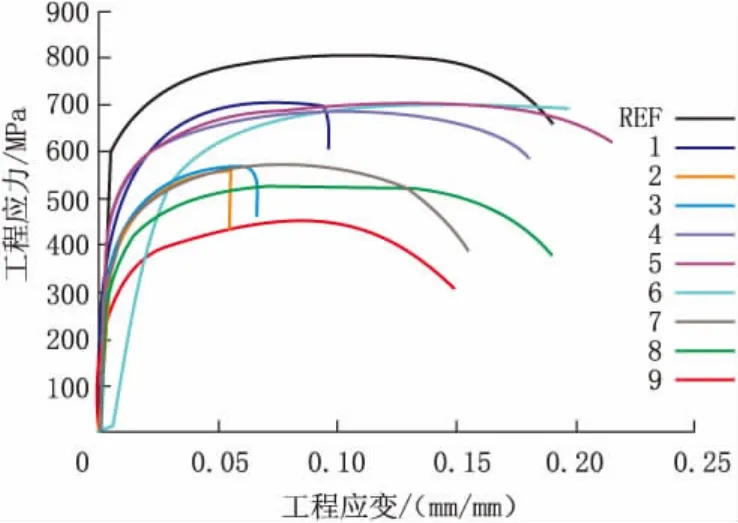

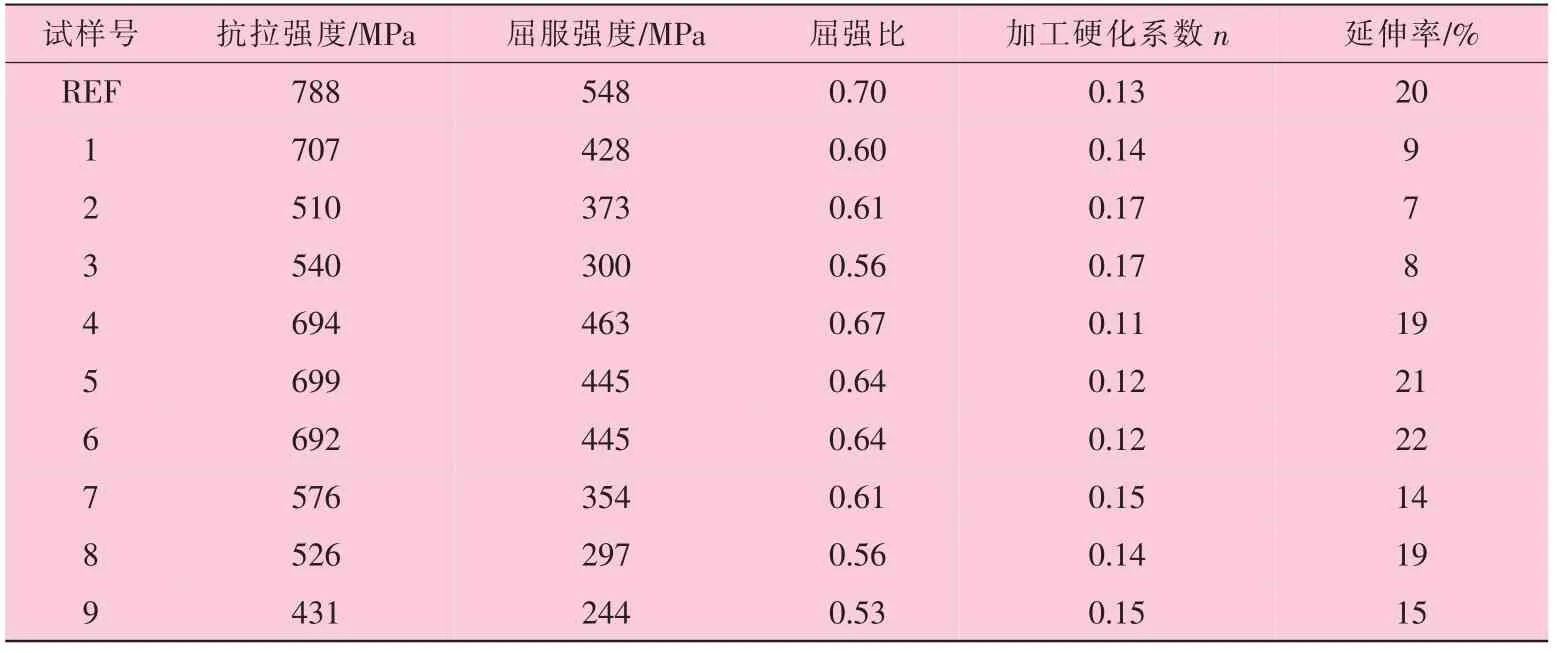

将ITT试样的拉伸试验结果绘制成应力-应变曲线,如图8所示,主要力学性能参数见表5。从表5中可以看出,硬度和抗拉强度之间没有相关性,其中的对比试样具有最高的抗拉强度和最低的硬度。这一趋势与较高的硬度值对应有较高的抗拉强度的预期结果是矛盾的。

图8 ITT试样的工程应力-应变曲线

表5 ITT试样的主要力学性能参数

对比试样具有最高的强度和延伸率,ITT试样的屈服强度或抗拉强度没有改善。热处理后试样显微组织的变化导致力学性能下降。经过ITT工艺,可看到加工硬化系数基本保持不变,只有屈强比略微降低。

增加585°C下的保持时间会导致试样的强度和韧性下降。1号和3号试样的显微组织非常相似,然而3号试样的工程应力-应变曲线与2号试样几乎相同,尽管2号试样与3号试样具有不同的相分布。虽然对比试样主要由铁素体组成,4号、5号和6号试样主要为贝氏体和马氏体,但4号、5号和6号试样与对比试样具有相似的延伸率和抗拉强度。与对比试样相比,虽然成功地降低了4号、5号和6号试样的屈强比,但是这并不是通过提高抗拉强度获得的,而是同时降低了屈服强度和抗拉强度的结果。7号、8号和9号试样也表现出与对比试样相似的延伸率,但其强度值显著降低。7号试样具有完整ITT工艺的最高强度,表明与在高温下5 min和10 min的保持时间相比,在750°C下0 min保持时间可获得最好的力学性能。此外,7号、8号和9号试样中,7号试样具有最高的铁素体含量和最低的贝氏体+马氏体含量,从而表明较低的贝氏体+马氏体比例可使力学性能提高。9号试样的应力-应变曲线与7号试样非常相似,但其马氏体+贝氏体比例比7号试样高11%,强度明显降低。不能仅通过试样的微观组织分布来解释其拉伸行为,还必须对其各种显微组分的晶粒度进行详细评价,以充分了解热处理对显微组织形成的影响以及与力学性能的关系。

3 结 论

通过对X80微合金钢采用中间热处理(ITT)工艺,研究了热处理对显微组织的形成和拉伸行为的影响。

(1)ITT工艺并没有显著改变X80钢的显微组织。在585°C下的保持时间并不影响形成的显微组织的量,而在750°C下的保持时间会造成铁素体和马氏体+贝氏体比例的轻微差异。

(2)ITT试样和对比试样没有进行拉伸试验,虽然在淬火至室温前在750°C温度下保持了0min、5 min和10 min的时间,但试样具有相似的延伸率,只有抗拉强度有所降低。

(3)作为ITT工艺的结果,成功地使屈强比最小化,然而这是通过同时降低屈服强度和抗拉强度而得到的。

(4)ITT热处理的结果显示,试样的加工硬化系数没有明显的改变。

译自:JONSSON K,IVEY D G,HENEIN H,et al.The effect ofmicrostructure on tensile behaviour of X80 microalloyed steel[C]//Proceedings of the 2012 9th International Pipeline Conference.Calgary,Alberta, Canada: ASME, 2012: IPC2012-90685.

Effect of M icrostructure on Tensile Behaviour of X80M icroalloyed Steel

Edited and Translated by FangWei,LiWeiwei

(CNPC Tubular Goods Research Institute,Xi’an 710077,China)

In order to study the effect of thermal treatment process on microstructure and tensile performance of high strength microalloyed pipeline steel,it adopted intermediate treatment technology(ITT)to research the influence of heat treatment on microstructure and tensile behavior of X80 microalloyed steel.The effect of thermal treatment on microstructure evolution was analyzed through changing intermediate temperature,reheating temperature and hold time under high temperature,and evaluated the influence of microstructure change on mechanical properties.The test results showed that ITT does not significantly change themicrostructure of X80 steel,strain hardening coefficient is no obvious change.

welded pipe; X80; microalloyed steel; microstructure; tensilebehaviour; strain hardening

TG335

A

1001-3938(2015)11-0062-07

方 伟(1968—),女,硕士,高级工程师,主要从事石油管材的标准化工作。

2015-05-20

李 超

——“长三角合金钢材料与制品产业链专刊”前言