电解槽电压自动在线监测系统的研究

满江勇(乌鲁木齐合兴同创环保设备有限公司乌鲁木齐830011)

电解槽电压自动在线监测系统的研究

满江勇

(乌鲁木齐合兴同创环保设备有限公司乌鲁木齐830011)

采用电解槽还原析出铜、镍、锌、铅、铬、钴等有色金属的生产方法,现场环境为强腐蚀、大磁场、高电流环境,电解槽槽电压、阴阳极间电压在线监测困难,导致生产质量控制困难、单位电耗增加、人员现场操作劳动强度大,实际生产能耗普遍高于设计能耗。研究开发一种槽压自动在线监测系统,显得尤为重要。

电解槽电压自动监测降低能耗

1 研究背景

采用电解槽还原析出铜、镍、锌、铅、铬、钴等有色金属的生产方法在冶金行业应用极为广泛。但是,由于该生产方法的环境为强腐蚀、大磁场、高电流环境,电解槽槽电压、阴阳极间电压在线监测困难,现场大部分采用人工巡视、触摸、洒水等方式判断短路、凉板,导致生产质量控制困难、单位电耗增加、人员现场操作劳动强度大,实际生产能耗普遍高于设计能耗。

通过在新疆的生产企业实地调研,得知目前国内尚未有先进适用的槽压自动在线监测系统的应用,部分企业也提出了相应的需求。研发一种槽压自动在线监测系统,减少人员劳动强度,降低单位电耗,提高经济效益,显得尤为重要。

2 电解工艺的技术原理

电解槽是将电能转化为化学能的装置。电解槽构成三要素:直流电源、电极(阴阳极)、电解质溶液(或熔融电解质)。电解质是指在水溶液中或熔融状态下能够导电的化合物。影响产品电解析出产品质量的其他主要因素还有:⑴电解液中电解质的浓度;⑵电解液中电解质的性质;⑶电解液的温度;⑷溶剂的介电常数和离子的强度等,对溶液的金属还原析出质量和效率影响也较大。

电解时电解质的理论电解电压与实际电解电压之比即为电压效率。后者即是电解槽的槽电压。槽电压是理论电解电压、超电压和输电导体电压损失之和。影响槽电压大小的因素很多,除超电压的因素外,还有导线与电极之间的接触电压、隔膜材料、电解槽结构、电流密度等。槽电压通常远大于理论电解电压,导致电压效率很低。因此,降低超电压和输电导体的电压损失是提高电压效率的关键。

3 数据采集

经过与各相关企业的电解厂的现场数据采集后,统计得知采用可溶阳极电解的工艺,槽电压一般在0~0.5 V之内;采用不溶阳极电解的工艺,槽电压一般在1~5 V之内。

现场车间内都不同程度上有酸雾,人员每过一至两小时需进入电解槽槽面上检查阴阳极导电母排。通过目测、弯腰触摸、洒水等方式,判断极间是否发生短路、串板、凉板故障,再通过人员提起阴极板、调整极间距等方法,进行故障排除。人员作业劳动强度大,环境对身体长期易伤害,操作工人数多,造成劳动生产率低,单位电耗增多,普遍比设计电耗高。

4 研究开发准备

依据现场采集的数据,有针对性的采购元器件,自制变送器、接收器、信号放大器,先后研发了两套槽电压自动在线监测系统,专门针对槽压监测和极间短路开发的实时在线监控系统。其中一套是监测0~0.5 V电压的电解槽,一套是监测1~5 V电压的电解槽。通过前端高速采样采集电压信号,经过毛刺干扰滤波,特别算法对电压信号的识别,进行信号处理。设置无线通信和报警显示,来判定槽压是否正常和是否发生了极间短路。

本系统都是采用的以太网系统架构,可以方便地与厂区局域网无缝连接。在网络内的任何一台计算机均可快捷地访问系统,通过操作系统自带的IE浏览器即可查看、调取电压和温度数据和报警信息,该系统采取了抗电磁干扰、抗绝缘、耐腐蚀的材料,达到了本质安全等特点(图1)。

前段采集模块负责对极小槽压信号的采样,滤波,共模电压处理,数模转化和无线通信,把采样的槽压数值传送给处理终端。处理终端可以显示每个电解槽的电压并存储电压数据,如果发生极间短路,处理终端会报警并显示是哪个电解槽发生了极间短路。系统设有以下功能特点:

⑴基于Web的以太网系统架构,可多点监控;

⑵人性化的中文界面,可视化视图,易于定位。简单易用,操作方便;

⑶监测电压范围可以从0~0.5 V、1~5 V、6~9 V等三个电压段。1信号实时测量,结果实时可见。

图1 槽电压自动在线监测系统

5 研究开发实施技术目标

2014年6月、9月我们分别在疆内两家电解厂做了试验。试验目的是为了检验电解槽槽压自动监测系统应用于电解槽短路监测是否达到以下目标:

⑴槽压监测数据准确性;⑵短路状况能否及时准确发现,有没有误报和漏报情况;⑶软件操作是否满足现场需要。

6 试验现场测试情况

将电解池槽压监控系统前端探测模块安装到每个电解池上并通电,安装完毕,通过调整,即刻可知道每个电解池的槽压数据,同时用万用表来检验槽压监测数据准确性,经测量与万用表的电压数据误差≤3 mV,可以使用。

前端探测模块的天线和后端接收模块安装完后,打开监控电脑,此时即可在中控室(休息室)读取前端电解槽的槽压数据。

首次实验验证:阴阳极对短路的发现与操作工巡检记录对照验证。

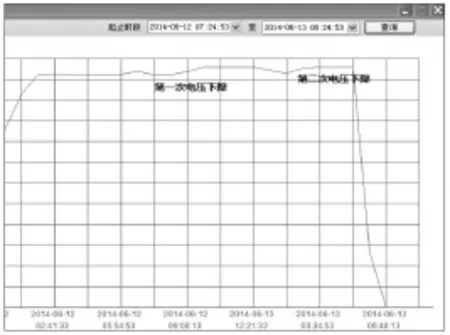

现场操作工在记录小夜班晚20∶30和大夜班凌晨4∶30查槽的记录显示有一对阴阳极对短路;现场监测的电压曲线见图2。

从图2可以看到:当班小夜班晚上19∶30和次日大夜班2∶30左右发生了两次电压明显的下降,发生了一次串板、一次短路。操作人员发现阴阳极上吊耳发热分别是当班小夜班20:30和次班大夜班∶4∶30,比监测系统发现晚了1~2 h。

第二次实验验证:现场及时发现短路故障。第二次在做现场测试时,及时发现了第一组电解槽明显电压下降,并马上告知现场操作工,经确认,发生了两对阴阳极对短路,并做了处理,整个过程的电压曲线见图3。

图2

图3

第三次实验验证:第三次做测试时,发现电解槽显示槽压又出现电压下降,把该情况通知现场操作工,经确认,发生了一对阴阳极对短路情况,赶紧做了处理。整个过程的电压曲线见图4。

图4

经过试验后得出结论:电解槽槽压自动监控系统根据电压曲线,能够及时准确发现极间短路的故障,比现场操作人员的判断方法要提早1 h,数据准确,没有漏报和误报现象,操作简单,实验达到了预期研发效果。

7 研究开发总结

通过电解槽槽压自动检测系统的研发,使之现场安装方便,不影响生产。具备提前发现故障,分区设置多级报警阈值,操作简单易会,降低了劳动强度,减少了人员误操作几率,达到降低能耗的目标,为企业提高经济效益做出了有益支撑,可以为企业推广。

8 后期改进措施

通过在现场的测试,发现该系统监测槽电压准确性灵敏度都很高,但是每个电解厂槽内安放的阴阳极板的数量不同,有的是30多对阴阳极板,有的是50多对阴阳极板。电解槽通电母线上槽电压发生变化时,槽内的几十对阴阳极板间,只有个别发生短路、串板、凉板现象,不能明确到是哪个阴阳极板间发生故障,后期将主要改进针对具体的那个阴阳极间发生故障的预警监测系统的研究开发。

[1]马荣骏.湿法冶金原理.冶金工业出版社,2007,7.

[2]马竹梧.冶金工业自动化.机械工业出版社,2011,8.

[3]郭年祥.有色冶金化工过程原理及设备.冶金工业出版社,2008,6.

收稿:2014-11-25

DOI∶10.16206∕j.cnki.65-1136∕tg.2015.01.032