某铁矿尾矿中回收硫和铁的试验研究

张超达 吴城材 杨招君(①广州有色金属研究院广州510650②广州粤有研矿物资源科技有限公司广州510650)

某铁矿尾矿中回收硫和铁的试验研究

张超达①②吴城材①②杨招君①②

(①广州有色金属研究院广州510650②广州粤有研矿物资源科技有限公司广州510650)

某铁矿尾矿含有较多的黄铁矿和磁铁矿,针对该尾矿中铁矿物和黄铁矿的特性,采用重选先抛去大部分尾矿、重选粗精矿磨矿后浮硫,浮硫尾矿再回收铁的选别工艺,在原矿含硫7.40%、含铁17.91%时,取得了硫精矿品位42.20%、回收率91.93%,铁精矿品位61.42%、回收率达30.42%的指标。

尾矿黄铁矿磁铁矿

某铁矿年产55万多吨尾矿,该尾矿含硫和铁较高,铁和硫的主要矿物为黄铁矿和磁铁矿。为回收该尾矿中的硫和铁,对该尾矿进行了大量的研究工作,提出了采用重选预先抛尾、重选粗精矿再磨浮硫、浮硫尾矿磁选回收铁的工艺,可有效提高资源综合回收利用率,也可显著提高经济效益。

1 原料性质

1.1 原料物质组成

原料中有用化学成分为铁和硫,其含铁为17.91%、含硫7.40%。原料中主要铁矿物为磁铁矿,其次为赤铁矿和褐铁矿;主要硫矿物为黄铁矿,其次为磁黄铁矿,此外还有硫酸盐矿物—重晶石。其它有用矿物有方铅矿、锡石,但含量较低,无回收价值。脉石矿物以大量碳酸盐矿物为特点,大量方解石、白云石和少量铁白云石。原料中铁和硫在各粒级中的分布见表1,矿物组成和含量见表2。

表1 原料粒度分析结果%

表2 原料矿物含量%

续表2

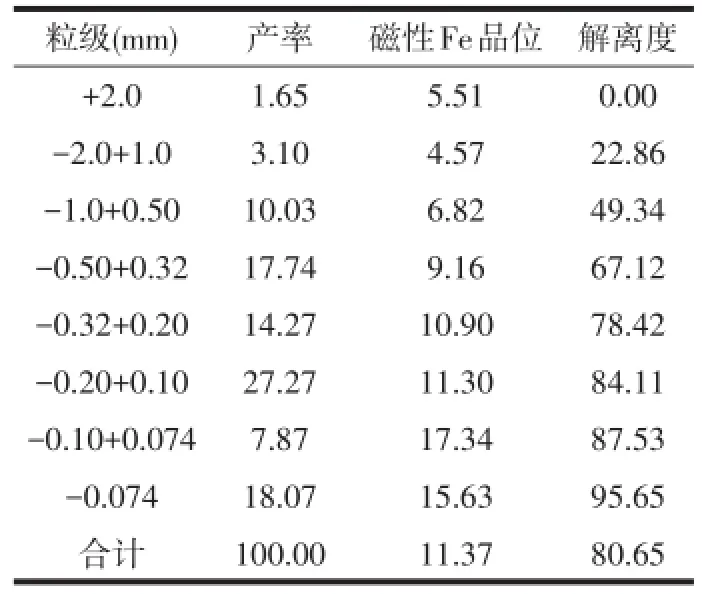

1.2 原矿中铁、硫矿物的解离度

原矿中铁和硫的粒度分布和单体解离度见表3和表4。磁铁矿的总解离度为80.65%,在0.074 mm粒度以下可达到较高的解离度。硫化铁(主要为黄铁矿)的粒度比磁铁矿粗,在原料中硫化铁的总解离度为89.03%,在0.2 mm以下的粒度就可达到良好的解离。

表3 磁铁矿解离度测定结果%

表4 硫化铁解离度测定结果%

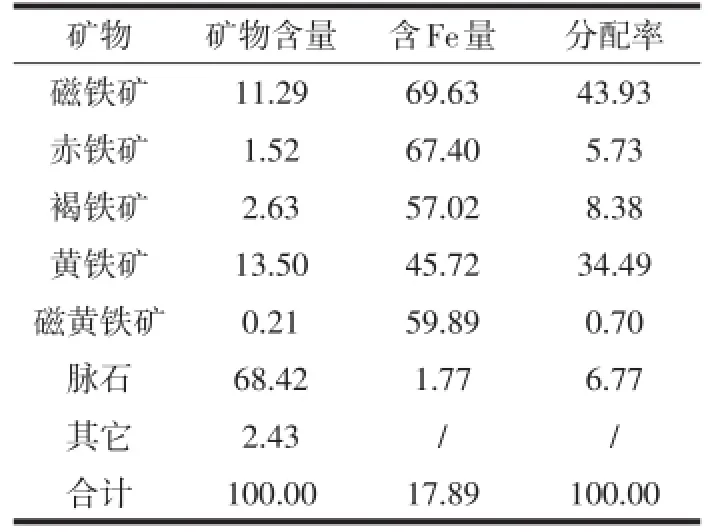

1.3 铁和硫在尾矿中的赋存状态

铁和硫在各矿物中的赋存状态见表5和表6。原料中以磁铁矿矿物形式存在的铁占尾矿总铁的43.93%;以赤铁矿矿物形式存在的铁占尾矿总铁的5.73%;以褐铁矿矿物形式存在的铁占尾矿总铁的8.38%;硫化铁(黄铁矿和磁黄铁矿中的铁)占总铁的35.19%;在脉石中以硅酸铁和包裹铁存在的铁占尾矿总铁的6.77%。硫主要以黄铁矿矿物形式存在,黄铁矿中的硫占总硫的94.44%,磁黄铁矿中的硫占总硫的1.14%,硫酸盐矿物(重晶石)中的硫占尾矿总硫的2.44%,分散于脉石中的硫占总硫的4.32%。

表5 原料中铁的平衡分配结果%

表6 原料中硫的平衡分配结果%

2 选矿试验

2.1 工艺流程的选择

由原料的矿物组成可知,该尾矿有回收价值的元素为铁和硫,可回收的矿物主要为磁铁矿和硫铁矿。

为获得经济、简单、合理、高效的选别工艺,我们对该尾矿进行了大量的研究工作,如不磨矿先磁选出磁性铁矿物、磁选尾矿重选回收硫,此方案可选出部分合格铁精矿和硫精矿,但硫回收率不高;也进行了该尾矿磨矿后浮硫、浮硫尾矿磁选回收铁的方案,但此方案硫回收率较好,但磨矿量较大、磨矿成本高,而且硫精矿质量相对较差。

根据该尾矿中的脉石主要为方解石、白云石,而这些碳酸盐类矿物比重较小,因此采用以重选预先抛尾为重点的选硫工艺流程。为提高重选效果,在重选前先筛除粗粒矿物、磁选出比重大的磁铁矿,以减小粗粒矿物和磁铁矿对重选富集硫的干扰。

最终采用的工艺流程为:振动筛抛粗→筛下磁选选铁→磁选尾矿重选抛尾→重选粗精矿磨矿浮硫→浮硫尾矿磁选回收铁的选别工艺。

2.2 原料预先筛分抛粗试验

由原料的粒度分析结果可知,原料中大于1 mm的粗粒级矿物产率为4.75%,含铁为5.63%、铁占有率为1.52%,含硫为0.84%、硫占有率为0.56%。由于该粗粒级含铁和硫较低,且铁和硫解离度也低,可以采用振动筛筛出直接抛弃。筛除粗粒级后不但可以减小后续选别作业的处理量、降低生产成本,同时可避免粗粒矿物对重选的干扰。原料的预先筛分抛粗试验结果见表7。

表7 原料的预先筛分抛粗试验结果%

筛分抛粗试验结果显示,抛去的粗粒矿物产率为4.82%,含铁为5.77%、铁金属占有率仅为1.55%,含硫为0.86%、硫占有率仅为0.56%。

2.3 磁选试验

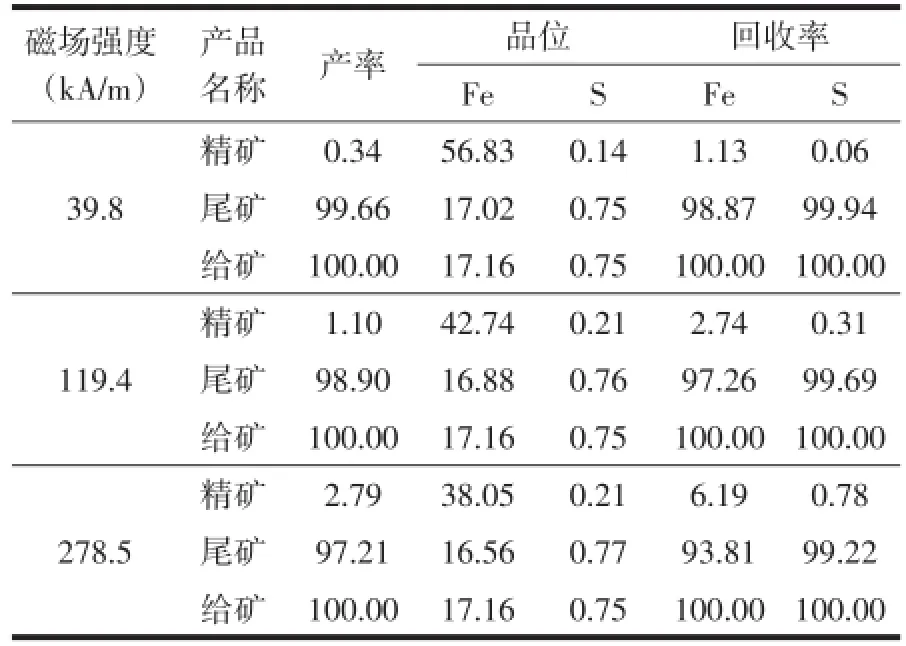

原料中主要的铁矿物为磁铁矿,而且磁铁矿的单体解离度达80.65%,因此在重选作业前先采用磁选选出大部分合格磁铁矿,既可减少比重大的磁铁矿对重选富集硫的干扰,同时也是提高铁回收率的保证。经筛分抛粗后的原料进行了磁选磁场强度试验见表8。

表8 磁选磁场强度条件试验结果%

磁场强度试验结果表明磁场强度大于39.8 kA∕m时,铁精矿品位低于60%。为获得高品位的铁精矿,选用磁场强度为39.8 kA∕m进行试验,取得的铁精矿产率9.27%、品位61.45%、回收率30.73%。

2.4 磁选尾矿重选试验

由原料的矿物性质可知该原料的脉石主要为方解石、白云石等碳酸盐类矿物,其比重相对较小,而磁铁矿和黄铁矿比重相对较大,可利用比重差采用重选抛去大部分脉石。重选设备选用GL600螺旋溜槽,为保证硫和铁的回收率重选流程采用一粗一扫流程。螺旋溜槽给矿量为单头1 t∕h、给矿浓度为30%,试验结果见表9。

表9 弱磁尾矿重选抛尾试验结果%

由表9结果表明,弱磁尾矿经一粗一扫螺旋溜槽选别可获得重选综合精矿产率为36.04%、含铁为28.85%、铁回收率73.50%,含硫22.21%、硫回收率为94.42%,重选尾矿产率63.96%,含铁5.86%、含硫0.74%的技术指标。

2.5 重选粗精矿浮硫试验

对重选富集的粗精矿采用浮选回收硫。浮硫采用的药剂为硫酸、硫酸铜、丁黄药和2#油。硫酸可调节浮选矿浆的酸碱度、清洗黄铁矿表面,硫酸铜活化难浮的黄铁矿。

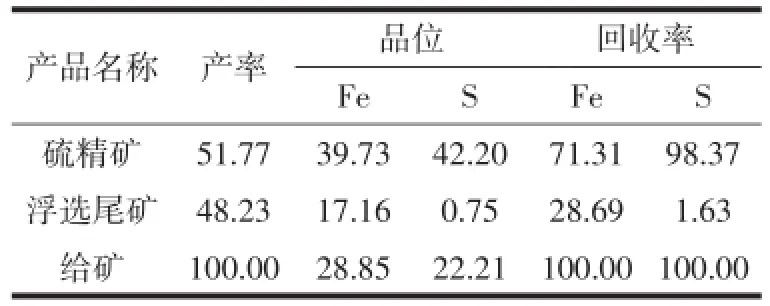

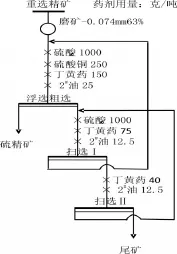

由于重选粗精矿粒度粗、连生体多,为获得高品位的硫精矿,需先对该粗精矿进行磨矿。经浮选条件试验确定磨矿细度为-0.074 mm63%、浮选流程为一粗二扫流程,按条件试验确定的浮选药剂用量进行了浮硫闭路试验,闭路试验条件和流程见图1,闭路试验结果见表10。

表10 重选粗精矿浮硫闭路试验结果%

由表10结果可看出,重选精矿经磨矿到-0.074 mm 63%,经一粗二扫闭路浮选可获得品位达42.20%、产率51.77%、回收率98.37%的硫精矿。浮选尾矿含硫为0.75%、含铁17.16%。

2.6 浮选尾矿磁选试验

浮选尾矿中含铁17.16%,其中仍有部分为磁铁矿,需用磁选再回收此部分磁性铁。浮选尾矿磁选进行了磁场强度条件试验,试验结果见表11。试验结果显示,随磁场强度的增加,铁精矿品位显著下降,磁场强度大于39.8 kA∕m时铁精矿品位明显过低。

图1 浮选闭路试验条件和流程

表11 浮选尾矿磁场强度试验结果%

试验采用磁场强度为39.8 kA∕m的条件回收浮选尾矿中的铁矿物,取得的铁精矿品位含铁56.83%、产率0.34%,含硫0.14%、铁回收率1.13%。

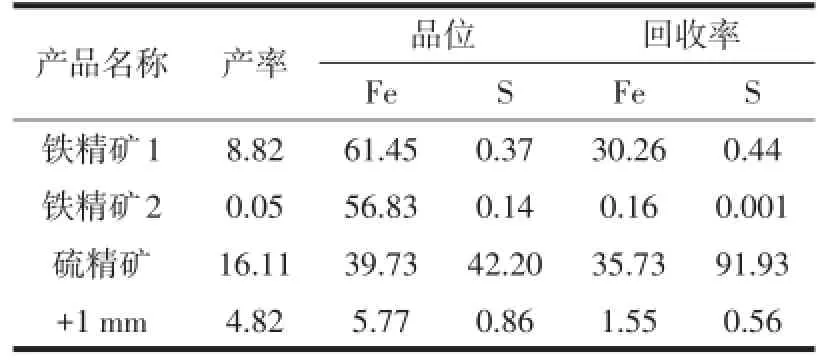

2.7 全流程试验结果

依据前述试验确定的条件进行全流程试验,全流程试验条件和流程见图2,全流程试验结果见表12。全流程试验结果表明,在原矿含硫7.40%、含铁17.91%的条件下,采用图2的工艺流程可取得硫精矿产率16.11%、含硫42.20%、回收率91.93%,铁精矿产率8.87%、含铁61.42%、回收率30.42%的好指标。

表12 全流程试验结果%

DOI∶10.16206∕j.cnki.65-1136∕tg.2015.01.027