大型铸钢件抬箱机理及压箱方式的研究

孙健平

(共享铸钢有限公司,银川宁夏750021)

大型铸钢件抬箱机理及压箱方式的研究

孙健平

(共享铸钢有限公司,银川宁夏750021)

介绍了大型铸钢件抬箱机理,包括引起抬箱的因素和抬箱过程分析。从工艺设计和现场操作出发,总结出大型铸钢件的压箱方式及方法,防止浇注过程发生抬箱及跑火事故,提高大型铸钢件的产品质量。

大型铸钢件;抬箱;压箱

防止铸件抬箱是大型铸钢件浇注前控制的重点之一。抬箱会导致铸件多肉、夹渣等缺陷,严重抬箱会导致铸型变形,甚至会造成跑火等重大质量事故。产品的尺寸和结构、型芯出气位置设置不合理造成呛火或是钢液在型腔内剧烈翻滚致使型腔内压力过大,以及压箱操作过程控制不到位,铸件壁厚过大等都会引起铸件抬箱或是涨箱。本文总结近年铸件生产经验,分析抬箱和涨箱产生的原因,并提出相对应的解决措施。

1 抬箱机理

抬箱在铸造中是指金属液在充型后期,由于铸型(芯)产生的浮力,以及型芯产生的气体无法外排,发生上箱被顶起的现象。发生抬箱后,铸件在分型面处存在极为严重的飞边,即有厚片状的、光滑的、周边不规则的金属突出物,其厚度与铸件所增加的高度相等。或者浇注后期铸型上箱开裂、错箱,严重的会使金属液从分型面跑出[1]。

1.1 引起抬箱的因素

1)型砂中存在的有机物(树脂、固化剂)在高温下分解的N、H等气体无法顺畅排除,造成呛火,使得型腔内压力骤然增加,箱卡挣脱,造成跑火;

2)压箱的方法错误;浮力计算偏差;

3)造型过程中使用工装及材料不规范,造成型腔内压力增大。

1.2 抬箱过程分析

在钢液浇入型腔后,型砂中因为含有树脂、固化剂等化学物质,在钢液高温辐射作用下会分解、形成气体。而由于工艺设计或是操作不当等原因,型(芯)出气通道时常会出现阻塞,这导致气体无法顺畅从型(芯)中排出,且会形成气体聚集。同时,在高温钢液作用下,型腔表面的涂料层也容易发生溃散,这将导致型(芯)中聚集的气体进入钢液,使型腔内的压力骤然增加。在钢液逐渐上升的过程中,型(芯)受到钢液的浮力也会逐渐增大,特别是上箱砂型及其所压的砂芯,受到的浮力作用会很大。如果型(芯)自身的重量和表面积不足以抵消或削弱钢液的浮力作用,则会发生砂芯漂浮或抬箱现象。在浇注后期,有时铸型上箱分型面会开裂,会有火苗从裂缝冒出;还有时箱卡会脱落,甚至发生上箱被抬起引起钢液从型腔内流出这样严重的质量事故。

2 抬箱的原因及压箱方式

2.1 铸型结构复杂,出气通道不畅

出气通道不畅主要是由模样与芯盒之间出气位置尺寸不匹配,暗冒口位置及方向角度设计不合理,型腔内芯子、芯头位置固定不合理等原因造成。通过现场实践的不断积累,针对出气通道不畅采取如下预防性措施。

1)改进模样或芯盒出气位置的尺寸,确保两者保持一致;

2)设计时,考虑型腔内暗冒口的放置位置及其角度设计,并着重备注清楚,重视现场操作者的培训,注意操作细节问题;

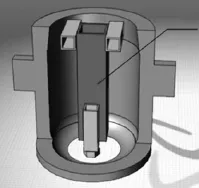

3)对于在型腔内下芯不能依靠铸型固定的芯子,如图1所示,制芯前在芯骨上预留标芯方钢,造型过程在芯头位置预埋固定装置,下芯后使用内置螺杆连接装置或是焊接方法将芯子固定,确保芯子在浇注过程中不会因钢液上升而漂芯造成呛火。

图1 芯骨预留标芯方钢

2.2 压箱板及背箱点设置不合理

导致压箱板及背箱点设置不合理的原因包括压箱浮力计算不准确,或者实际操作经验不足,为此,可采取必要的预防改进措施。

1)精确计算上箱吊胎的重量,该重量的4倍,就是其在浇注过程所承受的浮力。

2)合箱检查时发现背箱点与实际所需不一致,在原有的基础上增加背箱点数量,一般使用300mm× 300 mm×40 mm厚的钢板,以双数对称背箱,刚性连接,确保浇注过程顺利。

3)如果上箱是由一个整体的吊胎芯,无砂箱箱带连接,在压箱时要注意增加压箱板和背箱点的数量。此时的浮力安全值是吊胎芯的5倍,背箱点的数量增加取决于吊胎的形状,偏重的一侧应该多设置一些。

2.3 压箱操作有误

我公司大型铸钢件原有的压箱是合箱后使用压箱板,背箱板,冷铁等工装进行刚性连接,容易导致抬箱。近年来,经过生产改进,铸钢件半成品上箱使用箱带、连接件、加强筋连接,有吊胎的还焊接芯骨与其相连,因此压箱作业从造型流砂开始。造型上箱过程中,将冷铁预埋在箱带上一直通向分型面,按照工艺图要求放置冷铁作为压箱作业的背箱点,合箱完成后使用压箱工装支撑,再用冷铁连接到压箱板上。压箱操作过程中,关键控制点包括如下几点。

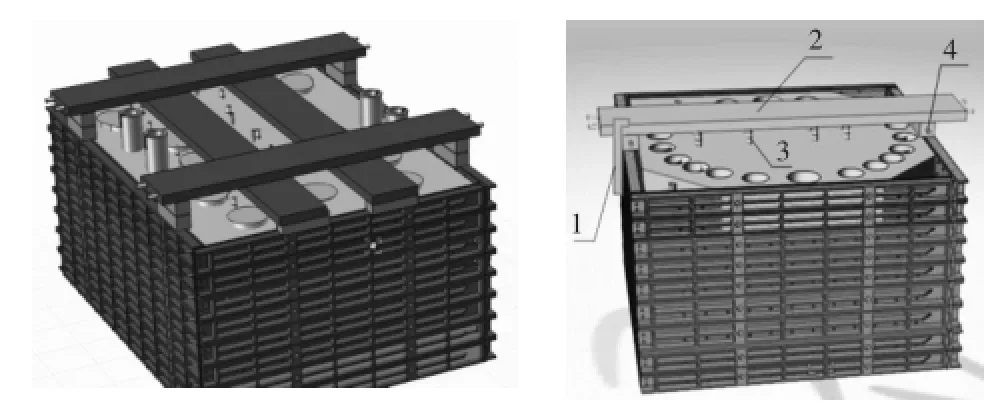

1)压箱操作时,在与通长箱带垂直的方向,平均对称放置冷铁,如图2所示。

2)压箱工装如压铁,压箱钢板,背箱冷铁,压箱卡子等要求面接触,刚性连接。

3)压箱板和背箱点数量与砂箱大小及吊胎重量成正比关系。

图2 冷铁设置示意图

实际压箱操作过程中,有时由于冒口等工艺措施被阻挡或是缺少工装等原因造成分型面高出砂箱,造成压箱准备不到位或是无法压箱。为避免此类问题的发生,工艺制作过程中要进行工艺评审,增加砂箱层数或是增加砂箱尺寸。在实际操作时要注意压箱钢板与明冒口之间的间距不小于300 mm,压箱板的长度要大于砂箱外沿,压箱板之间工装要面接触,钢性连接只要抓住这些细节,严格要求,就能避免抬箱事故的发生。

另外,抬箱是垂直方向上钢液与型芯产生的浮力造成的,除此之外,还要关注水平方向上钢液与型芯之间的作用力。由于型芯所产生的型腔空间较大,钢液在水平方向流动时也会施加很大的作用力,特别是型腔各个部位吃砂量大小不一,容易在薄弱环节发生涨箱问题。所以,在做好防止抬箱措施的同时,也要关注防止涨箱的措施。

3 结论

引起大型铸钢件抬箱的直接因素是型芯受到的浮力以及型腔内所产生的气体,因此,预防抬箱的发生,首先要减少型腔内不必要的气体,同时要避免呛火和保证压箱工艺完善以及按工艺要求进行压箱作业。

造型生产过程中,操作人员应该严格按照作业指导书要求,认真完成本职工作,最终保证半成品的结构满足工艺要求,使得半成品在浇注前成为钢性连接的统一整体,也就是用自身的重量来克服钢水所产生的浮力,这样才能确保在接下来的浇注过程中不会发生抬箱事故。铸造生产过程非常复杂,如果发生抬箱事故,要从工艺设计,工艺流程以及操作过程进行分析,然后优化工艺方案,从根本上杜绝抬箱事件的发生,有效的提高产品质量。

[1]张维业.砂型铸造的呛火与爆炸[J].工业安全与防尘,1995(10):13-14.

Box-lifting Mechanism and Weight Pressure Mode of Large Steel Castings

SUN Jian-ping

(Kocel Steel Foundry CO.LTD,Yinchuan Ningxia 750021,China)

The box-lifting mechanism including the cause and procrss of large steel casting was introduced.From the process design and site operation,the weight pressure methods were summed up to avoid the box-lifting and fire running during pouring and improve the quality of large steel casting.

large steel casting,box-lifting,weight

TG24

A

1674-6694(2015)05-0026-02

10.16666/j.cnki.issn1004-6178.2015.05.008

2015-05-12

孙健平(1984-),男,助理工程师,主要从事铸件造型过程质量控制工作。