生产参数对抽油机系统运行影响研究

王翠(大庆油田有限责任公司采油工程研究院)

生产参数对抽油机系统运行影响研究

王翠(大庆油田有限责任公司采油工程研究院)

随着油田不断开发,水井注不进水或注水效果差等问题日益突出,油井供排平衡关系不协调,导致杆、管、泵生产状况差,检修周期缩短,抽油机井系统效率降低。合理调整抽油机井的生产参数,使油井在供采平衡条件下生产,避免机采井抽汲参数过大产生的供液不足、泵效过低、检泵率高等问题。通过研究生产参数对抽油机系统运行的影响,提出了合理控制油井沉没度、调整冲程、冲速是提高抽油机系统运行状况的关键。

抽油机 生产参数 沉没度 冲速 冲程

随着油田的不断开发,油井出现低液面、低流压、产量递减率增大等现象,使机采井参数过大、泵效过低、检泵率高等问题,导致抽油机井效率[1]降低,甚至低于10%,尽管经过注水系统结构的不断调整,但油井供小于排的予盾仍存在。通过对低产井生产参数分析及现场应用证明,在保证产量的前提下,合理、适时地调整油井生产参数,改善抽油机井运行状况,提高运行效率。

1 生产参数对抽油机系统的影响

1.1 沉没度对抽油机系统影响

在油井投产初期,考虑到适应地层供液能力的变化,生产井在进行设计时,机、杆、泵选择偏大,生产参数偏大的油井,会产生较高的生产压差,油井沉没度低,导致泵效降低[2]。表1为大庆油田某区块45口抽油机井平均沉没度与系统效率情况统计。对该区块油井进行了分析:附近形成脱气圈,阻碍采出液进入井筒,降低油井产液量。

表1 45口抽油机井平均沉没度与系统效率统计

理论研究表明,井底流动压力低于一定下限值时,流饱压差过大,由于气体的流度大于液体的流度,将会使油层严重脱气,在油井附近形成脱气圈,脱气圈内原油黏度大幅上升,采液指数降低,将严重影响原油采收率。因此,为提高油井产量,流压应在其临界压力点以上。

2)由于沉没度的降低,泵入口压力降低,采出液内含蜡容易在泵内或井筒内析出,造成杆管或泵筒内结蜡,由于蜡质的析出使油井采出液黏度增加,抽油杆柱下行阻力增大,容易造成杆管偏磨,严重时会发生蜡卡或杆柱断脱,影响油井生产。

3)沉没度低导致抽油泵充满程度低。柱塞下行程时,由于泵筒内充满度不足,柱塞开始速度较高,突然接触液面会发生强烈振动,即所谓的“液击”问题,油井发生液击后,杆、管、泵系统振动增加,偏磨加剧,杆管断脱、漏失概率增加,使检泵周期缩短。

1.2 冲速对抽油机系统影响

1)抽油机冲速的最大允许值受设备工作特点限制,在一定泵径与冲程长度条件下,随着冲速增加,上冲程惯性载荷增加,使悬点最大载荷增加,下冲程下行阻力增大,使悬点最小载荷减小。悬点示功图载荷波动幅度变大,地面抽油机平衡效果变差,电动机轴扭矩波动增大,导致电动机效率降低,因此抽油机不宜使用较高冲速。

冲速对悬点最大、最小载荷影响严重,通过相同工况理论计算,冲速为6 min-1和9 min-1时最大载荷与3 min-1相比,分别增加了12.63%和26.7%;最小载荷分别降低了9.44%和25.45%。随着冲速增加,示功图载荷曲线波动加大,说明杆柱振动增强(图1)。

图1 冲速对悬点示功图的影响

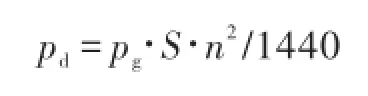

2)由于速度增加,系统动载荷增大,抽油机系统动载荷计算公式为

式中:

pd——动载荷,kN;

pg——杆柱重,kN;

S——冲程,m;

n——冲速,min-1。

由此可见,动载荷与冲速的平方成正比。冲速增加后,动载荷按平方的规律增加,引起杆柱和地面设备的强烈震动,易造成超载停机或故障损坏。

3)随着冲速增加,柱塞在工作筒中运动速度加快,如果比液体进入工作筒的速度快,工作筒将来不及充满液体,造成泵效降低。当光杆下行速度超过杆柱在液体中靠自身重力下降的速度时,抽油杆柱就受到相当的挤压力,容易使杆柱发生变曲,造成杆柱与油管内壁发生偏磨,同时杆柱受到运动方向改变的次数太多,容易发生弹性疲劳,缩短抽油杆的使用寿命,使断脱的概率增大。

1.3 冲程对抽油机系统影响

对于游梁式抽油机,油田普遍使用长冲程的生产参数。使油井冲程损失相对减少,有利于提高井下抽油泵效率;冲程增加也有利于降低冲速,杆柱运行频次降低,疲劳寿命得到提高。但冲程增加会使抽油机曲柄回转半径增大,曲柄轴力矩增大,抽油机系统载荷波动幅度增大,导致系统平衡状况变差,抽油机井地面效率降低。所以在选择冲程上,应将泵挂、泵径等参数综合考虑,当泵挂、泵径偏大(泵挂超过1200 m,泵径超过φ57 mm)时,选用中、小冲程[3]较为合理;当泵挂、泵径不大时,可选用长冲程。

2 优化生产参数

通过分析生产参数对抽油机系统影响,在大庆油田某区块开展了45口井的参数调整试验。据示功图测试分析,其中16口井存在气影响问题;沉没度较低供液不足井为9口;抽汲参数偏大的井为27口。采取了增加泵挂深度的方法,措施后平均单井沉没度为132 m;在保证机型不变的情况下,调整了冲程、冲速参数,平均冲程从调整前的2.8 m降为2.5 m,平均冲速从调整前4.7 min-1降为4.1 min-1;并对部分抽油机井进行了平衡调整,使抽油机电流平衡率都保持在85%~100%之间。措施后测试数据见表2。

表2 措施后45口抽油机井平均生产情况

通过对油井生产参数的分析与调整,取得了较好的效果,在保证单井产量的条件下,系统效率平均提高5.1%,油井运行工况得到改善,油井检泵周期明显延长。

3 结论

低产低效井逐年增加,开发效益变差,优化油井运行参数是切实可行的治理措施。对于受地层条件的限制,水井无法提高注水、油井供液能力小于产出能力,采取调小参数是缓解供排矛盾、优化机采系统运行的有效途径。

1)油井应始终保持合理沉没度[4]条件下生产。

2)在保证生产的前提下,选用中、低冲速[5]。对于普通黏度的原油,选用冲速为5~7 min-1;对于高黏原油,冲速不超过4 min-1。

3)在调整油井生产参数时,应保证沉没度处于合理水平基础上,以调整冲速为主,调整冲程为辅。

[1]阮晶琦,梁宏宝,郑应伟.不同工况下抽油机能耗规律研究[J].石油矿场机械,2014,43(7):8-12.

[2]王韬.抽油机井生产参数调整技术应用与节能潜力分析[J].科技与企业,2012(7):296.

[3]冯磊.合理优化参数提高抽油机井系统效率[J].石油石化节能,2013(6):45-46.

[4]王磊,郑伟,张娟,等.胡尖山油田油井合理生产参数优化及应用[J].石油化工应用,2013,32(5):60-62.

[5]张广远.优化抽油机井地面抽汲参数的节能实践[J].石油石化节能,2012(4):39-40.

10.3969/j.issn.2095-1493.2015.007.002

2015-03-21)

王翠,工程师,2005年毕业于大庆石油学院(石油工程专业),从事机械采油技术的研究工作,E-mail:wangcui@petrochina.com.cn,地址:黑龙江省大庆市采油工程研究院举升工艺研究室,163453。