联合站应用低温预脱水工艺节能潜力分析

周兵(中石油辽河油田分公司高升采油厂)

联合站应用低温预脱水工艺节能潜力分析

周兵(中石油辽河油田分公司高升采油厂)

随着油井综合含水的上升,油田面临着水、电、气等所用能源紧缺的局面。由于油水比例的变化,使联合站进站原油的集输系统工艺不适应现有的发展,导致进站提温效果差、能耗高等问题。联合站借助于原有工艺设施进行低温预脱水工艺改造,实现进站来液加热前的油水初步分离,减少进站加热炉加热负荷,每年可降低生产运行成本150万元以上。

联合站 低温预脱水 耗气量 耗电量

1 原油脱水系统现状

高一联合站投产于1978年,并于2008年对原油处理系统进行了改造。设计原油处理能力为170×104t/a,含水40%。目前,日处理液量5033 m3,日处理油量2151 t,采油作业一区进站含水原油的含水率达57.2%,合作开发区进站含水原油的含水率达54%,这部分原油的加热负荷为4916 kW,每年消耗天然气296.6×104m3。

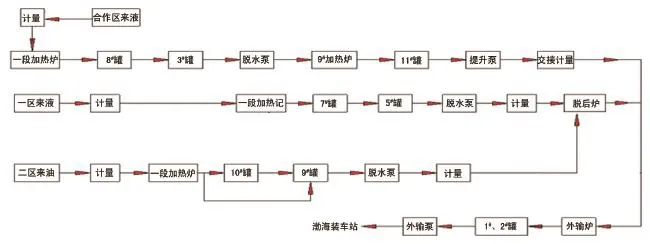

高一联原油脱水采用热化学沉降脱水工艺[1],主要依托于进站加热提温、化学药剂破乳及自然沉降三大作用,实现原油中的油水分离。由于进站液量大,含水率高,导致一次沉降罐后大部分热量随脱后污水进入污水处理系统,造成能源大量的浪费。目前3个作业区的分区进站、分区脱水、分区计量系统,处理后的原油混合外输至渤海装车站,脱出后的污水输至雷一注。高一联原油脱水工艺流程见图1。

图1 高一联原油脱水工艺流程

2 低温预脱水工艺改造方案

2.1 改造后工艺流程

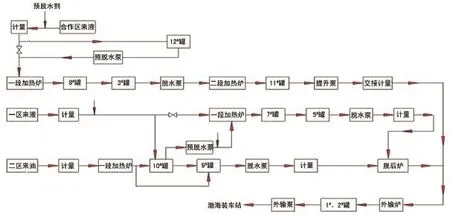

进站原油预脱水工艺改造充分利用站内已建设施,减少改造工作量,在现有二段热化学沉降脱水工艺的基础上增加不加热的低温预脱水工艺,即采用低温预脱水+一段热化学沉降+二段热化学沉降的工艺方案,以降低一段加热的能耗[2]。高一联原油脱水处理规模设计为94.1×104t。改造内容:一区来液及合作区来液预脱水工艺改造,将站内10#罐和12#罐改为预脱水罐,10#罐安装浮动发油装置,12#罐增加布液管。新建一区及合作区来液预脱水提升泵、加药系统及工艺管线、阀门、电气、仪表等配套设施。改造后,原站内脱水流程可作为备用流程,若冬季温度过低,影响预脱水效果时可启用。改造后脱水工艺流程见图2。

图2 改造后脱水工艺流程

2.2 改造后设计参数

1)一区原油液量2284 m3/d,含水57.2%;原油进站温度45℃;原油进站压力0.20 MPa;原油预脱水温度45℃;沉降时间大于或等于10 h;原油预脱水后含水小于或等于16%;原油一段沉降脱水温度65℃;沉降时间大于或等于52 h;原油出一段沉降罐含水小于或等于1.5%。

2)合作区原油液量2311 m3/d,含水54%;原油进站温度60℃;原油进站压力:0.20MPa;原油预脱水温度60℃;沉降时间大于或等于10 h;原油预脱水后含水小于或等于16%;原油一段沉降脱水温度65℃;沉降时间大于或等于18 h;原油出一段沉降罐含水小于或等于10%;原油二段沉降脱水温度75℃;沉降时间大于或等于50 h;原油出二段沉降罐含水小于或等于1.5%。

3)二区原油液量438 m3/d,含水3.6%;原油进站温度46℃;原油进站压力0.30 MPa;原油一段沉降脱水温度68℃;沉降时间大于或等于160 h;原油出一段沉降罐含水小于或等于1%;原油二段沉降脱水温度55℃;沉降时间大于或等于190 h;原油出二段沉降罐含水小于或等于1%。

3 工艺改造前后对比

3.1 耗气量

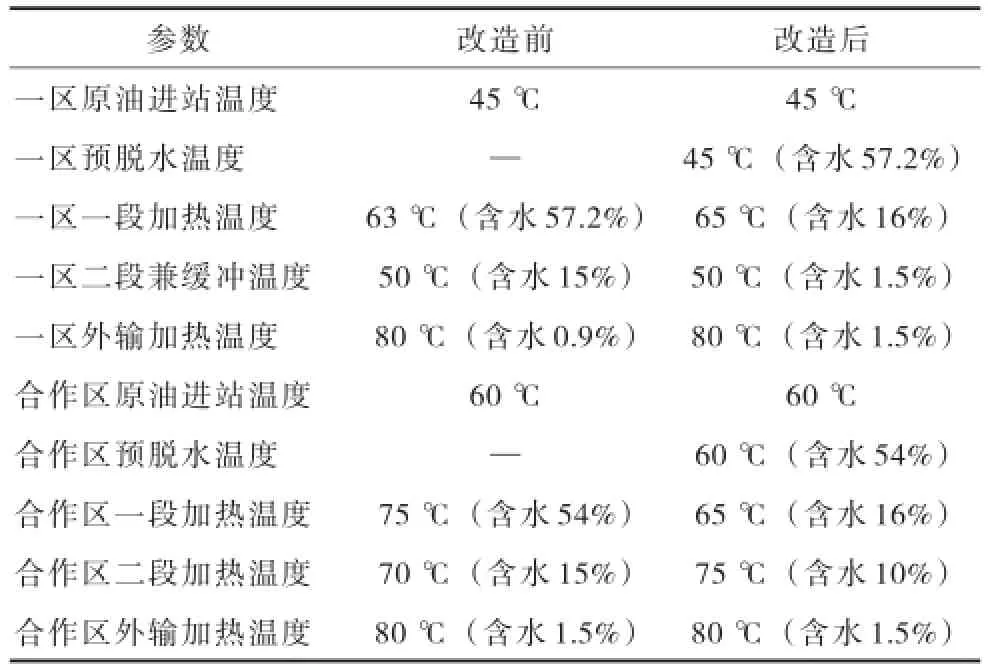

改造前脱水方案:一段热化学沉降+二段热化学沉降;改造后脱水方案:一段预脱水+二段热化学沉降+三段热化学沉降。改造前后温度对比见表1。

表1 改造前后温度对比

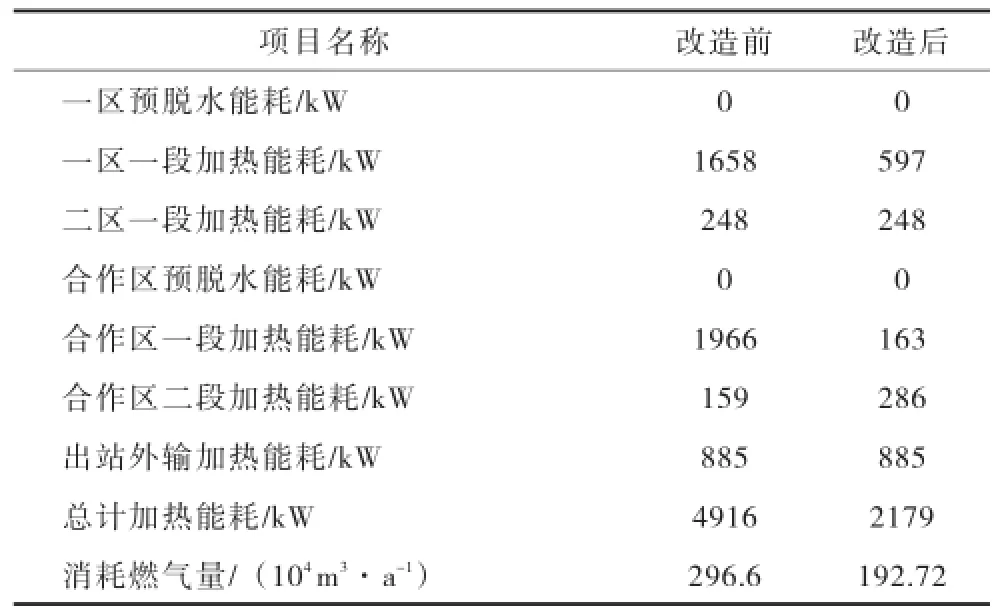

由表2可知,改造后的脱水方案节能效果显著。改造后可节约燃料气量103.88×104m3/a,节约燃料费用137.85万元/a。

表2 改造前后能耗对比

3.2 耗电量

新增一区预脱水泵2台,1运1备,单台功率37 kW;新增合作区预脱水泵2台,1运1备,单台功率37 kW。一区和合作区各增加卸药泵1台,功率0.75 kW;加药泵2台,1运1备,单台功率1.5 kW;搅拌泵2台,1运1备,单台功率3.5 kW。每年耗电量增加44.8×104kWh,增加电费成本30.55万元。

3.3 加药量

改造前加药:原油脱水主要采用一次性投加破乳剂的热化学沉降方式进行原油破乳脱水;改造后加药:原油脱水采取了预脱水剂和破乳剂两次的投加方式,即进站来液游离水的一段预脱和二段乳化油的破乳沉降脱水。改造前后加药量对比见表3。

10.3969/j.issn.2095-1493.2015.007.004

周兵,工程师,2006年毕业于大庆石油学院,从事油气田储运、油气集输和注水管理工作,E-mail:zhoubing19750810@ 126.com,地址:辽宁省盘锦市高升采油厂集输大队,124125。