超声波除垢技术及波纹管在加热炉改造中的应用

林佳(大庆油田工程有限公司)

超声波除垢技术及波纹管在加热炉改造中的应用

林佳(大庆油田工程有限公司)

二合一加热炉是油田转油站内的重要升温设备,为了提高现有加热炉的热效率,减缓烟管、火管硬垢的形成,现场应用波纹管及超声波除垢技术改造现有加热炉。通过现场运行,加热炉内烟管、火管结垢明显减少,炉效升高6.12%,节气率为9%,节能效果良好。

加热炉 波纹管 超声波除垢 应用效果

大庆油田地处寒冷地区,原油凝固点高,为保证原油流动性,站外集油系统多采用掺水集油的工艺流程。因此,加热炉成为转油站内加热掺水用水的重要设备,加热炉运行状况的好坏也直接影响到油田的安全生产和原油生产成本中的能耗费用。通过对聚南5-1站已建二合一加热炉运行状况的长期观察,发现现有二合一加热炉存在烟管换热面积小,排烟温度高的缺陷,加之运行时间长,水垢清理不及时,造成了火管容易烧损、传热效率低的结果。

为提高加热炉的热效率,现场采取更换加热炉烟管、火管的措施,将双火管改为单火管,将烟管改造为波纹管式烟管束,同时采用超声波除垢技术减缓烟管、火管表面硬垢的形成。改造后的加热炉测试数据显示,提高炉效6.12%,节气率为9%,每年可节约加热炉维护修理费用约5万元,节能效果良好。

1 技术原理及实施方案

1.1 技术原理

1)应用波纹管提高换热效率。原有加热炉采用双火管结构,每个火筒连接两根烟管,改造后采用单火管与烟管束结合的结构形式。烟管束采用波纹管,通过增加换热面积提高热效率。

2)采用超声波除垢技术。超声波除垢技术在油田上主要用于二合一加热炉的防垢,对以硬垢为主的垢层有一定的阻垢作用。该技术是通过超声波的声场作用清除管壁上沉积的垢层,同时防止垢晶体沉积在管道壁上,是一种物理除垢方法。通过超声波在介质内传播时产生的空化效应、机械剪切效应、活化效应以及抑制效应,使管壁上的垢从致密变得疏松直至脱落,同时还可以阻止垢的沉积。

超声波除垢装置能有效地改善炉内烟管、火管的结垢问题,对以硬垢为主的炉垢起到减缓结垢的作用。避免因频繁清洗所带来的经济损失与不便,延长了烟管与火管的使用周期,提高了整套设备的使用寿命;更重要的是提高了热传递效率,减少了能源损耗,达到节能目的。

1.2 实施方案

选择聚南5-1站1#二合一加热炉进行加热炉自动除垢技术试验研究。该加热炉原为掺水热洗两用炉,2.0 MW,炉体尺寸为Φ3.0 m×15 m。

1)去掉耐火砖,将火管直径加大,由以前2个Φ800 mm的双火管改为Φ1600 mm单火管,将加热炉燃烧器更换为一个长火焰型燃烧器。

2)在加热炉进、出水管线上增加了一套超声波除垢装置。

3)增设了后烟箱,烟管的排列与连接也相应地改变,改为管束型烟管,加热炉换热面积由原来的127.98 m2增加到133.94 m2,换热面积增加4.7%。

4)火管与烟箱通过波纹管相连接,有效消除热应力,避免此处焊口开裂。

5)原封头为双火筒结构,现为单火筒结构,更换封头。

2 现场试验

2009年12月开始对聚南5-1站1#二合一加热炉实施改造,2010年8月加热炉改造完毕投入使用。改造完毕后该台加热炉仍用于掺水热洗,用于热洗时进口温度为37℃,出口温度可达75℃以上。升温速度较快,从37℃升高到70℃,需要1.5 h左右,而同情况下其他加热炉需要3 h左右。加热炉运行多年来,烟管、火管运行良好,未出现任何烧损以及焊口开裂现象。

2011年11月10日通过节能监测中心对该台加热炉及工况相同的聚南5-1站2台加热炉同时进行了加热炉炉效测试。2台加热炉均为2.0 MW,且同时用于掺水,进口温度均为41℃,3#传统二合一加热炉、1#加热炉出口温度分别为62.8℃、61.5℃,加热炉负荷分别为53.88%、51.38%。3#加热炉排烟温度为292℃,而1#加热炉仅为191℃,排烟温度较1#加热炉低101℃,排烟热损失低6.42%。3#加热炉反平衡炉效为77.69%,1#加热炉为83.81%,1#加热炉炉效高出6.12%,节气率为9%。

3 经济与社会效益分析

1)加热炉炉效高出6.12%,节气率为9%。以加热炉耗气量为160 m3/h,年运行100天计算,年节省费用约为31 104元。

2)对加热炉设定指令进行自动清淤,减少了清淤费用,改善换热效果;同时,火管直径变大,可防止火焰与火管壁的直接接触,减小火管被烧损的可能性。预计每年可节约加热炉维护修理费用5万元,综合节约费用约8.110 4万元。

4 结语

1)将二合一加热炉由双火管改为单火管,拆除耐火砖,并将加热炉的火嘴改为一个长火焰型燃烧火嘴;同时,将加热炉烟管改造为波纹管式管束型烟管,加大了换热面积,有效利用热能,提高热效率。

2)在加热炉进出液口增加了1套超声波除垢装置,有效减缓烟管、火管结垢,既提高了炉体热效率,又减少工人的清炉次数和劳动强度。

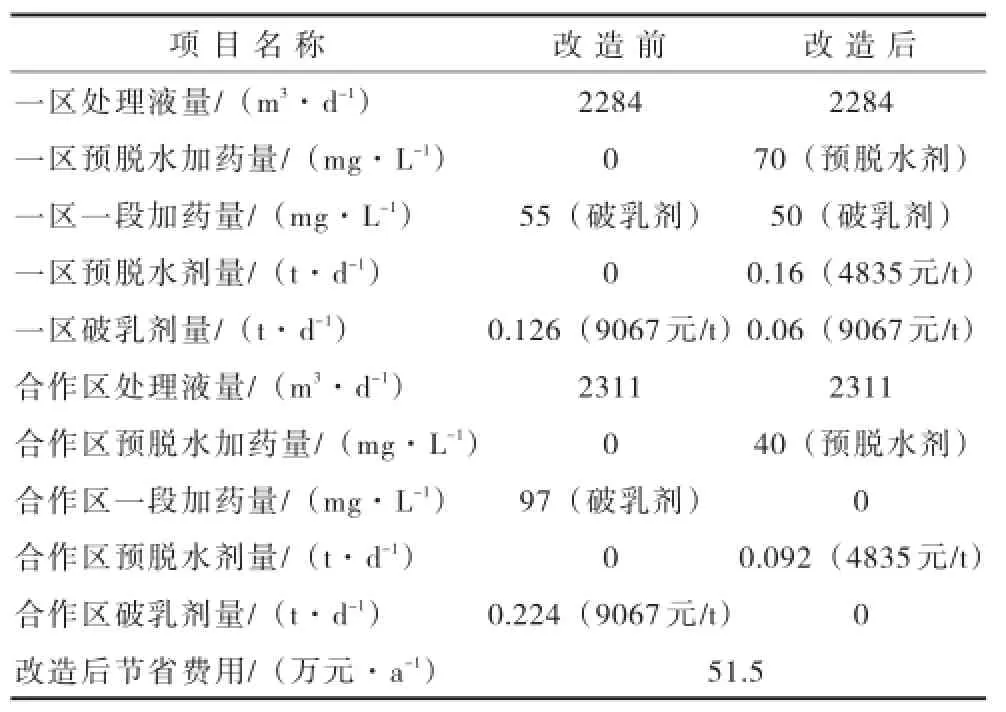

表3 改造前后加药量对比

由表3可知,增加低温预脱水工艺后,总药剂量减少,每年可节省药剂费用51.5万元。

综上所述,实施低温预脱水工艺改造后,运行费用减少158.8万元/a。

4 结论

1)原油脱水工艺在进站不加热情况下,通过增加低温预脱水剂可以将高含水原油进行污水预分离,直接进入污水处理系统,节省大量能耗,降低运行费用。

2)该工艺中应用预脱水剂量少,作用温度低,破乳及净水速度快,且与破乳剂有良好的配伍性。

3)低温预脱水工艺改造方案简单、适用,投资少、见效快,经济效益良好,易推广应用。

[1]武斌安.稠油高含水期高效低耗集输工艺技术研究[J].中外能源,2006,11(4):52-54.

[2]严大凡.输油管道设计与管理[M].北京:石油工业出版社,1986:215-216.

(收稿日期:2015-03-05)

10.3969/j.issn.2095-1493.2015.007.005

2015-05-19)

林佳,工程师,2005毕业于东北石油大学,从事油气储运设计工作,E-mail:linjia@petrochina.com.cn,地址:黑龙江省大庆油田设计院油气集输室,163712。