液化气体汽车罐车焊缝开裂原因分析

液化气体汽车罐车焊缝开裂原因分析

刘金良谭粤李蔚夏莉

(广东省特种设备检测研究院,广东 佛山 528251)

摘要:本文对液化气体汽车罐车定期检验中发现的罐体尾部与车底架焊接位置焊缝开裂的原因进行了分析,得到了罐体的设计问题和非对称循环交变应力的共同作用导致焊缝开裂的结论,并提出了建议。

关键词:液化气体汽车罐车焊缝开裂非对称循环交变应力

1 前言

液化气体汽车罐车既属于移动式压力容器,又属于专用汽车,其年生产量近5000台,并有增大的趋势,同时罐体的设计不断向大容积、轻量化方向发展,由于它装载的介质容易燃烧、甚至在特定条件下会产生爆炸,直接影响工业生产和居民生活安全,所以,确保液化气体罐车的运行安全显得尤为重要。

我国16MnR、0Cr18Ni9的许用应力不高,采用球形封头可以减轻罐车部分重量、有限增加容积,并实现多装。近年来,随着小直径球形封头冲压技术水平的提高,解决高难度焊接技术及相应设备的推广,球形封头在液化气体罐车上得到广泛的应用。同时,也出现了新的安全问题。本文通过对检验中发现的罐体与底架焊缝开裂的原因进行分析,并提出整改建议,以确保罐车运行的安全性。

2 问题描述

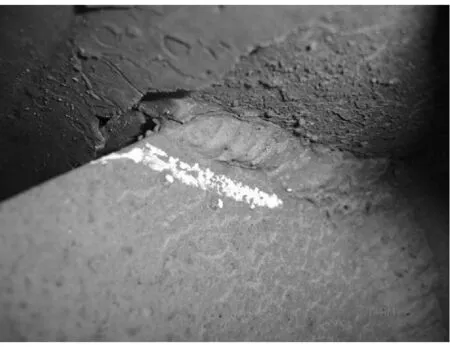

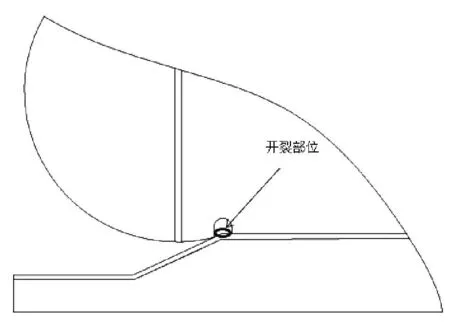

在对近300台液化气体罐车的年度检验中,发现18台罐车在罐体后封头部位与底架焊接位置出现了不同程度的焊缝开裂,其中半球形封头罐车15台,椭圆形封头罐车3台。且发生焊缝开裂的半球形封头罐车投入使用年限仅1~3年。具体开裂位置如图1~3所示。

图1 焊缝开裂部位实物全图

图2 焊缝开裂部位实物近图

图3 焊缝开裂部位示意图

3 原因分析

3.1设计

通过对制造厂家进行调查了解到该批次球形封头罐车的底架设计采用了原有椭圆形封头罐车的结构,对于相同的支撑结构,罐体封头由椭圆形改为半球形结构,所用罐体钢材料有所减少,但盛装介质的重量可以得到增加,因此,球形封头罐车满载时的重量比椭圆形封头罐车大,也即罐体底架受到更大的支座反力。

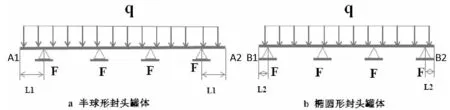

根据材料力学和旋转薄壳理论,液化石油气罐体的力学模型可简化为一受均布载荷的简支外伸梁,属于一次静不定求解问题。如图4,其中a为半球形封头罐体的力学简化模型,b为椭圆形封头罐体的力学简化模型。

图4 罐体力学简化模型

由工程力学知识可知,罐体最大挠度及最大转角出现的位置在罐体端部,即A1、A2、B1、B2处,且分别为:

(1)

(2)

由于半球形封头罐体伸出端部支撑部分比椭圆形封头罐体的长,也就是L1>L2,故半球形封头罐体端部的最大挠度和最大转角均比椭圆形封头罐体的大。

同时,满载后质量较大的半球形封头罐体所受到的支撑反力的大小及力偶均较大,罐车运行中,相同的缓冲力作用下,球形封头罐体的惯性力较椭圆形封头罐体大,罐体与底架的焊缝连接部位的拉力也较大,所以球形封头的受力状况比椭圆形封头更严重。

罐体封头部位存在形状突变,且罐体后封头与罐车底架焊缝连接部位为刚性约束的端部,该处存在局部应力集中现象。所谓应力集中是指接头局部区域的最大应力值比平均应力值高的现象,用应力集中系数来表示。由于焊缝中存在工艺缺陷、焊缝外形不合理、焊接接头设计不合理等原因,焊接结构会产生应力集中现象。在交变载荷作用下,应力集中会引起脆性材料断裂;使构件及焊缝产生疲劳裂纹。因此,采用球形封头的液化气体罐车的结构设计问题构成了其焊缝开裂的主要原因。

3.2疲劳破坏

根据断裂力学理论,疲劳破坏是裂纹在重复或交变荷载作用下的不断开展;最后达到临界尺寸而出现的断裂。所以,疲劳破坏的形成过程可以理解为疲劳裂纹的萌生和逐渐扩展的过程。一般地说,疲劳破坏经历三个阶段:裂纹的形成;裂纹的缓慢扩展和最后迅速断裂。对于焊接构件,裂纹源往往出现在焊缝焊趾处,因为该处常有焊渣侵入。有的焊接构件疲劳破坏起源于焊缝内部缺陷,如气孔、欠焊、夹渣等。通过试验发现,疲劳强度与应力幅有关,但应力集中是疲劳破坏最关键的因素。

在焊接结构中焊接缺陷对疲劳强度的影响不可忽视,大量的试验结果表明:焊接接头的抗疲劳性能和母材相比要低得多,其中最主要的原因是焊接缺陷使焊接结构产生了应力集中,而疲劳裂纹极易在高应力峰值部位(即产生应力集中部位)萌生,降低了焊接接头的疲劳寿命,从而使焊接缺陷对疲劳强度的影响很大。

对于液化气体汽车罐车,同时存在应力集中现象,当罐体承受交变应力的大小超过一定限度,并经历了多次的循环重复后,在罐体与罐车尾部底架焊接处(此处为罐体应力最大处,且焊缝区域易形成薄弱环节)将产生细微裂纹,称为疲劳源,这种裂纹随着应力交变次数增加而不断向四周扩展。在扩展过程中,由于应力交替变化,开裂处两个面的材料,时而挤压,时而分离,或时而正向错动,时而反向错动,这样反复摩擦就形成了断口的光滑区。另一方面,由于裂纹尖端材料处于三向拉伸应力状态,不易产生塑性变形,所以,当裂纹扩展到一定程度时,承受载荷的面积愈来愈小,就会在某一载荷作用下发生突然断裂。

因此,非对称循环交变应力及焊接结构的应力集中现象构成了罐车疲劳破坏的重要因素,其在罐车结构设计的不合理前提下极易发生开裂。

4 结论与建议

(1)球形封头罐车后封头部位罐体与底架焊缝开裂是由于罐体的设计问题导致罐体后部支撑位置产生较大的应力集中现象,在交变应力的作用下发生了疲劳破坏。

(2)在继续采用球形封头和相同充装系数的前提下,减小罐体的尺寸,适当的增大加强板面积,以缓解应力集中现象。

(3)改善焊缝几何形状、调整应力场的分布、缓和集中应力;在易产生裂纹的缺口部位预制残余压应力,或消除有不利影响的焊接残余应力;覆盖塑料等涂层,防止腐蚀介质环境的不利影响以提高焊接接头疲劳强度。

(4)采用开破口,全焊透的焊接方式,并且采用高质量的焊条,如J427、J507等,以改善焊接质量,增大焊接结构的承载能力。

(5)改变罐体与车底架的连接方式,采用高强度螺栓连接方式,并及时的检查螺栓预紧情况,以改善交变应力引起的罐体的冲击力。

(6)液化气体罐车使用单位要建立健全罐车的安全管理制度,严格按照相关标准规范进行定期检验;控制重装量,严禁超装。

(7)提高车辆驾驶人员的安全意识,控制车速,并改善路况,以减小车辆的颠簸引起的交变应力。

参考文献

[1]周瑾,祁文军,薛强.浅谈应力集中对焊接接头疲劳强度的影响[J].机械工程与自动化,2010(2).

[2]汤怀志,晓明.液化气体罐车发展回顾[J].专用汽车,2009.2.

[3]崔国英,姚志英.焊接接头的应力集中及其对疲劳强度的影响[J].金属加工,2008(16).

Analysis of Weld Cracking on Liquefied Gas Mobile Tank

LIU Jin-liangTAN YueLI WeiXIA Li

(GuangdongInstituteofSpecialEquipmentInspectionandResearch,GuangdongFoshan528251)

Abstract:The reason of weld cracking on welding position between tank’s tail and chassis of LPG tank vehicle is analyzed,the interaction of design problem and asymmetrical cyclic alternating stress result in the weld cracking,and relevant suggestions are proposed.

Key Words:liquefied gas mobile tank;weld cracking;asymmetrical cycle;alternating stress