基于ADAMS的三维刚性剑杆织机引纬机构的设计

韩斌斌,王益轩,梁瑜洋,陈荣荣

(西安工程大学 机电工程学院,西安 710048)

0 引言

引纬速度是影响刚性剑杆织机织造效率的重要因素。采用双剑机构,两侧布置中央交接的引纬方式,在相同的引纬速度条件下,引纬时间可以缩短[1],但是接纬剑(送纬剑)的运动曲线是一条弧线并非直线,增大了织口的高度,同时接纬剑的运动存在空行程,减小了剑杆的有效动程。因此,剑杆引纬机构适应于织造普通织物,对于多纬织物及三维织物的织造就显得不太适应了。

提高刚性剑杆织机的织造效率,可以通过提高引纬速度的方式实现。提高引纬速度,剑杆工作行程和空行程的速度同时提高,但是过大的引纬速度反而会增加纱线的冲击,导致纬纱断头率增加,不仅未达到缩短引纬时间的效果,反而降低了织造效率。而保持工作速度不变,减小回程时间(增加速度),相对而言也是提高了引纬速度,缩短了引纬时间。鉴于此采用牛头刨床的导杆机构作为刚性剑杆织机的引纬机构。该机构工作时速度较慢且平稳,回程时速度较快,对开发剑杆织机和三维织机引纬机构具有较大的研究价值。

1 导杆机构的工作原理

传统刚性剑杆织机的剑杆传动是由打纬机构的筘座运动和引纬机构合成,打纬机构和引纬机构联动。本文采用的剑杆传动导杆机构与打纬机构分离,各自独立传动,打纬机构采用六连杆打纬,由主轴直接传动;两套导杆机构分别装在两侧墙板外侧,由两台伺服电机分别传动控制。因而,送纬剑和接纬剑的运动与筘座运动无关,当筘座接近后死心时,剑杆对准梭口完成引纬。

导杆机构的最大优点是具有急回特性,即空程速度快于工作行程的速度,与剑杆机构相比,该机构应用到刚性剑杆织机引纬上,可以缩短引纬时间,提高织造效率。

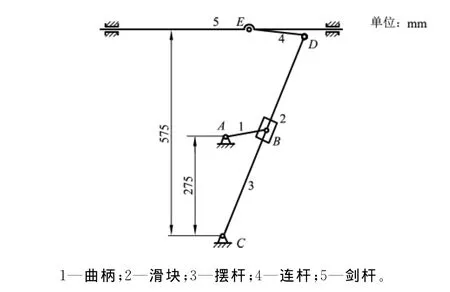

导杆机构的工作原理如图1所示,各构件的尺寸为:L1=125 mm,L3=600 mm,L4=150 mm。原动件曲柄作圆周运动,通过滑块带动摆杆左右摆动,摆杆在摆动时,又借助连杆推动剑杆左右移动,完成送纬和接纬。

2 引纬机构的虚拟样机模型及仿真

2.1 引纬机构的虚拟样机模型

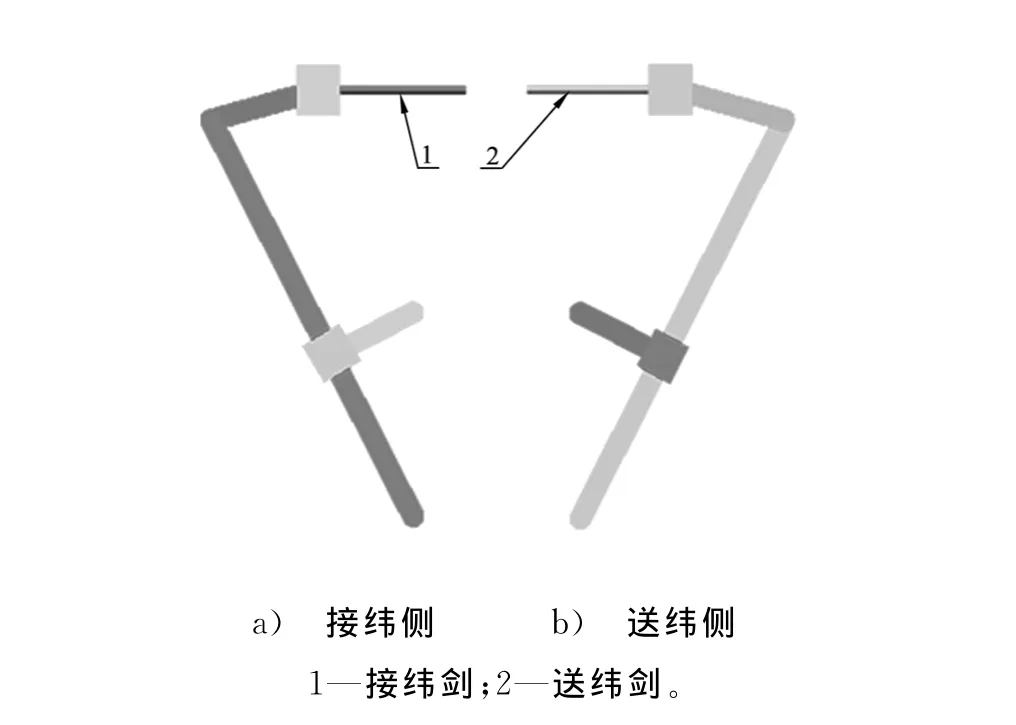

在ADAMS中建立了引纬机构的虚拟样机模型,如图2所示,引纬机构采用双侧布置,中央交接的引纬方式,送纬剑装于送纬侧,接纬剑装于接纬侧。织机工作时,送纬剑由送纬侧平稳地向中央交接处运动,在送纬剑达到交接处时,接纬剑也刚好运动到此进行交接,且接纬剑到达最大动程的时间要稍早于送纬剑;完成交接后送纬剑快速地回到送纬侧,与此同时接纬剑携带着纬纱平稳地返回引纬侧,完成整个引纬过程。整个过程花费的时间只是引纬工作行程所需要的时间,即接纬剑和送纬剑携带纬纱运动的时间,省去了剑杆空行程消耗的时间。这两个导杆机构分别由两台独立的伺服电机控制,通过合理地控制伺服电机,可以满足上述运动规律的要求,大大缩短引纬时间,提高织造效率。

图1 导杆机构工作简图

图2 引纬机构的虚拟样机模型

2.2 引纬机构的仿真

在ADAMS中对引纬机构的虚拟样机模型添加约束后进行仿真,仿真时将两台电机的转速都设置为360°/s,转向相反,仿真时间为2 s,且送纬剑比接纬剑的运动时间迟0.1 s(因为送纬剑从送纬侧向中央交接处的运动为工作行程,接纬剑从接纬侧向交接处运动为空行程,且空行程的速度比工作行程的速度大,为了保证两剑杆能够顺利交接,因此设置了时间差),分别得到了引纬机构的位移曲线、送纬剑(或接纬剑)的运动规律曲线及引纬机构的压力角 变化曲线,如图3~图5所示。

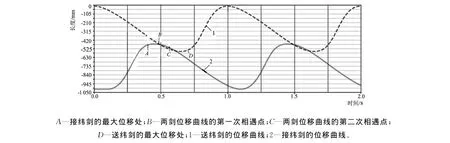

图3 引纬机构的位移曲线

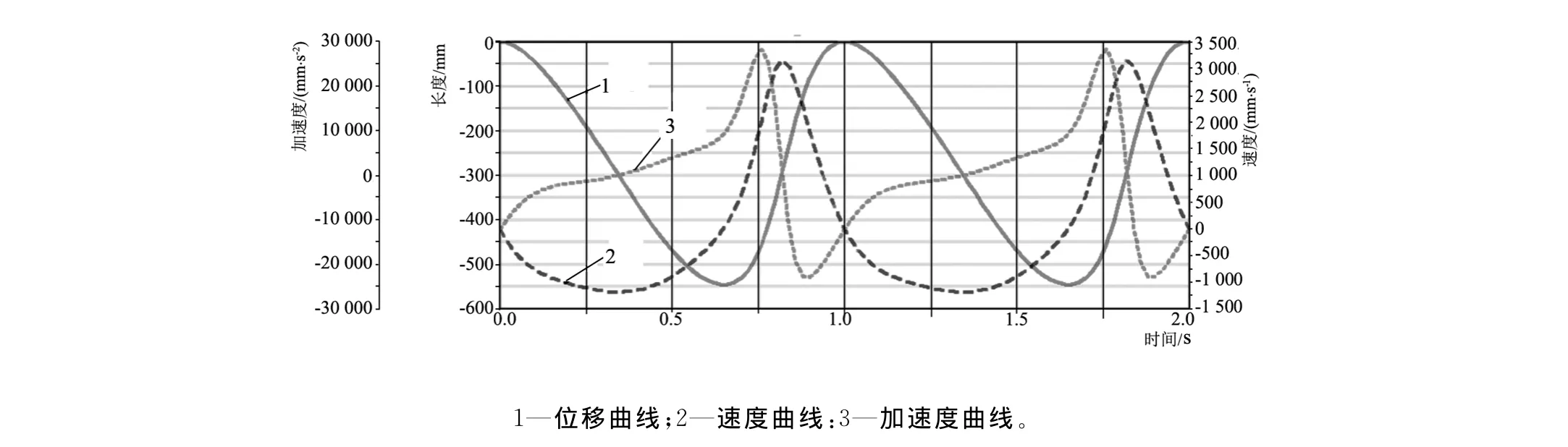

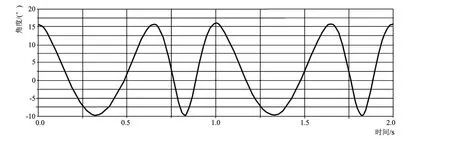

图4 送纬剑的运动曲线

图5 引纬机构的压力角曲线

双剑杆织机上,送纬剑与接纬剑通常在筘幅的中央交接纬纱。为了改善交接的条件,有些剑杆织机采用接力交接的方法,即设计时让两剑有一段的交接冲程,且送纬剑开始退剑的时刻晚于接纬剑开始退剑的时刻[1]。由图3可知,接纬剑先到达梭口中央A处开始近似短暂停顿至B点,接纬剑自B点开始后退的过程中,在B点与送纬剑(还未到达梭口中央)相遇开始交接,接纬剑继续后退而送纬剑继续前进(两剑同向运动),接纬剑和送纬剑同向运动到C点再次相遇而完成交接,这时送纬剑几乎到达梭口中央开始短暂停顿,至D点送纬剑开始后退,两剑杆之间存在交接冲程。采用这种交接方式,使两剑在交接时不易失误,并且交接时纬纱所受到的冲击力也小。织造不同种类的纱线及不同组织的织物时,两剑的相对运动规律有所差异,通过调整伺服电机的控制方式,可以达到预计的运动规律。

由图4可知,单侧剑杆的动程接近550 mm,采用两侧布置的形式,剑杆的总动程为1100 mm,适用于幅宽为1000 mm的剑杆织机;剑杆工作时,加速度波动较小,速度较为平稳,有利于引纬,减少断头率;剑杆回程时,速度较高,缩短回程的时间,提高引纬效率。

在连杆机构中常用传动角的大小及变化情况来衡量机构传力性能的好坏,传动角r越大,对机构的传力性能愈有利,为保证机构的传力性能良好,应使rmin不小于40°、不大于50°[2]。由图5可知压力角a的变化范围为-9.5815°~15.7315°,同时压力角a与传动角r互余,满足rmin不小于40°,不大于50°的要求,说明该机构的传动性能良好。

3 加速度和动程的优化分析

在引纬过程中,速度变化越小,剑杆运动越平稳,引纬效果越好,而加速度的大小反映速度的波动程度[3]。因此,减小工作行程加速度的最大值,有利于减小速度的波动,但是减小加速度的同时,又会导致剑杆的动程减小,影响织造织物的幅宽。为了探索加速度和动程的相互影响程度如何,以及影响程度有多大,有必要对加速度和动程进行灵敏度优化分析。

由机构的运动分析可知,曲柄长度的变化对机构的加速度和动程影响最大,所以通过参数化A、B点(参见图1导杆机构简图)的坐标值,实现对曲柄长度的变化,从而对加速度的最小值和动程的最大值进行优化。参数化后各点的坐标值如图6所示,各点的变化区间为(-10,10),取定初始值后进行设计研究。

图6 参数化各点的坐标值

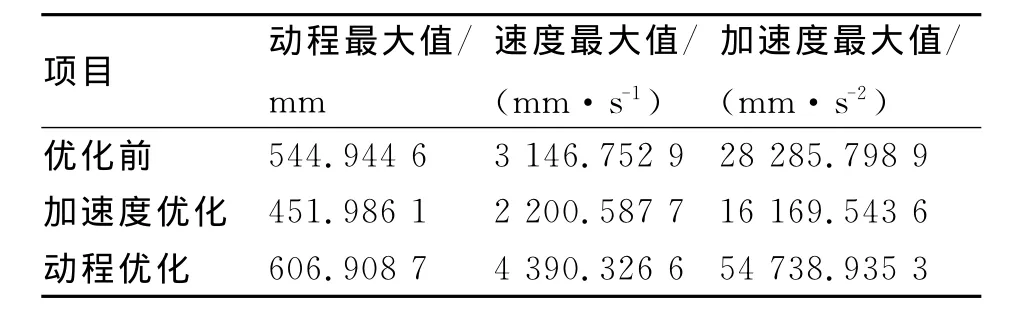

优化后得到表1中的数据,对比优化前后的加速度可知,加速度最大值从28285.7989 mm/s2减小到16169.5436 mm/s2,减小了近42.84%;然而速度的最大值只减小了3.35%,优化可以减小速度的波动,但是不明显;同时剑杆的最大动程减小了92.9585 mm,减小了近17.06%,使剑杆的动程不能满足织造幅宽为1000 mm织物的要求。对比优化前后动程的数据可知,动程增大近62 mm,扩大了织造幅宽的范围;与此同时速度和加速度也相应地增大了39.52%和93.52%,速度波动较大,不利于引纬。

因此,在进行机构的设计时,不能盲目地追求某一方面的最优,要综合各个方面的因素进行考虑。很多学者在进行导杆机构设计时,只针对其中的某一参数优化后,如动程、加速度以及压力角等,就得出增大或减小该参数的值可使机构的运动达到最优的结论并不合理。

表1 优化前后动程、速度、加速度的最大值

4 结论

4.1 采用导杆机构作为刚性剑杆织机的引纬机构,可以实现引纬的要求,并且引纬过程平稳,回程速度快,缩短了引纬时间,更重要的是该机构的设计、仿真及优化比较容易。

4.2 通过对引纬机构进行动程和加速度优化后,可知减小剑杆的加速度可使速度的波动变小,有利于引纬,但同时剑杆动程也会减小,使剑杆适用于织造织物幅宽的范围变小;相反增大剑杆的动程后,加速度也相应增大,与此同时速度波动较大,不利于引纬。因此,盲目地追求某一参数的最大化,并不合理。应根据该机构在引纬过程的需求,对机构的尺寸进行适当调整。

4.3 通过调整伺服电机的控制方式,可以实现引纬剑和送纬剑准确地交接,但是电机的控制比较复杂。

5 结语

利用机械系统动力学仿真软件ADAMS建立了导杆机构的虚拟样机模型,并进行仿真及优化分析,得到该机构的运动规律曲线。通过分析曲线,证实了导杆机构的运动情况适用于刚性剑杆织机的引纬,不仅如此,在导杆机构上安装多个剑杆,还可以作为三维织机的引纬机构,用于织造多纬织物及三维织物。导杆的优点及应用领域,随着三维织机的开发还有待于进一步研究。

[1]陈人哲,陈明.纺织机械设计原理[M].北京:中国纺织出版社,1996.

[2]孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[3]范彩霞,杨金峰.基于Adams的牛头刨床摆动导杆机构仿真及优化[J].煤矿机械,2003,34(4):69-70.

[4]陈峰华.ADAMS2012虚拟样机技术从入门到精通[M].北京:清华大学出版,2013.

[5]谢珣,史景钊,李祥付,等.基于ADAMS的牛头刨床运动仿真及优化设计[J].河南科学,2014,32(2):204-206.