单试样柔度法在管线钢断裂韧性测试领域的应用

姚登樽 ,范玉然 ,汪 凤 ,张希悉

(1.中国石油天然气管道科学研究院,河北 廊坊 065000;2.中国石油天然气油气管道输送安全国家工程实验室,河北 廊坊065000)

单试样柔度法在管线钢断裂韧性测试领域的应用

姚登樽1,2,范玉然1,2,汪 凤1,2,张希悉1,2

(1.中国石油天然气管道科学研究院,河北 廊坊 065000;2.中国石油天然气油气管道输送安全国家工程实验室,河北 廊坊065000)

介绍了单试样柔度法的基本原理,并系统对比分析了该方法在不同断裂韧性测试技术中的应用情况。单试样柔度法是利用弹性柔度技术通过1个试样得到断裂韧性阻力曲线上多个点的试验方法。单试样柔度法理论基础强,计算过程复杂,涉及到测试柔度校正、裂纹扩展尺寸计算、断裂韧性公式推导等内容。健全和完善单试样柔度技术,有利于推动各种断裂韧性测试方法的发展,有利于更加便捷、准确的获得管线钢及环焊缝的断裂韧性值,对管线钢焊接技术的发展和环焊缝性能评估具有重要意义。

柔度法;断裂韧性;管线钢;单边缺口拉伸试验;宽板拉伸试验

0 前言

随着世界范围内对石油、天然气输送压力要求的不断提高,管线钢也向着更高强度的方向发展,管道及环焊缝的受力情况也日趋苛刻。管道中存在有缺陷的,容易引起裂纹的失稳扩展,易导致灾难性的事故。正确评估焊缝中的各种缺陷,能够确保管道运行的安全性,从而有效降低焊缝返修率,降低施工成本[1-3]。而各种缺陷评估的关键指标参数是准确测试和评价管线钢及环焊缝的断裂韧性。

断裂韧性是指材料抵抗裂纹失稳扩展的能力,是材料安全评估和缺陷评定的关键指标参数。当裂纹尺寸一定时,材料的断裂韧性值愈大,其裂纹失稳扩展所需的临界应力就愈大;当给定外力时,若材料的断裂韧性值愈高,其裂纹达到失稳扩展时的临界尺寸就愈大。衡量材料断裂韧性的指标参数有线弹性条件下的应力强度因子KC和弹塑性条件下的COD和J积分。

管线钢断裂韧性测试技术是随着断裂力学进步逐步发展起来的。断裂韧性测试方法有很多种,而且各国都有不同的标准,目前用于管线钢断裂韧性测试的标准包括:ASTM E1820,BS 7448,ISO 12135以及GB/T 21143。随着人们对管线钢断裂韧性测试技术的深入研究,断裂韧性测试技术不断完善和发展,测试方法不断丰富,同时由于单试样柔度法在断裂韧性测试方面的独特优势,也被越来越多应用在管线钢断裂韧性测试方法中。

笔者回顾了管线钢断裂韧性测试技术的发展历程,介绍了单试样柔度法原理及其在各种测试技中的应用情况,进而完善国内管线钢断裂韧性测试技术,并推动单试样柔度法在管线钢断裂韧性测试领域的应用。

1 管线钢断裂韧性测试技术现状

断裂韧性测试方法有很多种,目前用于测试管线钢及环焊缝断裂韧性的方法有三点弯曲法(SENB)、紧凑试样法(CT)、单边缺口拉伸法(SENT)、宽板拉伸试验法(CWP)和全尺寸试验法(FS)。

SENB和CT试验法是最早用于管线钢及环焊缝断裂韧性测试的方法,也是应用最为成熟的技术,有完整系统的断裂韧性测试和数据处理流程。但研究发现,SENB和CT试样裂纹尖端约束较高,与管道实际工况不相符,应用于管线钢断裂韧性评估时存在很大局限性,极大地低估了管材和焊缝的断裂韧性水平,造成了资源严重浪费[4-5]。随着技术发展,新的管线钢断裂韧性测试技术不断被提出。

研究表明,SENT和CWP试验方法裂纹尖端约束水平更接近于真实管道服役情况[6-7],能够更加准确的反应管道的真实断裂韧性水平。因而,SENT和CWP越来越多的用于管线钢及环焊缝的断裂韧性测试中。图1是不同断裂韧性测试方法测试试样裂纹尖端拘束度水平对比情况,图2是不同测试方法的断裂韧性测试结果对比情况[6]。从图1可以明显看出,CT试验法的裂纹尖端约束水平最高,SENB试验法其次,SENT和CWP方法的情况与真实管道情况最为接近。通过对比可以看到的SENT和CWP方法得到的断裂韧性值更能够反应真实的管道情况,但SENT和CWP方法作为新的管线钢断裂韧性测试技术,发展尚不成熟,体系尚不健全,仍有许多方面需要完善。

图1 不同测试方法测试试样裂纹尖端拘束度水平对比情况

图2 不同方法的断裂韧性测试结果对比

2 单试样柔度法

单试样柔度法是利用弹性柔度技术通过1个试样的试验得到试样阻力曲线上多个点的试验方法。由于该方法试验过程中仅需要1个试样,大大节省了试验成本、试验周期和试验偏差,具有多试样法无可比拟的优越性,因而被广泛应用于各种断裂韧性测试技术中[7]。

单试样柔度法借助卸载柔度技术,试验过程中在特定的时间间隔进行试样部分卸载后再加载操作。通过分析卸载/加载弹性柔度,计算曲线斜率,用于估算卸载时的裂纹长度[8]。

弹性柔度 Ci由式(1)计算出来[8],

式中:Δq-位移变化量;

ΔF-载荷变化量。

裂纹长度 ai由式(2)确定[8],

式中:W-试样宽度。

不同测试方法其裂纹长度ai的计算公式不同,需要通过大量的理论和试验研究来确定,因而也成为单试样柔度法在各种测试方法中应用的关键环节之一。

利用计算得到的ai可以计算试样J积分值,计算公式见式(3)。对计算得到的不同裂纹扩展长度的J积分值进行汇总,可以绘制出试样的裂纹扩展阻力曲线。

式中:J-J积分;

Jel-J积分的弹性分量;

Jpl-J积分的塑性分量;

K-应力强度因子;

ν-材料泊松比;

E-材料的弹性模量;

η-J积分中载荷/塑性CMOD曲线中的因子;

bi-裂纹扩展后剩余试样厚度;

BN-试样两侧净厚度;

γ-J积分评估中裂纹扩展因子;

Apl-力和施力点位移曲线下面积塑性分量。

3 单试样柔度法的应用

3.1 在CT法中的应用

在CT试验法中,紧凑拉伸试样通过施力点位移计算的裂纹尺寸公式为[8]

塑性旋转会对卸载柔度产生显著影响,尤其是深层裂缝试样。韧带的塑性形变对几何结构造成影响,导致裂纹口不沿载荷线扩展,CMOD柔度也因此降低,缩颈将导致韧带尺寸变小。试验过程中,CT试样往往会发生旋转,对测得的柔度产生影响,计算时需对测量的施力点柔度需进行旋转修正,修正公式可参考相关标准[9]。

根据以上裂纹扩展计算公式,可进一步计算台阶型紧凑拉伸试样(CT)J积分值,其计算公式为[8]

式中:F-施加力;

ηp=2+0.522(1-a0/W);

Δa―裂纹扩展量。

对于直通形缺口,紧凑拉伸试样不能直接测量加载线位移量q,可以通过缺口张开位移计算得到;如果能证实计算得到的q与直接测量的q相差在1%以内,J可按台阶型计算公式计算。

3.2 在SENB法中的应用

在SENB试验法中,通过试样表面张开缺口位移计算的裂纹尺寸公式为[8]

通过施力点位移计算的裂纹尺寸公式为[8]

g5(a0/W)为弯曲试验力与施力点位移关系式的弹性柔度因子。

根据以上裂纹扩展计算公式,可进一步计算三点弯曲试样的J积分值,其计算公式为[8]

式中:S―三点弯试样跨距;

ν―弹性模量。

3.3 在SENT法中的应用

SENT方法是近几年兴起的一种断裂韧性测试方法。国际研究组织CANMET等对SENT方法中裂纹尖端约束度、试样长宽比、加载/卸载柔度计算、裂纹扩展计算公式、断裂韧性计算公式进行了大量研究[9]。目前,PRCI组织通过总结国际研究成果已经出版了一项SENT试验规范,可供参考。

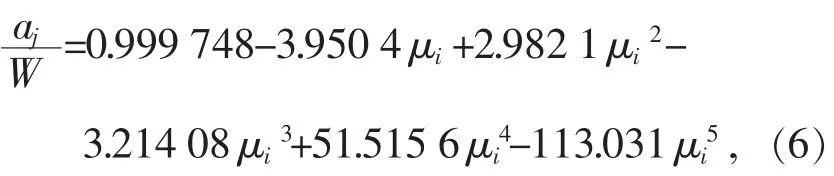

SENT试验法中,通过试样表面张开缺口位移计算的裂纹尺寸公式为[9]

SENT试验中同样需要考虑试样旋转造成的影响,需要对测得的柔度进行校正,校正公式为[9]

式中:Cicorr―校正柔度值;

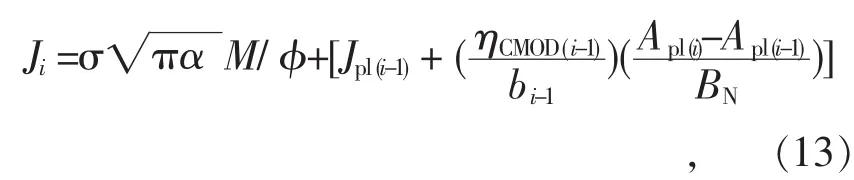

根据以上裂纹扩展计算公式,SENT方法中J积分的计算公式为[9]

式中:

tj,φ, ψj为系数。

3.4 在CWP法中的应用

宽板拉伸试验用于焊接缺陷的评估已经有半个世纪的历史,直到最近20年,宽板拉伸试验得到了管线钢断裂韧性研究领域的广泛认可。与小尺寸试样相比,宽板拉伸试验允许的测试材料尺寸更大,能够在更加接近实际工况的情况下反映出工程中存在的问题,如材质不均匀性、焊接残余应力和板厚等对结构性能的影响[10]。由于宽板拉伸试验的独特性,每次试验所需的时间长、试验费用高,因此单试样柔度法在宽板拉伸试验方法中得到了大量的应用。Wang等人对宽板拉伸试验方法中的柔度法进行了大量研究,并提出了通过试样表面张开缺口位移计算裂纹扩展尺寸公式及J积分计算公式,但这些结果尚未形成标准,研究中也未考虑试样旋转造成的影响,其结果仅供参考[11]。

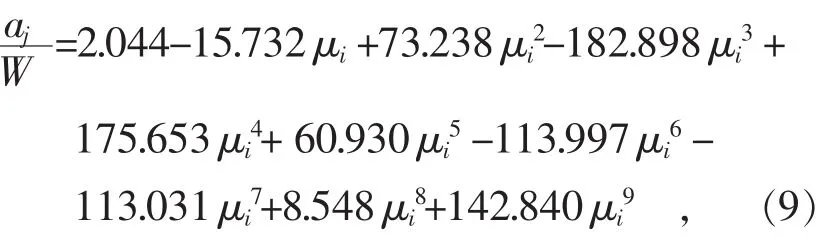

CWP试验法中,通过试样表面张开缺口位移计算的裂纹尺寸公式为[11]

式中:A1=1.61×10-4×(2c)2-2.19×10-2×2c+0.678;

A2=-2.12×10-4×(2c)2+2.80×10-2×2c+0.945 。

根据以上裂纹扩展计算公式,CWP方法中J积分的计算公式为[11]

式中:M和φ为系数。

4 结 语

单试样柔度法作为管线钢断裂韧性测试技术中的一项重要方法,具有试验量小、效率高、费用低等特点,随着SENT和CWP方法越来越多的应用于管线钢及环焊缝断裂韧性测试,单试样柔度法也越来越被重用。单试样柔度法是一项理论基础较强的计算方法,涉及到测试柔度校正、裂纹扩展尺寸计算、断裂韧性公式推导等内容,每次试验过程需要进行详细的试验过程设计,该方法特别适用于管线钢及环焊缝断裂韧性阻力曲线的绘制。研究和完善现有各种管线钢断裂韧性测试方法中单试样柔度技术对于推广SENT和CWP等新试验手段,准确测试实际情况下的管线钢及环焊缝断裂韧性值具有重要意义。

[1]GB 2358-1994,裂纹张开位移试验方法[S].

[2]罗金恒,赵新伟.X80管线钢断裂韧性研究[J].压力容器,2007,24(08):6-9.

[3]张华,赵新伟.X80管线钢断裂韧性及失效评估图研究[J].压力容器,2009,26(12):1-4.

[4] PARK D Y,TYSON W R,GIANETTOJ A,et al.Small scale low constraint fracture tough-ness test discussion and analysis,PHMSA Report 277-T-07[R].[s.l.]:U.S.Department of Transportation Pipeline and Hazardous MaterialsSafetyAdministration,2011.

[5] SHEN G,GIANETTOJ A,TYSON W R.Development of procedure for low-constraint toughness testing using a single-specimen technique,PHMSA Report 277-T-03[R].[s.l.]:U.S.Department of Transportation Pipeline and Hazardous Materials Safety Administration,2011.

[6] WANG Y,HONG G.Curved wide plate test results and transferability of test specimens,PHMSA Report 277-T-11[R].[s.l.]:U.S.Department of Transportation Pipeline and Hazardous Materials Safety Administration,2012.

[7]金蕾.基于数值分析的金属材料断裂力学柔度测试方法研究[D].成都:西南交通大学,2009.

[8]GB/T21146,金属材料准静态断裂韧度的统一试验方法[S].

[9] SHEN G,GIANETTOJ A,TYSON W R.Development of procedure for low-constraint toughness testing using a single-specimen technique,PHMSA report 277-T-03[R].[s.l.]:U.S.Department of Transportation Pipeline and Hazardous Materials Safety Administration,2011.

[10]薛河,史耀武.强度组配对焊接宽板拉伸试验影响的研究[J].中国机械工程,1998,10(09):22-26.

Application of Single Specimen Compliance Method in the Field of Pipeline Steel Fracture Toughness Test

YAO Dengzun1,2,FAN Yuran1,2,WANG Feng1,2,ZHANG Xixi1,2

(1.Pipeline Research Institute of CNPC,Langfang 065000,Hebei,China;2.National Engineering Laboratory for Pipeline Safety,Langfang 065000,Hebei,China)

It introduced the basic principle of the single sample compliance method in this article.Furthermore,the application of this method in different fracture toughness test was systematically contrasted and analyzed.The single sample compliance method used elastic compliance technology to obtain different data points in fracture toughness resistance curve by one test sample.This method is with strong theoretical foundation,the calculation process is complex,involves test compliance correction,crack propagation size calculation and fracture toughness formula derivation,etc.To improve and perfect the single sample compliance method is beneficial to promote the development of all kinds of fracture toughness test method,is conducive to conveniently and accurately obtain the fracture toughness value of pipeline steel and circumferential weld,which is with great significance for pipeline steel welding technology development and circumferential weld performance evaluation.

compliance method;fracture toughness;pipeline steel;unilateral notch tensile test;wide plate tensile test

TE973.6

B

1001-3938(2015)01-0028-05

姚登樽(1982—),男,博士,工程师,主要从事长输管道与储罐工程用材料、管件、焊接工艺研究以及材料失效分析与预防控制等工作。

2014-08-07

李红丽

兰郑长管道年输量突破500万t

截至2014年12月31日,兰郑长管道全年累计输油总量达到516.3万t,首次突破500万t,较上年年输量254万t翻一番,创2009年管道投产以来年输量之最。

兰郑长成品油管道是目前国内输送成品油距离最长的管道,承载着国家“西油东送”的重要战略任务。兰郑长成品油管道起自甘肃省兰州,途经甘肃、陕西、河南、湖北和湖南5省67个市县,止于湖南省长沙市。管道支干线总长3 214km,全线共划分为22个施工标段,干线管道系统设计压力从6.3~14MPa,管径从508~660mm;支线管道设计压力和管径与干线相比较小;管道全线选用3PE防腐,采用强电流保护为主、牺牲阳极保护为辅的阴极保护方案;管道需穿越大中型河流70条,穿越铁路74次、高等级公路234次,隧道穿越15条;管道途经黄土高原、黄土丘陵区、六盘山、水网沼泽等复杂地形,多处还需经过自然保护区、文物保护区、矿区等难点地段;管道沿线共设各类站场17座、阀室96座;通信光缆与输油管道同沟敷设,采用SCADA系统进行远程数据采集和监控。

2014年,兰郑长管道沿线各站加大巡检力度,加强设备维护保养工作,设备故障率明显下降。各站完善风险识别制度,加强隐患排查和整改,控制输差损耗,为管道增输上量、安全平稳生产提供了有力保障。

(李 超 摘自冶金信息网)