埋地输气管线腐蚀综合评价

张晓存,薛继军

(西安摩尔石油工程实验室有限公司,西安710065)

埋地输气管线腐蚀综合评价

张晓存,薛继军

(西安摩尔石油工程实验室有限公司,西安710065)

为了保证输气管道的安全平稳运行,通过对某沙漠地区输气管线的腐蚀情况进行综合评价,包括PCM检测,阴极保护有效性检测,管体内腐蚀缺陷检测、成像与剩余强度评价以及剩余寿命评价。结果表明,该埋地输气管线的外防腐层存在漏点80个,阴极保护全部达标,管体外表面腐蚀是由防腐层破损而引起的,管体壁厚减薄处最小值为5.45mm,该管道腐蚀缺陷在接受范围内,管道平均腐蚀速率较低。。

输气管道;PCM检测;阴极保护;内腐蚀;评价

0 前言

油气输送管线存在的失效模式分为3种:泄露、穿孔和破裂[1]。20世纪70-80年代,美欧统计资料表明,所有干线天然气输送管线的事故中泄露占40%~80%,穿孔占10%~40%,破裂占1%~5%[2]。近年来随着国内各大油田的进一步开发,埋地输气管线频繁发生穿孔漏油事件,严重影响油田正常生产[3]。目前,管道完整性管理在各油气田广泛推行,其中管道腐蚀综合评价是管道完整性检测的重要内容,是对管道进行腐蚀状况、规律把握和腐蚀预测的必要手段,是开展腐蚀治理工作的重要技术支撑[4]。

以沙漠地区某条输气管线为例,管线材质为20钢,全长44km,主要采用2PE及外加阴极保护的保护形式。该管道主要受Cl-、酸性气体、流体流态及高程变化等因素影响,腐蚀多发生在管底,腐蚀形态以点蚀和孔蚀为主,尤其在管段中下游高程变化较大的管段,腐蚀穿孔较为集中[5]。

1 检测方案

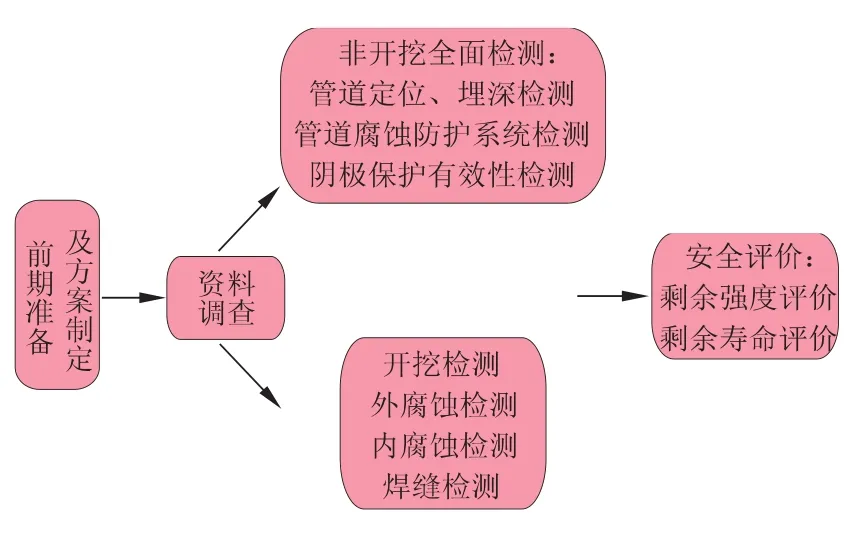

试验管道已运行4年,未开展全面的管内检测,管线内部腐蚀分布状况不明。因此,对管道进行全面检测,包括腐蚀防护系统检测和埋深检测,开挖后采用C扫描进行管体内腐蚀缺陷成像,最终结合检测数据进行管道剩余强度评价及剩余寿命评价。检测方案如图1所示。

图1 管道腐蚀评价检测方案

2 PCM检测

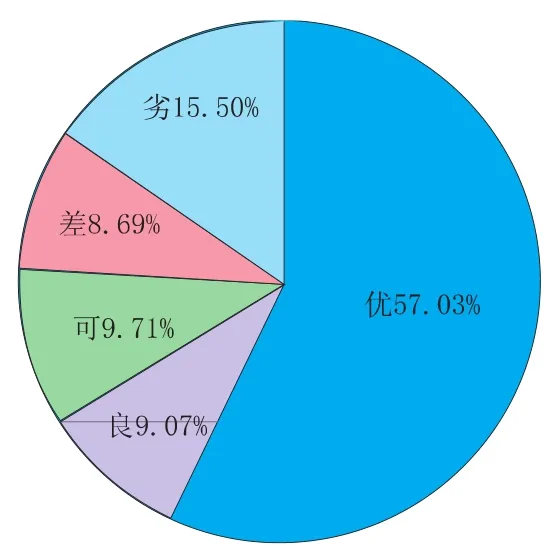

采用多频管中电流法[6],对管道进行精确定位,确定管道走向并测定管道埋深。每间隔10m对管道进行定位和埋深测量,形成管道走向图,为下一步定点开挖提供数据。采用ACVG测量技术,在非开挖条件下对埋地管道防腐层进行现场绝缘性能评估和防腐层漏点定位,及时发现并修复防腐层绝缘故障[7]。一般埋地管道外防腐层绝缘电阻低于1 000Ω·m2时,应考虑更换防腐层[8]。该管道共检测出防腐层漏点80个,其中重度15个,中度13个、轻度52个。防腐层整体性能评价结果为图2所示。

图2 防腐层绝缘性能评价结果

3 阴极保护有效性检测

根据GB/T 21246-2007《埋地钢质管道阴极保护参数测试方法》,对管道阴极保护系统的有效性采用密间隔电位(CIPS)进行全面评价。经检测,该管线全线通电电位为-1 924~-1 011mV,断电电位为-1 332~-855mV。全线阴极保护达标管道达100%,无过保护管道。

4 管体腐蚀状况检测与评价

依据试验管道走向及PCM检测结果,选取3#桩+250m处和+350m处以及42#桩+280m处为开挖点。

4.1 防腐层保护效果检测与评价

试验管道为2PE防腐层,开挖后发现防腐层表面有破损,为机械损伤。3#桩+250m处防腐层破损点如图3所示。对照PCM评价结果,判定实际开挖评价结果与PCM评价结果基本接近,保持原分级准则。

图3 3#桩+250m处管道防腐层破损点

4.2 管体外表面腐蚀

剥离防腐层后,在1#和2#开挖点处有明显腐蚀区域,如图4所示。根据开挖后防腐层破损点可以看出,这类腐蚀是由于防腐层的破损所引起的。

4.3 管体内腐蚀

超声波C扫描检测利用超声声波的声学特性,对超声信号进行一系列的处理分析,获得缺陷在不同深度层面上的二维声学图像的一种先进的检测方法[9]。从所显示的二维图像上可直观获得缺陷的形状、位置、分布及数据[10]。管道设计壁厚为6.0mm,采用自动超声C扫描仪实测壁厚最薄点处值为5.45mm,面积为5mm×5mm。

图4 防腐层剥离后管道外表面

5 管道安全性评价

根据2007版API 579-1/ASME FFS-1[11]所给出的腐蚀缺陷评估图,将参数λ=0.246,剩余壁厚比Rt=0.935的评估点标入图中,结果显示该管道的腐蚀缺陷可接受,如图5所示。经过进一步计算,可知该管道最大可允许操作压力为11.76MPa。

图5 管道腐蚀缺陷评价结果

6 管道剩余寿命评价

根据管道初始壁厚为6mm,计算得知管道平均腐蚀速率为0.124mm/a。经管道剩余强度评价可得,该管道极限腐蚀剩余壁厚为2.59mm,在当前介质和6.3MPa运行压力下,由于管道平均腐蚀速率较低,计算腐蚀剩余寿命为23年。建议依据TSG D7003-2010《压力管道定期检验规则-长输(油气)管道》规定来确定该管道的检验周期。

7 结 论

(1)通过PCM检测对管道进行定位及埋深检测,为后期开挖检测提供一定有效数据;同时,检测发现管道外防腐层仅有57.03%为优,其余均需修复。

(2)该管线全线阴极保护达标管道达100%,无过保护管道。

(3)防腐层表面有鼓包、破损等现象;1#,2#及4#开挖点处有明显腐蚀区域,根据开挖后防腐层破损点可得出,这类腐蚀是由于防腐层的破损所引起的。

(4)管道设计壁厚为6.0mm,采用自动超声C扫描仪实测壁厚最薄处为5.45mm,规格为5mm×5mm。

(5)该管道检测出的腐蚀缺陷可接受。经进一步计算,该管道最大可允许操作压力为11.76MPa,管道平均腐蚀速率较低,计算得腐蚀剩余寿命为23年。

[1]董绍华.管道完整性技术与管理[D].北京:中国石化出版社,2007.

[2]郭生武,袁鹏斌,张十金.输送管线完整性检测、评价及修复技术[M].北京:石油工业出版社,2007.

[3]何小龙,刘生福.塔河四区埋地管线腐蚀综合评价[J].全面腐蚀控制,2014,28(01):80-84.

[4]张江江,黄鹏,高淑红.超声C扫描检测技术在塔河油田管道检测中的应用与评价[J].化工自动化及仪表,2013,40(11):1355-1360.

[5]王珂,罗金恒,赵雄等.沙漠地区输油管道内腐蚀开挖检测与评价[J].焊管,2012,35(08):55-58.

[6]张伟.管道检测技术在塔中长输管道安全评价中的应用浅谈[J].全面腐蚀控制,2007,23(07):49-51.

[7]袁厚明.地下管线检测技术[M].北京:中国石化出版社,2012.

[8]郭勇,邢辉斌.埋地管道外防腐层PCM检测技术[J].石油和石化设备,2011,14(07):63-64,69.

[9]陈琴.C扫描埋地管线防腐层检测系统[J].地下管线管理,2004(05):40-40.

[10]李英杰,贾向炜,章海林.C扫描仪器在燃气管道防腐检测的应用[J].煤气与热力,2005,25(11):24-26.

[11] API 579-1/ASME FFS-1-2007,Fitness-For-Service[S].

Comprehensive Assessment for the Corrosion of Buried Gas Pipeline

ZHANG Xiaocun,XUE Jijun

(Xi’an Maurer Petroleum Engineering Laboratory Co.,Ltd.,Xi’an 710065,China)

To ensure the gas pipeline running safely and smoothly,this paper focused on a comprehensive assessment for the corrosion of a gas pipeline in desert area by the methods of PCM detection,cathodic protection system detection,internal corrosion defect detection,imaging and residual strength valuation and remaining lifetime assessment.The results showed that there are 80 leak sources on the external anti-corrosion coating,the cathodic protection system is qualified,the external surface corrosion of the pipeline is caused by coating damages,the outer surface corrosion of pipe body is caused by coating damage,the minimum wall thickness of the pipeline is 5.45mm,the corrosion defects on the pipeline are acceptable and the average corrosion rate is low.

gas pipeline;PCM detection;cathodic protection system;internal corrosion;assessment

TE988.2

B

1001-3938(2015)01-0066-03

张晓存(1984—),女,硕士,主要从事油气输送管道、储罐及压力容器的检测及安全评价工作。

2014-08-12

李 超