多道次环焊焊缝组织变化规律与冲击韧性的关系研究*

李学达,范玉然,陈 亮,尚成嘉

(1.北京科技大学 材料科学与工程学院,北京 100083;2.中国石油天然气管道科学研究院,廊坊065001)

多道次环焊焊缝组织变化规律与冲击韧性的关系研究*

李学达1,范玉然2,陈 亮1,尚成嘉1

(1.北京科技大学 材料科学与工程学院,北京 100083;2.中国石油天然气管道科学研究院,廊坊065001)

采用力学性能试验、断口及其金相组织的原位分析等方法,研究了环焊缝韧性下降的原因。结果表明,在多道次环焊焊接过程中,焊缝组织由于受到后一道次热输入的影响,其组织会产生连续变化。多道焊焊缝中的组织按二次热循环的温度从高到低按柱状晶组织、粗晶区组织、细晶区组织、粗晶区与M/A混合组织、亚临界粗晶区组织的顺序呈规律性重复变化。其中粗晶区与回转奥氏体冷却形成的晶界链状M/A组元是焊缝韧性下降的主要原因。

焊接;环焊缝金属;临界再热粗晶区;链状M/A;冲击韧性

0 前 言

管线钢通常要经过成型、焊接(直缝或螺旋埋弧焊)、扩径、连接(多道次环焊)等多种工序才能最终应用在油气输送管线上。制管过程中的埋弧焊焊接热影响区(HAZ)是韧性与强度匹配的薄弱环节,其韧性和强度可以通过控制焊接热输入的大小来进行控制[1-4]。对接环焊为多道多层焊,热输入量小,对HAZ的韧性影响不大,但是由于焊缝经过多次热循环,焊接金属会受到后续道次熔融焊料的加热,在不同道次间产生和母材类似的热影响区HAZ。焊缝金属中被后续道次加热的峰值温度随距离的增加而降低,热影响区中形成的组织由粗大晶粒向细小晶粒发生规律性变化[5-6]。热影响区中距离后续道次最近的区域,受高温影响,晶粒迅速长大,形成等轴粗晶区。该区晶粒粗大,力学性能在热影响区中最差。而多道焊组织转变的研究重点集中于粗晶区经历二次热循环以后,新的组织会在原有粗晶区中产生,其中二次热循环峰值温度位于两相区之间的临界再热粗晶区IRCGHAZ(intercritically reheated coarse grain heat affected zone)是问题的核心。该区由回转奥氏体冷却形成M/A组元,对组织性能产生关键性影响[7-10]。

目前,对环焊的各类冶金缺陷及失效分析均有所研究[11-12],但环焊缝组织变化规律对韧性下降的对应分析研究较少。笔者研究了管线钢焊接组织在多道焊焊接热循环下的变化,分析了不同转变组织对焊接性能的影响,并结合冲击断口及断口的原位金相分析,解释了冲击韧性离散性较大的原因,对于揭示影响焊缝冲击韧性的影响因素及焊接工艺参数的设定至关重要。

1 试验方法

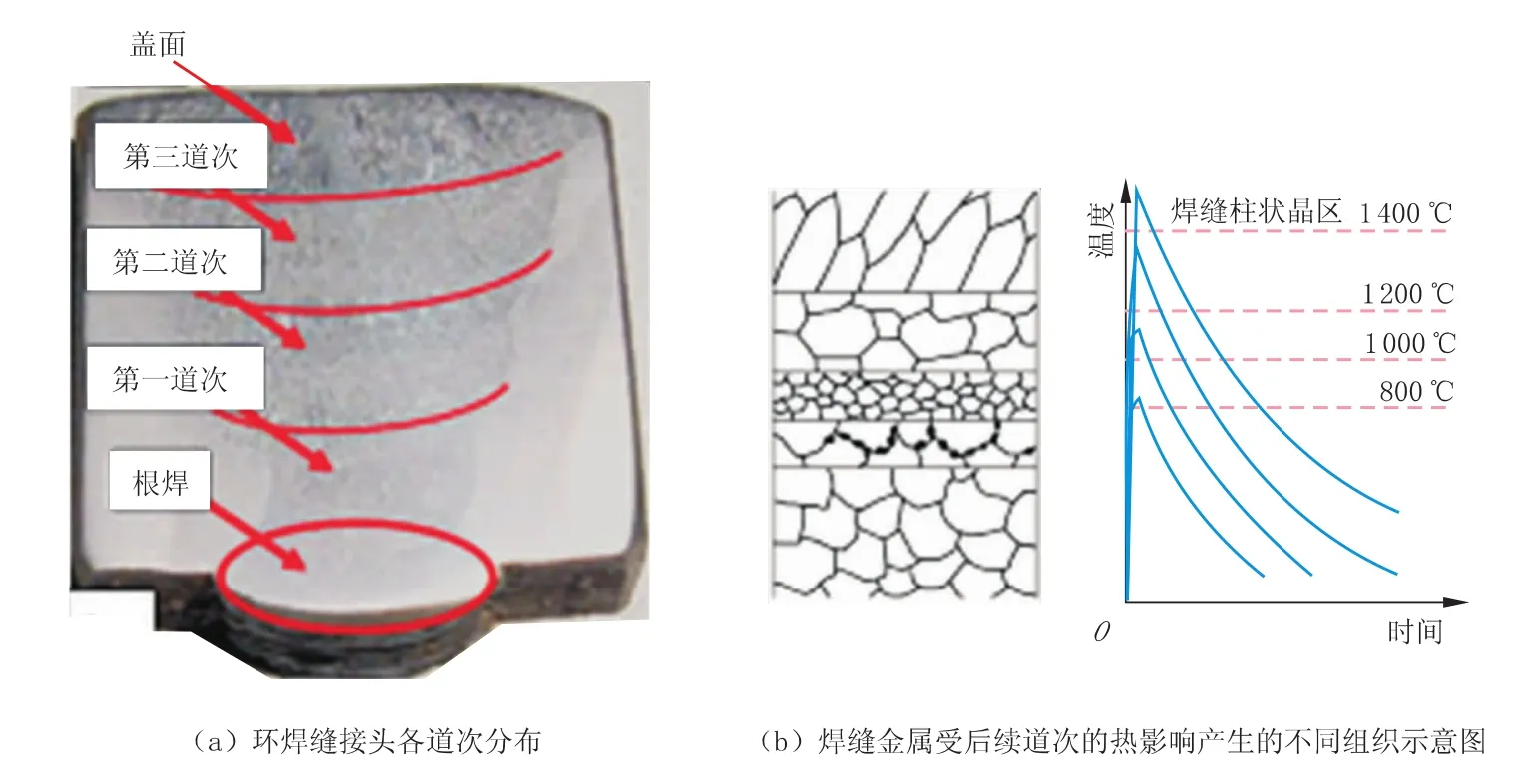

为了研究焊缝力学性能与焊缝组织的对应关系,从实际焊缝中截取试样,其成分见表1。焊缝采用根焊法,母材V形槽底部为根焊,根焊上有三道填充焊和一道盖面焊。试验所用焊接钢管钢级为X70,板厚14.7mm。焊接方式为半自动焊,焊丝采用自保护药芯焊丝,热输入量为16kJ/cm左右。

表1 X70钢管焊缝的化学成分 %

将焊缝试样用3%的硝酸酒精溶液侵蚀15s,用金相显微镜观察,以便研究焊缝组织的变化规律。为了更加直观的了解焊缝金属中M/A的分布状态,采用了改进的Lepera试剂对不同的试样分别侵蚀。改进Lepera试剂的配方为:10g/L偏重亚硫酸钠水溶液+40g/L苦味酸乙醇溶液按1∶1的比例混合。试样抛光后先用2%的硝酸酒精溶液预侵蚀20s左右,清洗干净后再用Lepera试剂侵蚀10~30s,并用无水酒精清洗掉残留腐蚀剂。光镜下观察试样,贝氏体呈棕色,M/A呈白色,铁素体呈黄绿色。

从焊缝截为10mm×10mm×55mm标准冲击试样,进行-20℃夏比冲击试验。取样位置和开槽方向如图1所示。冲击试验后,通过取韧性较高试样与较低试样进行对比分析将力学性能与微观组织对应起来。

图1 焊缝冲击试样取样位置示意图

通过SEM观察分析冲击断口的形貌和韧脆组织所占比例。然后将断口表面切掉一薄层,研磨抛光后使用3%硝酸酒精浸蚀试样截面表面,在金相显微镜下观察原位金相。最后使用ImageJ软件分析临界再热粗晶区组织所占比例。

2 试验结果与讨论

2.1 多道焊中的组织变化

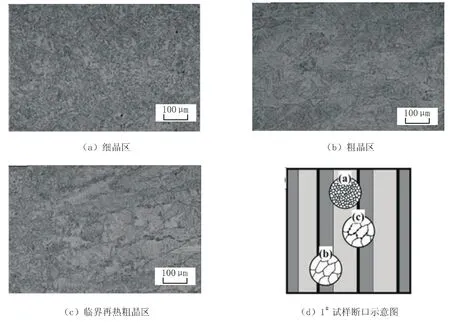

多道次环焊焊缝组织变化如图2所示。多道焊(multi-pass girth weld)中,焊缝组织由于受到后一道次热输入的影响,组织会产生连续变化,类似于焊接热影响区的组织变化规律。焊缝金属由熔融状态直接冷却为柱状晶组织,按照距后续道次距离的远近,组织大体按粗晶区(CGHAZ)、细晶区(CGHAZ)、临界再热粗晶区(IRCGHAZ)以及粗晶区连续变化,实际焊缝中的组织如图3所示。

不同区域M/A的分布情况如图4所示。由图4可知,柱状晶区M/A含量很少,粗晶区和细晶区略多,临界粗晶区的M/A含量最多,且有的呈链状分布于原奥氏体晶界上。这种链状分布的M/A对韧性的影响很大,很容易成为脆性裂纹的起裂源,也可能导致沿晶断裂[13]。

图2 多道次环焊焊缝组织变化示意图

图3 环焊焊缝组织随二次加热温度连续变化对应位置金相

图4 焊缝不同区域M/A的分布情况

2.2 断口分析

从焊缝中截取标准冲击试样,在-20℃时进行夏比冲击试验,结果见表2。由表2可以看出,各试样的冲击功差异较大。

表2 焊缝冲击功 J

取1#和3#两种性能差异较大的冲击断口在扫描电镜下分析,如图5和图6所示。图5(b)和图6(b)断口V形缺口向上,白色区域代表有较大解理断裂刻面的脆性区(如图5(a)和图6(a)所示),灰色部分代表含大量韧窝的韧性区域(如图5(c)和图6(c)所示)。

对比两个断口可以发现,-20℃冲击功仅为16J的1#试样断口韧性区域面积明显小于冲击功较高的3#试样,这与两者的冲击功差别较大相符。而两种试样均为右侧出现剪切唇,左侧则存在大片的脆性区。

图5 1#试样冲击断口韧脆分布示意图

图6 3#试样冲击断口韧脆分布示意图

2.3 原位金相分析

1#和3#试样的断口原位金相宏观照片如图7所示,由图明显可以看出1#试样包含3道浅灰色的条纹,而3#试样只有2道。这种灰色条纹的数量与试样冲击韧性之间的关系将在后面的金相观察中揭示。

图7 1#和3#试样断口原位金相宏观照片

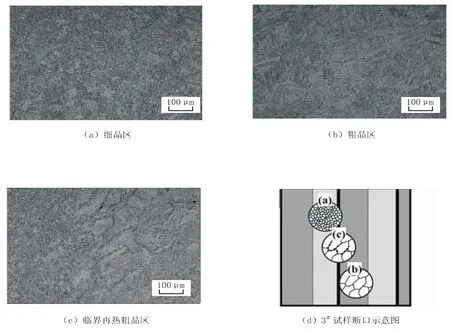

将1#和3#两种试样的断口表层磨掉一薄层,截面放在金相显微镜下对比分析,如图8和图9所示。

图中浅灰色代表细晶区(见图8(a)和图9(a)),宏观组织中表现为颜色较浅的带状组织;深灰色代表粗晶区(见图8(b),图9(b)),在宏观组织中为颜色较深的带状组织;而其中的粗黑竖线为临界再热粗晶区(见图8(c),图9(c)),代表宏观组织中较明显的边界,微观组织表现为粗晶区晶界生长着链状M/A的组织形态。相邻的两条深灰色带状组织之间的部分代表一个焊接道次,内部显微组织由粗晶区,细晶区和粗晶区+M/A混合区连续变化。

图8 1#试样断口原位金相示意图

图9 3#试样断口原位金相示意图

通过对比图8和图9中的焊缝组织可以发现,-20℃冲击功仅为16J的1#断口截面金相上有3条粗黑竖线,而3#断口截面金相只有2条,冲击功为110J,韧性远远好于同一焊缝不同位置截取的1#试样。这说明临界再热粗晶区在冲击试样横截面上所占的比例会显著影响其冲击韧性。临界再热粗晶区所占比例越大,冲击韧性就越低。

受后一道次焊接的热影响,原粗晶区处于两相区Ac1~Ac3的区域会产生不完全再结晶,部分组织转化为奥氏体,部分组织未转变。未转变组织中的碳会向已转变奥氏体中扩散,导致已转变奥氏体中富碳。碳的富集使冷却过程中过冷奥氏体更加稳定,最后容易转变为马氏体和少量的残余奥氏体,即M/A组元[14]。由于奥氏体优先在晶界形核,冷却过程中产生的M/A也容易在晶界处聚集,形成链状。这种组织本身硬度比基体要高,变形过程中容易成为起裂源。若再形成链状聚集,导致应力集中,从而使得加载过程中载荷还未达到断裂强度便提前失稳扩展[7]。因此,含临界再热粗晶区较多的1#试样的冲击韧性显著低于3#试样。

之前的研究结果表明,减小临界再热粗晶区的晶粒尺寸[15]或者在Ac1~Ac3相对较高的温度形成的M/A尺寸变小且变得更加离散分布,冲击韧性会有显著提高。因此,通过调节焊接工艺参数,使得临界再热区出现在晶粒细小的区域,或者使得粗晶区处于接近Ac3的温度范围内,便可以有效提高环焊缝金属的冲击韧性。

3 结 论

(1)多道焊焊缝中的组织按二次热循环的温度从高到低按柱状晶组织、粗晶区组织、细晶区组织、粗晶区与M/A混合组织、亚临界粗晶区组织的顺序呈规律性重复变化。

(2)临界再热粗晶区的组织由粗晶区与回转奥氏体冷却形成的晶界链状M/A组元组成。这种组织的出现是焊缝金属韧性下降的主要原因。其所占比例与组织的性能直接相关。

致谢:本文所述内容来源于《新一代高钢级含铌管线钢及钢管的焊接性和应用技术联合项目》(项目号:2011-D056-1),感谢中信金属有限公司对本课题的资助;感谢廊坊管道科学技术研究院汪凤,李烨筝等人对试验的大力支持。

[1] SHANG CJ,WANG X X,LIU Q Y,et al.International seminar on welding of pipeline steel[C]//Welding of High strength Pipeline Steels International Seminar.Arasa,Brazil:[s.n.],2011:15-18.

[2]聂文金,尚成嘉,由洋,等.抗变形X100管线钢模拟焊接热影响区的组织与韧性研究[J].金属学报,2012,48(07):797-806.

[3]缪成亮,尚成嘉,王学敏,等.高Nb X80管线钢焊接热影响区显微组织与韧性[J].金属学报,2010,46(05):541-546.

[4] YOU Y,SHANG CJ,NIE WJ,et al.Investigation on the microstructure and toughness of coarse grained heat affected zone in X100 multi-phase pipeline steel with high Nb content[J].Mater Sci Eng A,2012(558):692-701.

[5] KIM C B.Microstructure and local brittle zone phenomena in high strength low-alloyed welds[J].Metall Trans,1991,22A(01):139-149.

[6] MATSUDA F.Review of mechanical and metallurgical investigations ofmartensite-austenite constituentin welded joints in Japan[J].Welding in the World,1996,37(03):134-154.

[7] L DAVIS C.cleavage initiation in the intercritically reheated coarse-grained heat-affected zone:Part1.fractographic evidence[J].Metall.Trans,1994,25A(03):563-573.

[8] MOHSENI P,SOLBERGJ K,KARLSEN M,et al.CleavagefractureinitiationatM-Aconstituentsinintercritically coarse-grained heat affected zone[J].Metall Trans,2014(45A):384-394.

[9] LI Y,BAKER T N.Effect of morphology of martensiteaustenite phase on fracture of weld heat affected zone in vanadium and niobium microalloyed steels[J].Mater Sci Technol,2010(26):1029-1040.

[10]赵辉,胡水平,武会宾.X120管线钢焊接热影响区的模拟研究[J].热加工工艺,2010,39(01):20-23.

[11]齐丽华,刘小峰,刘迎来,等.X80螺旋埋弧焊管对接环焊接头失效裂纹分析[J].焊管,2012,36(06):16-21.

[12]蒋承君.油气输送管线对接环焊缝检测技术研究[D].西安:西安石油大学,2008.

[13] LI X D,SHANG CJ,MA X P,et al.Study on the toughness of X100 pipeline steel heat affected zone[C]//ProceedingsofEnergyMaterials2014,CSM-TMS.Xi’an,China :[s.n.],2014:597-604.

[14] H K D H BHADESHIA.About calculating the characteristics of the martensite-austenite constituent[C]//Proceedings of the International Seminar on Welding of HighStrengthPipelineSteel.TMS,Araxa,Brazil:[s.n.],2011:99-106.

[15] LI X D,MA X P,SUBRAMANIAN S V,et al.Influence of prior austenite grain size on martensiteaustenite constituent and toughness in the heat affected zone of 700MPa high strength linepipe steel[J].Mater Sci Eng A,2014(616):141-147.

Research on Relation between the Change Rule of Multiple Passes Circumferential Weld Microstructure and Impact Toughness

LI Xueda1,FAN Yuran2,CHEN Liang1,SHANG Chengjia1

(1.School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China;2.Pipeline Research Institute of CNPC,Langfang 065001,China)

In this article,it studied the reason caused the circumferential weld toughness decrease,through analyzing mechanical properties,fracture and metallographic structure etc.The results showed during multiple passes welding process,the weld structure generates continuous variations due to heat inputting from the later pass welding.The structure sequence of multiple passes weld is regularly repeated change according to the temperature of the secondary thermal cycle from high to low,the columnar crystal,coarse crystal area organizations,fine grain zone,combination structure of coarse grain zone and M/A hybrid organization,subcritical coarse grain zone.The grain boundary chain M/A component caused by coarse grain area and rotary austenite cooling is the main reason for weld toughness decrease.

welding;circumferential weld metal;critical reheat coarse-grained zone;chain M/A;impact toughness

TG407

A

1001-3938(2015)01-0011-06

新一代高钢级含铌管线钢及钢管的焊接性和应用技术联合项目(2011-D056-1)。

李学达(1985—),男,博士在读,北京科技大学材料科学与工程学院材料物理系,博士课题从事管线钢焊接物理冶金方面的研究。

2014-08-15

谢淑霞